新型镀锌彩涂联合机组的设计与应用

2021-02-24李元亭杨柏松

李元亭,杨柏松,谭 华

(赛迪热环保工程技术有限公司,重庆 401122)

传统的彩涂钢板生产工艺,通常是冷轧带钢首先在热镀锌机组进行镀锌,然后在彩涂机组上进行彩涂生产。如果能够把涂漆工序直接嵌入镀锌机组生产工艺流程之中,成为镀锌-彩涂联合机组,则无疑具备极大的优势。上世纪80年代末以来,这种镀锌-彩涂联合机组的设想已经提出,并进行了很多有益的探索,甚至已有这样的生产线问世。但是,由于种种原因,镀锌彩涂联合机组并没有得到长足发展。

1 镀锌彩涂联合机组的特点和传统镀锌彩涂联合机组的不足

相比分别建设单独的热镀锌机组及彩涂机组,将镀锌工序和彩涂工序建设在一套联合机组上,有如下特点:

(1)热镀锌、彩涂两机组入口段、出口段设备是基本相同的,故而建联合机组基本可省掉一套入口段、一套出口段、传统的清洗段设备、中间库及其起重运输设备,减少了投资;

(2)最大限度地减少工序能耗;

(3)最大限度地减少倒卷运行的消耗;

(4)最大限度地减少人员的配置;

(5)最大限度地减少废水、废气的排放;

(6)最大限度地提高成材率。

从上面的镀锌彩涂联合机组的特点可以看出,该机组具有很大的优势,本应能够得到大的发展,但是,该联合机组是将镀锌工序和彩涂工序简单地联合在一起,并没有对镀锌和彩涂工艺进行革新,彩涂仍然使用传统的卧式彩涂工艺,称为传统镀锌彩涂联合机组。该联合机组自诞生就存在诸多问题,限制了其发展。

传统镀锌彩涂联合机制最大的一个问题是:镀锌机组工艺段速度达到160 m/min是很容易的,产品质量稳定;但彩涂机组的速度受到涂机、固化等因素的影响,速度普遍没有超过120 m/min,因此将这种工艺段速度差距较大的机组匹配肯定使镀锌生产受影响,影响镀锌工序的生产效率;其次,由于采用卧式彩涂工艺,该工序占地长约80 m,使联合机组的布置占地面积过长,这就使得现有镀锌机组改造增加彩涂功能根本就无可能性;第三,目前彩涂生产对环保的要求没有严格到在线控制,导致彩涂板降低生产成本的重心没有放在节约工序能耗上面,同时国内彩涂机组的设计和供货五花八门导致彩涂的投资门槛太低,节本降耗都是从设备角度进行考虑的,没有从优化工艺路线的角度考虑问题。

2 新型镀锌彩涂联合机组的特点及核心技术

随着建材类彩涂机组的发展,竞争的加剧,彩涂产品成本控制已经变成越来越突出的问题,仅仅节约设备本身投资这种短期效益已经不能满足需要了,从生产工艺源头抓成本控制已经是势在必行,必须重新审视工艺段的系统整合,新型镀锌彩涂联合机组[1]随之出现。

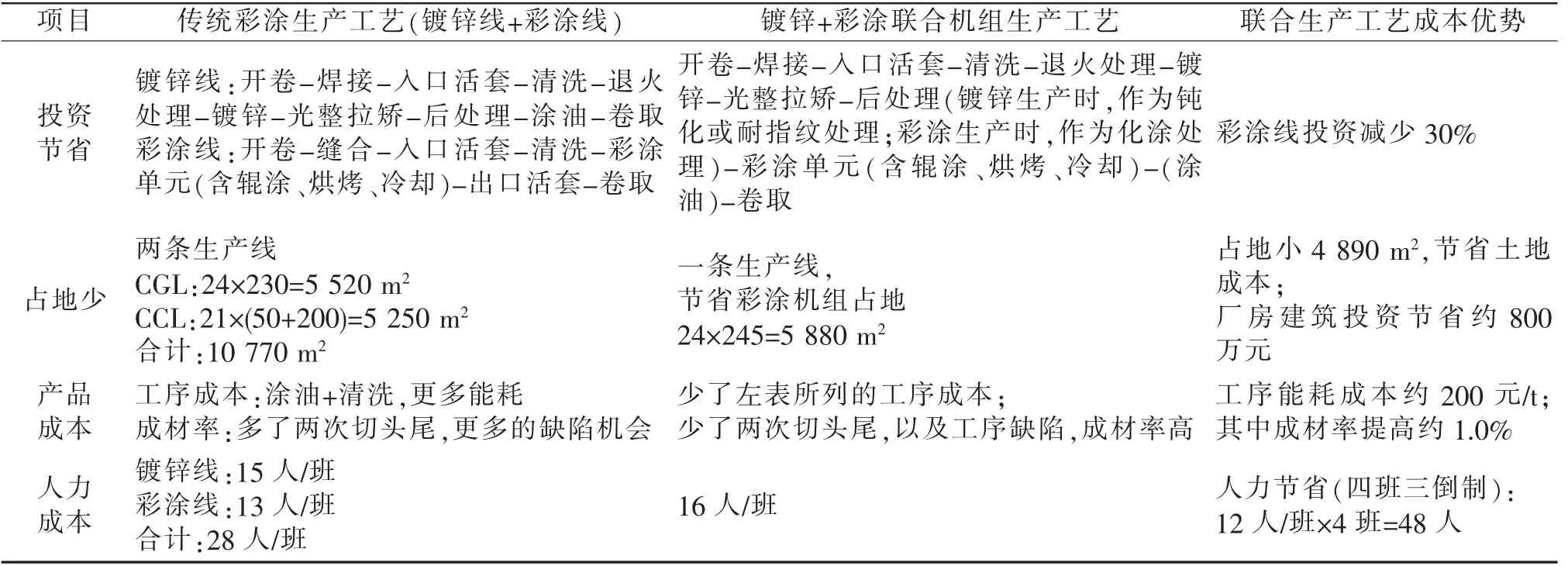

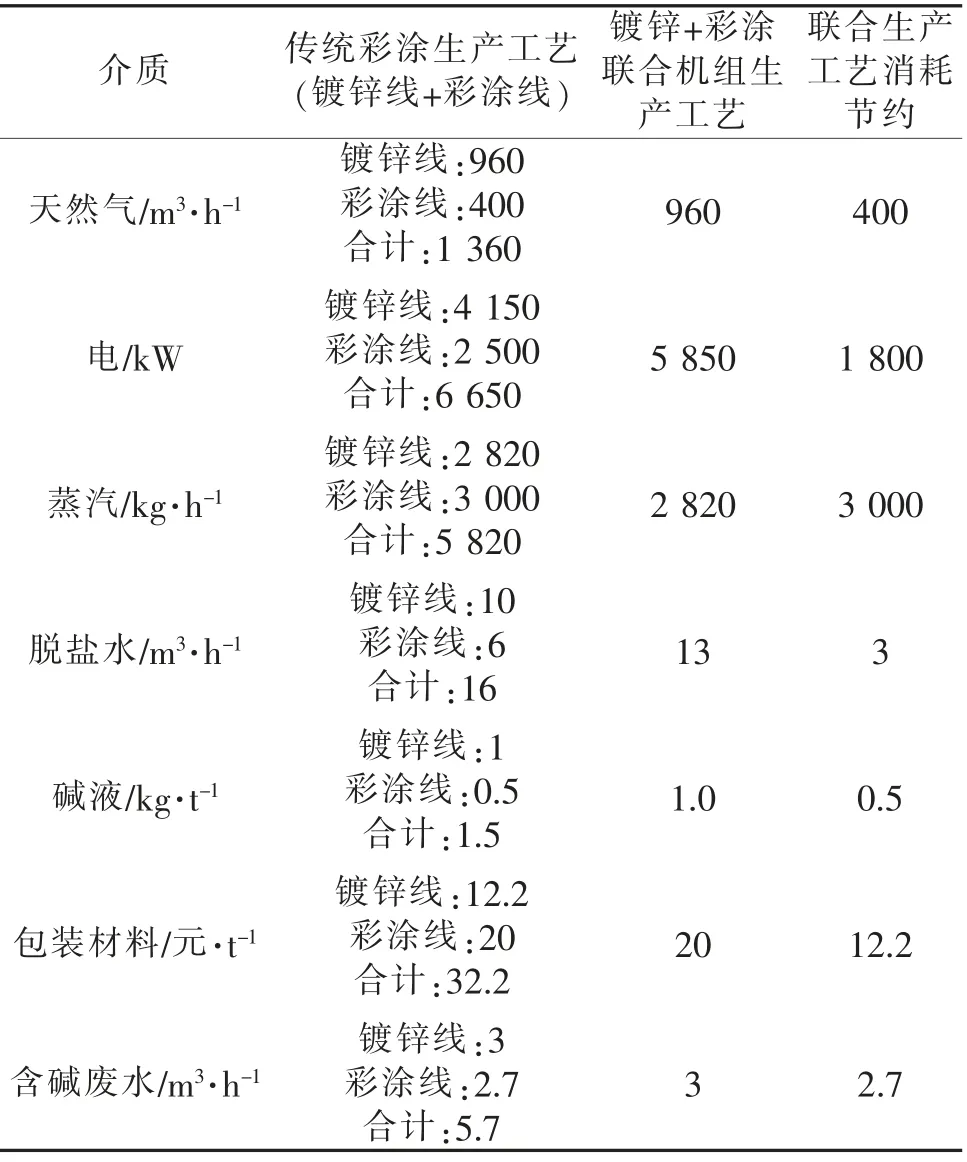

本文将新型镀锌彩涂联合机组与传统彩涂生产联合机组的生产成本进行了对比,见表1、表2。为了使数据对比更具现实意义,本处采用现有新型镀锌彩涂联合机组进行对比:带钢规格(0.17~0.5)mm×(610~1 250)mm,以普通建筑板和室内装饰板为主,最大机组速度200 m/min,机组TV值59 mm·m/min,最大小时产量26 t/h,年产量16万t。

表1 热镀锌-彩涂联合机组成本对比

表2 热镀锌-彩涂联合机组主要能介消耗对比

从上面的对比可以看出,相比传统彩涂板生产工艺,采用镀锌彩涂联合生产工艺技术,彩涂板生产成本将得到大幅度降低,竞争优势十分明显。针对上述的普通建筑板和室内装饰板类产品,采用镀锌彩涂联合机组进行生产很有必要。所以,务必严肃对待镀锌彩涂联合机组,并对传统镀锌彩涂联合机组存在的问题进行分析,找出应对策略。特别是如何解决镀锌和彩涂工艺段机组速度匹配的问题,就成为能否实现联合机组的关键。所以,首先要解决如何提高彩涂机组工艺段速度的问题。

目前新型的辊涂机已经能够满足160 m/min的生产速度,但问题是涂镀完成后的流平和烘烤无法满足生产要求,需要较长的长度。以卧式彩涂机组为例,工艺流平段结合烘烤炉,长度普遍超过了50 m,再增加长度是非常困难的,这是无法提速的根本原因。为了解决这个问题,本文介绍的新型镀锌彩涂联合机组,采用了立式辊涂、高效烘烤等关键核心技术,彩涂工序速度大大提高,可达160 m/min以上,可以更好地和热镀锌工序进行速度匹配,使得高速镀锌彩涂工艺段变得可行。

新型镀锌彩涂联合机组的技术特点如下:

第一,关键技术方面。首先,油漆涂覆采用立式辊涂技术,流平段为上行立式流平,可以将流平段减少50%以上;其次,油漆烘烤固化采用高效烘烤技术,通过感应加热,可以将板温迅速加热到固化温度。感应加热段长度仅为传统长度的1/5,同时选用铰链反应时间要求短的油漆,这样,在大大缩短固化炉长度的同时,把核心的烘烤固化功能完美地保留下来;再次,高效烘烤技术采用感应加热技术,油漆的烘烤加热,能源主要来自于感应加热,循环热风加热仅仅作为辅助,循环热风的主要作用是带走挥发出来的溶剂,这样,循环热风的温度就不需要太高,排出含溶剂的气体温度也仅为180℃左右,经RTO净化处理后,新鲜空气经换热器后排出,而新鲜空气的预热温度也仅为180℃左右,再次进入固化炉,是清洁、节能、安全高效的处理工艺。

第二,解决场地布置问题,联合机组有两个工艺段,占地长度必然增加,是否有足够长度的场地建设联合机组?如何减少工艺段长度?新型联合机组采用立式辊涂和高效烘烤的固化炉设计,彩涂工艺段所增加的长度是非常有限的(仅约15 m),占地面积少,针对无论是新建还是改造现有机组都找到了解决的办法。

第三,本联合机组镀锌、彩涂生产工艺的切换非常方便,仅仅需要切换相应的辊涂机,对不同品种的生产不构成影响就可以完成快速切换,大大提高了适应市场的能力。

第四,该联合机组最大限度实现了镀锌产能的发挥,是真正意义上的镀锌彩涂联合生产。

3 一涂一烘的新型镀锌彩涂联合机组

根据彩涂产品的不同定位,新型镀锌彩涂联合机组有两种实施工艺路线:一涂一烘工艺和二涂二烘工艺。

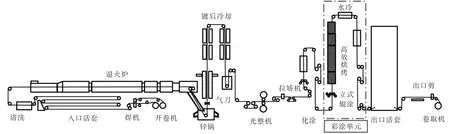

一涂一烘的新型镀锌彩涂联合机组布置如图1所示。

图1 一涂一烘的新型镀锌彩涂联合机组示意图

该工艺路线可以作为一种室内彩涂板的专业生产线,生产普通建筑内板和室内装饰板,以及更换比较频繁的简易房、隔板等用途的彩涂钢板。特别是沿海地区台风过后的快速恢复,对这类彩涂钢板有可观的需求量。

该设计有以下优点:

(1)产品以FH为主,镀锌不需要进行全退火,机组速度快(200 m/min),能源成本低;以彩涂薄板为主,感应加热发挥充分,在很短的长度内达到板温要求(216℃,感应加热效率高)。

(2)涂层薄,固化时间短,产生的废气经过RTO处理,新鲜空气经RTO后的新风换热器供入感应加热炉,仅为150~180℃,安全实用。

(3)上述设计的彩涂工艺段仅约15 m长,全线长度为215 m,受场地长度限制小。

(4)投资少,工艺段切换灵活。如彩涂生产向镀锌生产切换,通过便捷、快速转换耐指纹涂镀,可快速实现镀锌工艺,设备重复利用率高。

(5)设计成本更低,产品竞争优势十分明显。

该设计有以下缺点:

(1)生产采用单涂层,仅为薄镀层14 um内饰板,无法满足外饰板等高品质彩涂钢板的要求。

(2)生产的产品不能满足耐候性要求高的室外建筑用板的要求。

4 改进型二涂二烘的新型镀锌彩涂联合机组

对于厚涂层、高品质彩涂板,比如家电板、装饰面板等,一涂一烘工艺无法满足要求,需要采用二涂二烘的工艺。因此出现了一种二涂二烘的联合机组,这一机组的出现大大增加了镀锌彩涂联合机制产品的覆盖面。

作为上述一凃一烘联合机组的改进型,在一涂一烘联合机组基础上,增加2#彩涂单元,成为二涂二烘的新型镀锌彩涂联合机组(见图2)。

图2 二涂二烘的镀锌彩涂联合机组示意图

图3所示的联合机组实例是在原有33万t/a家电板热镀锌机组上进行改造而完成的。改造充分利用了现有家电板镀锌机组的空间,在镀后冷却塔和出口立式活套间的空间布置了表面调整系统及两套彩涂单元,实现了二涂二烘的工艺要求。其中,彩涂表面调整系统对高品质彩涂产品是十分必要的,可以最大限度增加涂料的附着力;每个彩涂单元分别采用了两套感应加热器,机组速度达到180 m/min。

图3 上行感应加热炉现场图

二涂二烘的新型镀锌彩涂联合机组,除具备一涂一烘的镀锌彩涂联合机组优点之外,最大限度增加了联合机组的产品覆盖面,除了耐候性要求高的室外建筑用板之外,基本上可以生产所有其它用途彩涂产品,是工艺革新的典范。

5 新型镀锌彩涂联合机组的不足

新型镀锌彩涂联合机组采用立式辊涂和高效烘烤技术,烘烤采用感应加热,加热段长度仅为传统长度的1/5,油漆固化时间大大缩短,这就要求选用铰链反应时间短的油漆。在彩涂钢板用量较大的建筑外板领域,特别是环境较差的用户点,通常要求彩涂面漆具有良好的耐候性,通常采用含氟涂料,而含氟涂料要求铰链反应时间长,固化时间较长,而这是新型镀锌彩涂联合机组不能满足的。

也就是说,新型镀锌彩涂联合机组具有巨大优势的同时,也有自己的不足:不能生产耐候性要求高的建筑外板。这一类的建筑外板,只能在传统彩涂机组上生产。

6 结论

(1)立式辊涂和高效烘烤技术彻底消除了镀锌彩涂联合机组两个工艺段生产速度不匹配的问题,使得新型镀锌彩涂联合机组变成可能;

(2)新型镀锌彩涂联合机组具有极大的成本优势;

(3)感应加热固化炉采用低温气体循环,系统安全可靠,同时配合RTO废气焚烧炉,仅用于废气焚烧无害化处理,系统安全节能;

(4)改进型二涂二烘的镀锌彩涂联合机组设计大大增加了产品的覆盖面;

(5)新型镀锌彩涂联合机组的设计占地面积小,既适合于新建机组,也适合于改造机组。