基于振动分析的自动扶梯状态监测与预警系统研究

2021-02-24张毅,李欣

张 毅,李 欣

(1. 北京市轨道交通建设管理有限公司 城市轨道交通全自动运行系统与安全监控北京市重点实验室,北京 100068;2. 新华三技术有限公司北京研究所,北京 100102)

自动扶梯广泛应用于轨道交通、公交枢纽、综合性广场等公共场所,是提升输送能力及服务水平的重要设备。以北京轨道交通为例,自动扶梯数量已高达4 200余台之多,作为与乘客人身安全密切相关的特种设备,其运行安全性尤为重要。每台自动扶梯的制造按国家法律及标准均配置多种安全保护装置,以保证事件发生后能有效停止运行[1]。但对于事件诱因及发展趋势的评估,缺乏利用现代科技手段进行的诊断和研究。基于智慧技术的成熟发展,更好地优化人工经验判断,提升安全性及维修能力,是今后运营单位重点的研究方向。

自动扶梯状态监测与预警系统作为一种预测性系统,可通过传感器监视自动扶梯机械部件的振动信息,分析数据变化,解释监视部件的状态,并基于振动分析模型判断自动扶梯的异常运行,向从业人员提供预警信息等。目前,该系统已在北京轨道交通部分项目中实践应用,取得良好的效果。通过工程实践案例进行阐述分析,以验证该系统的可用性及实践效果。

1 自动扶梯状态监测与预警系统简介

1.1 基础架构

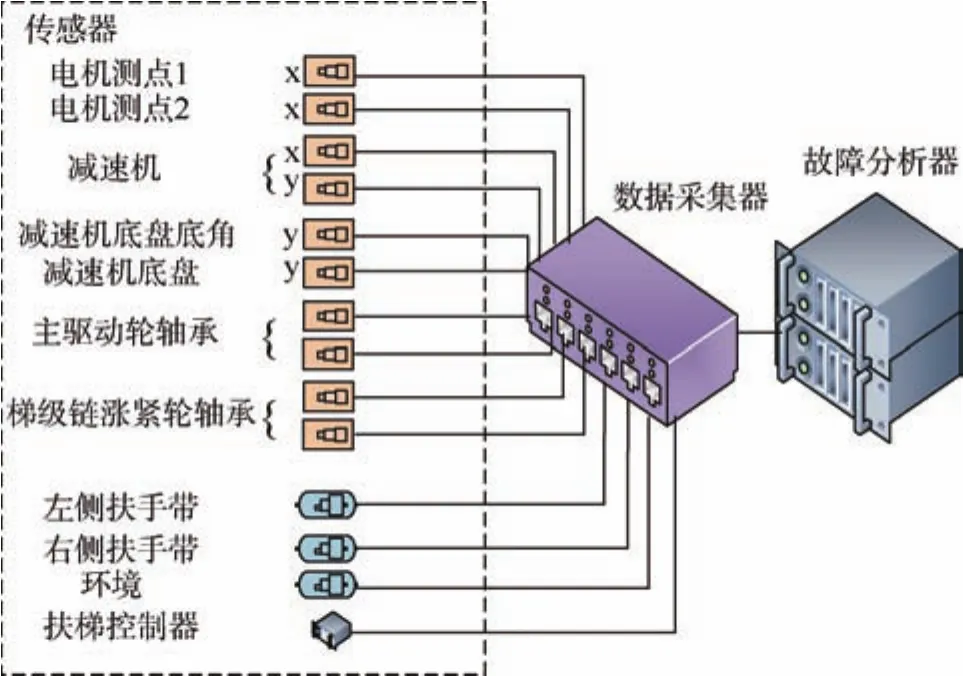

自动扶梯状态监测与预警系统由传感器、数据采集器和数据分析软件组成,如图1所示。振动传感器安装在自动扶梯的驱动主机、主机基座、主驱动轮轴承等主要部位;桁架内安装红外温度传感器,现场设置数据采集器和故障诊断分析器,以收集运行状况的数据[2]。数据采集器负责对振动传感器和温度传感器采集的数据进行高速模数转换,传送至故障诊断分析器进行运算,提取故障特征。

图1 自动扶梯状态监测系统Figure 1 Escalator condition monitoring system

1.2 安装方式

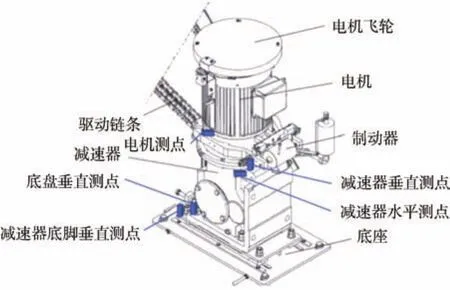

振动传感器采用底座安装,带有螺纹孔的底座采用粘贴方式固定在轴承座和部件壳体,振动传感器采用螺纹连接方式与底座固定[3](见图2)。以驱动主机测点安装为例,振动测点分别安装在电机、减速箱、减速箱基座上,其作用分别为:①驱动电机外壳振动传感器,用于监测电机轴承运行状态;②减速箱外壳水平与垂直方向振动传感器,用于监测齿轮、轴承运行状态;③减速箱基座固定螺栓和基础底座固定螺栓振动传感器,用于监测螺栓紧固和驱动主机振动信息,确保驱动装置的稳定状态。

图2 驱动主机构成及测点安装位置Figure 2 Composition of driving host and installation location of measuring point

1.3 系统终端显示

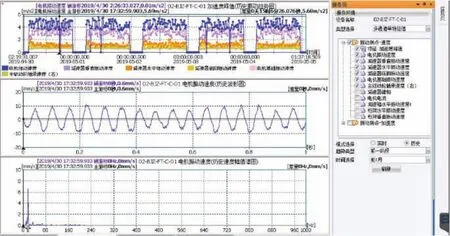

自动扶梯的状态和相关数据通过系统显示终端(监控中心)查看,并可根据系统分析结果及维修建议派遣从业人员进行针对性维护和检查。图3所示为监控中心。

图3 监控中心Figure 3 Monitoring center

2 数据测试

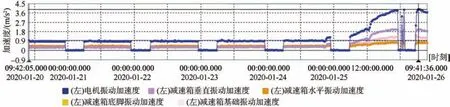

自动扶梯预警系统主要采用旋转机械智能诊断技术,重点对机械振动、转动轴承等部位进行监测,系统可根据模型诊断轴承内/外圈故障、轴承滚动体故障、轴承保持架故障、轴承跑圈故障、轴承润滑不良故障、减速器齿轮断齿/磨损故障、主机固定架松动故障、链条磨损故障等。通过网络实现远程监测,同时可对异常波形进行后台再分析,逐步完善故障特征数据库和专家分析规则[4]。自动扶梯状态监测曲线图谱见图4。

图4 自动扶梯状态监测曲线图谱Figure 4 Escalator condition monitoring curve

3 典型案例分析

3.1 自动扶梯主驱动链故障

3.1.1 故障描述

预警系统检测到某台自动扶梯减速箱基座振动测点和基础底座振动测点异常信号,加速度幅值为1.7 m/s2左右,最大值超过2 m/s2,如图5所示,达到预警报警限值,经比较电机测点数值相差过大。初步判断,减速器底部受到高频外力冲击扰动,但外力冲击的能量较低[5-6];现场停机检查发现,主驱动保护装置机械机构倾斜,主驱动链与保护装置滑块产生倾斜角度碰撞。

图5 故障发生测点加速度幅值波形Figure 5 Waveform of acceleration amplitude at fault measuring point

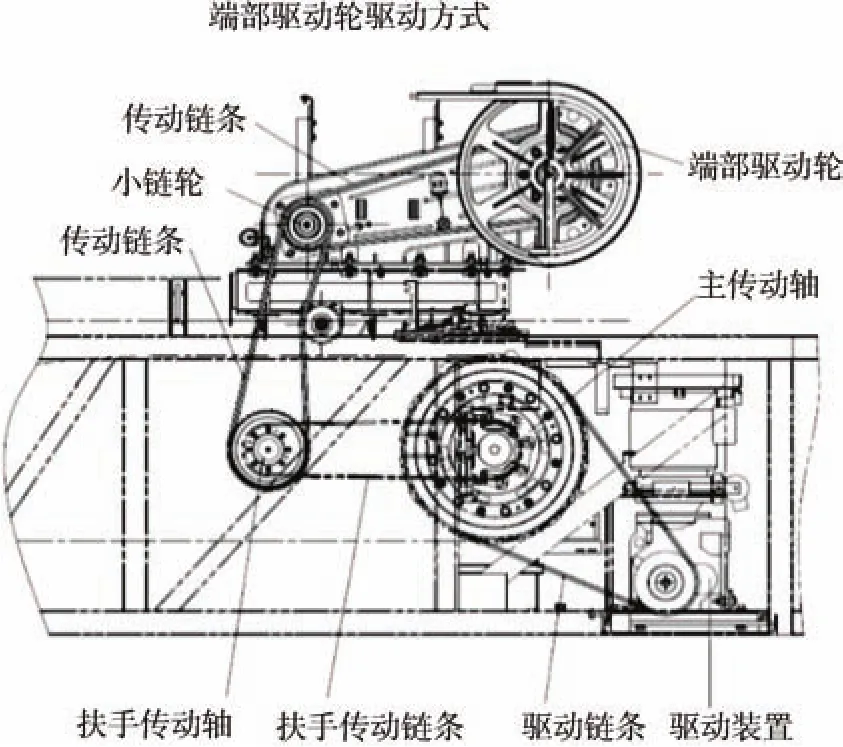

3.1.2 设备驱动原理

自动扶梯采用链传动,驱动主机通过主驱动链带动主传动轴,主传动轴再将驱动力向各驱动轮传递,如图6所示。电机作为动力源,电机振动速度幅值应最大,其他测点速度幅值依次减少,减速箱基座振动速度与基础底座振动速度数值相近。

图6 自动扶梯传动原理Figure 6 Escalator drive principle

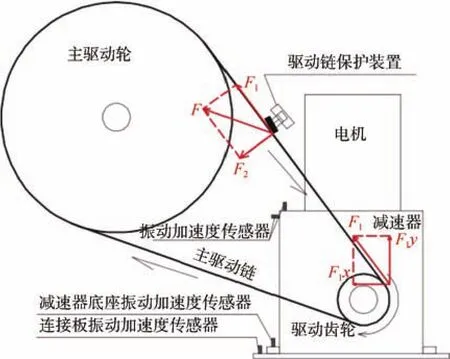

3.1.3 预警原因分析

主驱动链断链保护机构滑块对链条下压涨紧,由于滑块固定角度异常,与运动链节产生碰摩,形成沿链条方向的冲击阻力F,通过受力分析,阻力F1分解为F1x,F1y,如图7所示。向下的F1y对减速器驱动轴产生向下振动加速度a,从轴承经轴承座传递到减速器外壳,再向减速器底脚和底盘进行传播,被加速度传感器采集识别[7]。

图7 冲击力分析Figure 7 Impact force analysis

驱动链条节距为38.1 mm,驱动链线速度0.65 m/s,冲击力F1周期约为 58 ms,向下的冲击力F1y受链条角度影响,角度越大,对减速箱基座和基础底座测点的影响越大。现场进行检修调整后,加速度幅值明显减少。由于减速箱的重量和运转方向的影响,F1y产生的振动能量沿垂直方向传递,因此安装在减速器壳上的振动加速度传感器的值不会发生明显变化,减速箱基座和基础底座测点加速度数值明显增加,初步判断为是驱动链条和减速器驱动轴的某种故障[8]。

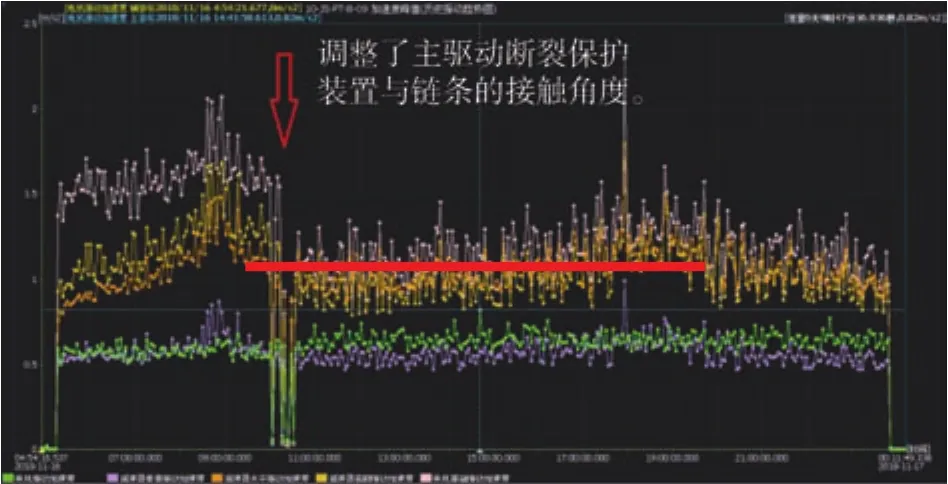

3.1.4 现场维修及系统反馈

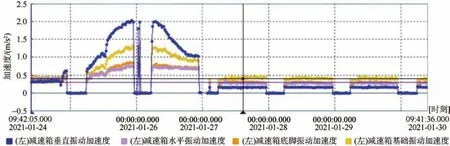

自动扶梯运转时,上机舱传动有明显噪声,停机检查,发现噪声源为驱动链断链保护装置,保护装置涨紧滑块与驱动链条已产生角度,发生碰撞;维修调整后,保护装置恢复正常位置,噪声消除。预警系统中显示,底脚测点和底盘测点的加速度幅值明显下降,恢复正常,如图8所示。

图8 检修后测点加速度幅值变化Figure 8 Acceleration amplitude change of measuring point after maintenance

3.2 自动扶梯驱动电机轴承故障

3.2.1 故障描述

预警系统检测到,某双驱动自动扶梯左侧电机端测点达到报警线,振动加速度值3.8 m/s2,如图9所示,并反映到右侧驱动和主驱轴上测点,均伴有同步波动。现场检查发现,并通过机械接触式检查判断左侧电机运行时存在噪声。

图9 电机、减速箱测点加速度幅值变化Figure 9 Acceleration amplitude change of motor and gearbox measuring points

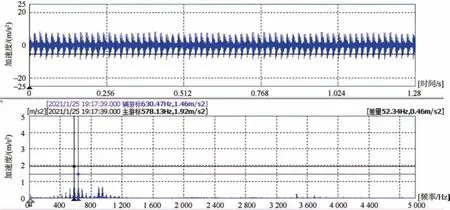

3.2.2 预警原因分析

1) 原始波形频谱。电机测点加速度增长趋势最显著,分析该测点的振动加速度时域波形特征和频谱,发现在时域中存在明显的周期性冲击特征,且频谱上存在以52.34 Hz为间隔的边带成分,反映了时域波形周期性冲击发生的频率为52.34 Hz,如图10所示。

图10 电机测点加速度波形、频谱Figure 10 Acceleration waveform and frequency spectrum of motor measuring point

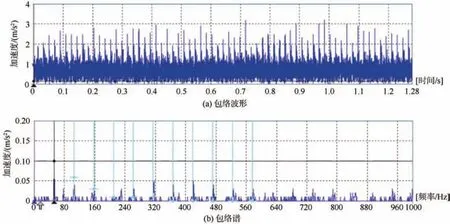

2) 包络谱分析。滚动轴承运行时,其内圈、外圈或滚动体的故障会引起故障点与接触面的周期性冲击[9]。且轴承在当前速度运转下外圈故障特征频率为51.693 Hz,内圈故障特征频率为74.607 Hz。对电机测点加速度进行带通滤波后的包络解调,解调得出的包络波形如图11所示,从图中可明显看出包络波形具有周期性的冲击特征。对包络波形进行频谱分析,包络谱中存在52.34 Hz及其倍频成分,和理论计算的外圈轴承故障特征频率较接近,且和原始波形频谱特征一致,判断为轴承外圈故障。

图11 电机振动加速度包络波形和包络谱Figure 11 Envelope wareform and envelope spectrum of motor vibration acceleration

3.2.3 现场维修及反馈

现场发现此自动扶梯运转时机舱内有明显异常噪声,通过传统机械接触式检查伴有异常杂音,更换电机后异常噪声消除;预警系统观察,左驱动装置测点的振动加速度趋势明显降低,恢复正常水平,且加速度波形中异常振动冲击消失,如图12所示。后续维修拆解电机后,发现轴承外圈处存在明显损伤。

图12 驱动装置测点加速度趋势Figure 12 Acceleration tendency of driving device measuring point

4 案例总结与结论

状态监测与预警系统的简要设计理念为“振动位移反映了间隙的大小,振动速度反映了能量的大小,振动加速度反映了冲击力的大小”。

自2018年以来,北京轨道交通6号线西延线和大兴机场线共计130台自动扶梯已全部配置预警系统。运营时段内,共计预警故障51次,其中一级报警31次,一级预警20次。对报率达96.5%,整体提高了服务保障。

通过上述应用案例分析,采用振动分析方法的自动扶梯状态监测与预警系统,可以实时获取自动扶梯主要部件的相关数据,并对主要部件速度、加速度、频谱等进行分析,从而了解部件的运行状态并提供预警。该系统与自动扶梯运行本身的开关保护装置不同,可对设备运行异常进行早期预警,进而预防事故发生,从而进一步提高自动扶梯运行安全性,保护乘客安全。继北京轨道交通后,南京、西安、青岛等城市轨道交通项目已开始试点应用。