基于拱盖法的超大断面暗挖隧道洞内逆作工法关键技术研究

2021-02-24邹光炯

邹光炯,彭 辉,周 捷

(重庆市轨道交通设计研究院有限责任公司,重庆 401122)

1 研究背景

随着社会经济的高速发展,中国已进入城市轨道交通建设的蓬勃发展期。而随着山地、丘陵地区城市轨道交通的大力发展,城市轨道交通暗挖车站的数量大幅增加。目前常见的轨道交通暗挖车站施工方法主要有三台阶七步开挖法、中隔墙开挖法和双侧壁导坑法[1]。为适应复杂围岩条件和周边环境,位于Ⅳ级围岩中绝大部分大断面暗挖车站选用技术相对成熟且保守的双侧壁导坑法施工[2-3]。但双侧壁导坑法等传统大断面暗挖隧道施工工法的施工步序较多、工效相对较低、洞内作业环境较差。因此,为进一步探索更加高效、经济的大断面暗挖隧道施工工法,在大连地铁修建时,首次提出并采用了拱盖法施工[4-5]。目前,拱盖法已得到普遍认可,并逐渐发展为初支拱盖法和二衬拱盖法。一些新型拱盖法,如叠合初支拱盖法,也逐步在工程实践中得到应用[6]。众多学者和一线工程师也针对硬岩地层、上软下硬地层、土岩组合地层、破碎岩层等不同围岩条件下拱盖法的适应性进行了研究[7-11]。

传统的拱盖法一般应用于抗压强度较高的较硬岩或硬岩地层,尤其是上软下硬的土岩复合地层[12],主要利用其侧墙岩层良好的自稳能力和较高的强度来承担上部荷载、抵抗侧墙围岩变形。在大连、青岛等以较硬岩或硬岩地层为主的城市,部分轨道交通工程地下两层暗挖车站采用传统拱盖法施工。而重庆主城地区岩层主要为砂岩与砂质泥岩互层,以砂质泥岩为主,完整性介于完整与较完整之间,围岩等级一般为Ⅳ级。砂质泥岩的饱和抗压强度普遍≤15 MPa,属于软岩,其承载能力较低,且隧道围岩中多发育有裂隙、层面等不利结构面。针对重庆地区岩层特性,张国华等人对超大断面暗挖地铁车站施工工法进行了研究,认为对于常规两层暗挖车站,可采用拱盖法施工[13]。

但对于同台换乘的地下 3层暗挖大断面地铁车站,相较于常规2层暗挖车站,其隧道开挖断面更大、隧道边墙更高,在软质岩地区,更容易因隧道开挖导致边墙失稳。若采用常规的双侧壁导坑法,全断面需分为12步进行开挖,且施工作业面沿纵向分布,作业面有限、工效低、工期长、临时支护多、投资高。同时超大断面隧道预留核心土高度较高,后期摘除核心土施工风险和工程难度均较大。而隧道二衬浇筑需采用全断面衬砌台车,台车设计复杂,不易保证质量和刚度,由于台车质量过大,其拼装和行走也非常困难。因此,为解决软质岩地区轨道交通地下3层暗挖超大断面隧道的建设难题,降低工程风险、提高工效、节约投资,借鉴“明挖逆作”的理念,提出了软质岩地区基于拱盖法的超大断面暗挖隧道洞内逆作工法。

2 基于拱盖法的超大断面暗挖隧道洞内逆作施工工法

2.1 概述

基于拱盖法的超大断面暗挖隧道洞内逆作施工工法是采用双侧壁导坑法或其他分部开挖工法完成隧道拱部开挖与二衬拱盖施工,在拱盖形成后,隧道中下部断面通过永临结合的支锚体系(临时钢支撑、长锚杆、隧道内部结构等)和合理的施工组织,通过开挖支护与衬砌结构的逆作法施工,使得初期支护自上而下随挖随支,二次衬砌自上而下分部分段浇筑,从而减小工程风险,降低施工难度。同时在隧道中下部断面施工过程阶段,沿隧道纵向、横向、竖向进行三维空间施工组织,形成多作业面,为工程赢得了充足的作业空间,在节约施工工期的同时,有效改善洞内施工作业环境。目前,本工法已成功应用于重庆轨道交通环线一期工程民安大道站主体隧道工程建设。

2.2 工程概况

民安大道站为重庆轨道交通环线和4号线跨线同台换乘地下三层暗挖岛式车站,断面开挖宽度25.7~29.9 m,开挖高度28.1 m,开挖断面面积为675 m2,为中国城市轨道交通领域开挖断面最大的暗挖隧道。民安大道站主体隧道长度约为242 m,土石方开挖量约为16.21万m3。车站隧道埋深约为43.5 m,围岩等级为Ⅳ级,岩层为砂质泥岩(其岩石饱和抗压强度为7.6 MPa,天然抗压强度为12.4 MPa,属软岩)。车站位于繁华城区,周边环境复杂。

2.3 工法研究

依托重庆轨道交通环线一期工程民安大道站,本工法研究的主要内容包含以下3点。

2.3.1 拱部开挖及大拱脚拱盖施工

拱部开挖设计以新奥法基本原理为依据,隧道断面拱部分为六部,采用双侧壁导坑法进行开挖,摘除中部核心土之后,采用衬砌台车施作拱部大拱脚衬砌拱盖。同时在大拱脚部位内置暗梁,起到变形协调和受力传递作用,使得局部的变形突变或受力集中能沿隧道纵向传递,从而加强隧道整体稳定性。由于设置大拱脚的需要,拱部隧道断面开挖宽度达到了29.9 m,为城市轨道交通领域暗挖隧道最大开挖宽度。拱部开挖及拱盖施工步序如图1所示。

图1 拱部开挖及拱盖施工步序Figure 1 Excavation and construction steps of the arch of the tunnel area

2.3.2 永临结合的高边墙支锚体系

民安大道站埋深约为43.5 m,依据TB 10003-2016《铁路隧道设计规范》判断车站主体隧道为深埋隧道[14]。越来越多的工程研究和实践表明,深埋隧道侧墙塑性区发展范围较大,深埋隧道的破坏往往表现为侧墙失稳,因此侧墙的稳定显得非常重要。而民安大道站主体隧道侧墙高度高,为高边墙地下结构,由于采用拱盖法施工,进一步增加了侧墙工程的风险。同时,车站右侧墙发育的构造裂隙为隧道侧墙稳定性带来不利影响。如何确保上部拱盖大拱脚岩体和高边墙的稳定,是本工法设计的重难点。

1) 为提高上部拱盖大拱脚岩体稳定性,提出了以下主要技术措施。

① 大拱脚部位小范围岩土开挖采用非爆开挖以保证岩体完整性。

② 上部拱盖浇筑完成后观测大拱脚部位岩体基岩裂隙水渗漏情况,对于存在岩体基岩裂隙水渗漏的区域,采用导管将地下水引出,保证地下水不在拱脚部位汇集而降低岩体强度。

③ 大拱脚部位下部侧墙设置临时钢支撑,将钢支撑吊装就位,同时采用千斤顶施加预应力,以将支撑顶紧,为防止支撑局部受力过大而失稳,用细石混凝土填塞侧墙与钢支撑端头间的缝隙,确保拱脚部位岩体呈三向受力状态以增加岩体承载能力和稳定性。中下部施工步序如图2所示。

图2 中下部施工步序图Figure 2 Excavation and construction steps of the middle and bottom of the tunnel

2) 为提高高边墙稳定性,提出了以下主要技术措施。

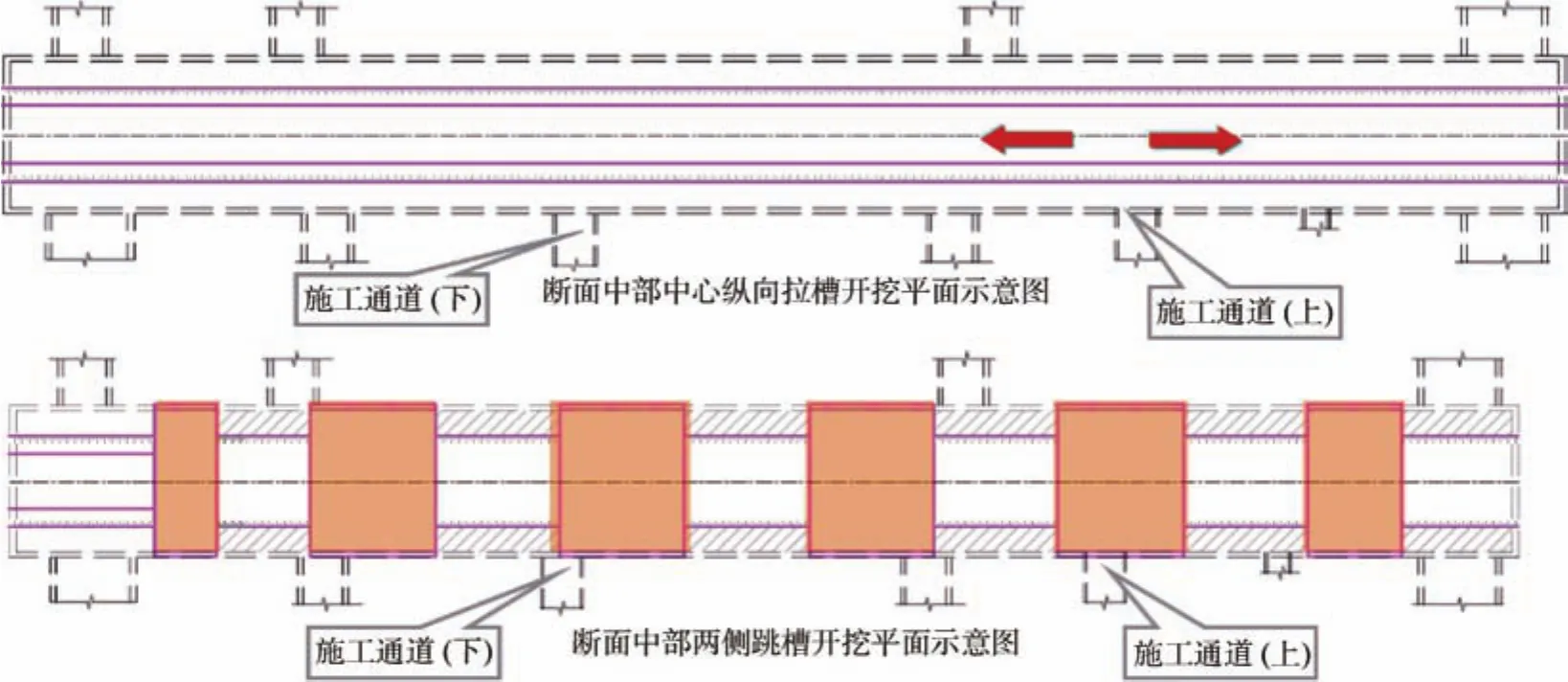

① 侧墙分区分段跳槽施工,隧道中下部竖向按照A区、B区、C区3层进行分区,每层又按照中间纵向拉槽,两侧分段开挖进行施工组织。分段分区跳槽施工平面布置如图3所示。

图3 分段分区跳槽施工平面布置示意Figure 3 Schematic of segmental construction

② 初期支护结构按照逆作法施工,每一分区开挖自上而下,随挖随支,严格控制每步竖向开挖高度,及时支护。

③ 隧道边墙锚杆采用长锚杆,锚杆通过潜在破坏区(塑性区)后锚入稳定岩层,同时密布的侧墙锚杆起“插筋”作用,能够提高围岩的抗剪能力,并能加固因隧道开挖造成的隧道松动圈,从而利于侧墙稳定。

④ 每开挖一层后,施作一层侧墙二衬,并在侧墙端部预留钢筋接驳器,由于存在部分超挖,侧墙底端与开挖完成面存在一定间隙,因此,根据现场间隙大小,灵活选用临时工字钢设置于该间隙处,使得侧墙与下部未开挖岩层楔紧,从而完全避免上部拱盖塌落的风险,在开挖下一层时,将该临时工字钢拆除。

⑤ 第一段侧墙施工完成后设置钢支撑一道,并施加预应力,以控制围岩变形,加强侧墙和拱盖拱脚的安全。

⑥ 按照逆作法开挖第二层岩土体后,对于第三层中部岩土进行拉槽开挖,开挖完成后,施作底板、内部结构(梁、板、柱)以及第二段侧墙,使得全断面开挖完成前,内部结构得以提前实施。内部结构可以作为支撑体系,从而减小侧墙一次性开挖高度,加强了侧墙稳定性。

⑦ 洞内逆作法施工。隧道断面中下部通过永临结合的支锚体系,实现了开挖与衬砌结构的逆作法施工,初期支护自上而下随挖随支,二次衬砌自上而下分段浇筑,实现了洞内逆作法施工,降低了工程风险和施工难度。轨道行车板与隧道侧墙实现了整体浇筑,避免了在行车板与隧道侧墙之前设置施工缝,增加了结构安全度。施工现场如图4~图6所示。

图4 拱盖施作完成Figure 4 Arch lining completion

图6 纵向分区分部施工站内结构Figure 6 Longitudinal segmental construction of the internal structure in the tunnel

图5 中下部开挖Figure 5 Excavation of the middle and bottom of the tunnel

2.3.3 三维空间施工组织

传统的隧道开挖工法,工作作业面(称之为掌子面)沿纵向展开,作业面数量有限,作业空间狭小。本工法按照纵向、横向、竖向进行三维空间施工组织,在拱部完成二衬拱盖后,通过隧道内部纵向拉槽,分区施工,为施工赢得了充足的作业空间,极大地改善了洞内施工作业环境,同时能够在主体结构浇筑完成之前,施作车站内部结构。隧道中下部断面分区开挖如图 7所示,分段分区跳槽施工平面布置如图 8所示。

图7 隧道中下部断面分区开挖示意Figure 7 Schematic of segmental construction in the middle and bottom areas of the tunnel

图8 分段分区跳槽施工平面布置示意Figure 8 Schematic of segmental construction

2.4 数值模拟

本工程采用地层结构模型对民安大道站主体隧道施工工况进行数值模拟。地层结构法计算应用MIDASGTS NX岩土有限元分析软件建模分析,并结合工程类比确定喷锚支护参数。

2.4.1 计算模型

本工法采用分区分段跳槽开挖,二维模型弱化了跳槽开挖的有利空间效应,计算结果偏于保守,更有利于在设计阶段评估该工法在施工过程中的可靠性,因此,采用二维有限元模型进行数值模拟。计算模型左右水平计算范围大于隧道跨度的3倍;垂直计算范围向上取至地表,向下计算范围大于隧道高度的 2.5倍,隧道为深埋隧道。隧道断面上部开挖采用双侧壁导坑法,下部采用分部开挖。其中初期支护采用梁单元模拟,二衬采用弹性二位平面应变单位模拟。计算模型如图9所示。

图9 计算模型Figure 9 Analysis model

2.4.2 计算结果分析

1) 位移分析。围岩位移值计算结果见表1。

表1 围岩位移值Table 1 Displacement of surrounding rock

从围岩位移场分析,拱顶位移呈漏斗状分布,拱部开挖支护完成后隧道沉降为24.83 mm,由于及时施作拱盖以及侧墙结构,拱顶位移对下部开挖并不敏感,待整个隧道封闭成环,拱顶沉降最大达到27.34 mm,施工下部 A区、B区、C区,拱顶沉降仅增加约2.51 mm。拱部开挖过程中,洞周水平位移小,仅为4.40 mm。下部开挖过程中,开挖A区、B区、C区边墙临空面分别为8.30、11.12、11.65 mm,由于隧道采用逆作法施工,及时支护,断面下部开挖,造成上部水平位移进一步发展不多,侧墙水平位移等值线呈波浪形,而非传统工法的水平位移等值线呈凹凸状,说明逆作法施工能有效控制高边墙变形。

根据施工监控量测,在民安大道站开挖过程中,其最大拱顶沉降为22.90 mm,小于数值计算结果中的拱顶最大沉降值27.34 mm,两者均小于变形监测控制值30.00 mm。由此可见,数值计算结果相对保守,该工法能满足规范要求,安全可靠。

2) 应力分析。围岩应力值计算结果见表2。

表2 围岩应力值Table 2 Stress of surrounding rock

拱部左右导洞分步开挖时,隧道开挖应力释放,洞周应力大部分较原岩应力减小,但拱脚部位作为上部拱行断面的承载基础,围岩应力增大,断面尖突部位存在着应力集中,最大值约为5.38 MPa;中岩柱作为承载结构应力增加。

取核心土岩柱后,拱部断面形成,围岩应力进一步释放,拱脚部位作为上部拱形断面的承载基础,围岩应力进一步增大,断面尖突部位存在着应力集中,最大值约为6.68 MPa。

拱部中导洞下台阶开挖完成后,围岩应力进一步释放,拱脚部位作为上部拱形断面的承载基础,围岩应力进一步增大,断面尖突部位存在着应力集中,最大值约为6.70 MPa。

施作拱盖后,拱脚应力增大区(承载体)范围增加,说明拱盖作为承载结构,将自重和竖向荷载传递于拱脚位置,虽然拱脚总的受力增加,但是大拱脚增加了受荷范围,应力集中反而减小。拱脚部位作为承载体应加强该部位支护。

施作 A区时,由于上部荷载的传递,拱脚和侧墙应力较原岩应力增加,但是该部位应力普遍小于6.00 MPa,断面尖突部位存在着应力集中,最大值约为6.50 MPa。

施作C2区时,由于上部荷载的传递,拱脚和A区、B区、C区侧墙范围应力较原岩应力增加。

C2区侧墙施作完成后,隧道封闭成环,隧道开挖引起洞周围岩应力重分布,围岩应力以压应力为主,隧道断面尖突部位存在应力集中,最大应力约为6.71 MPa,洞周围岩应力普遍小于6.00 MPa,小于砂质泥岩饱和抗压强度7.60 MPa,因此围岩基本保持稳定,不会产生压溃破坏。

同时,根据施工监控量测数据,在民安大道站开挖过程中,其围岩应力最大累计变化量为0.28 MPa,说明隧道开挖对围岩的扰动较小,应力重分布不明显。而由上述计算结果可知,围岩最大主应力变化值为1.33 MPa,实测值明显小于计算值。由此可见,隧道开挖过程中,空间效应显著,计算偏保守,实际开挖风险可控。

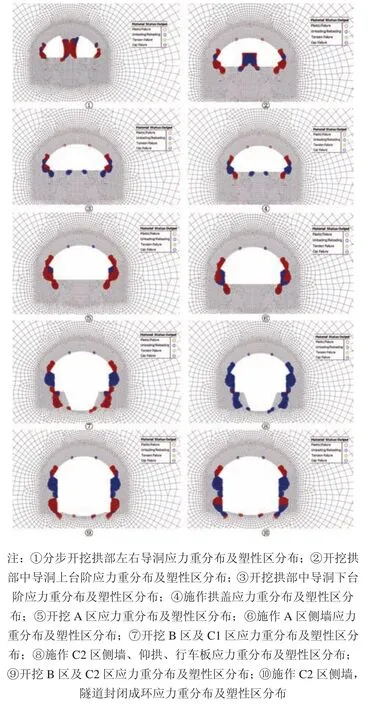

3) 塑性区分布分析。隧道开挖塑性区分布如图10所示。

图10 隧道开挖塑性区分布Figure 10 Plastic zone distribution of tunnel excavation

隧道拱部开挖时,隧道塑性区主要分布在拱脚位置,该部位主要为上部拱圈的承载范围,表现为最小主应力减小,最大主应力增加,从而产生塑性应力,形成塑性区,但是分布范围不大,洞周径向延伸长度约小于3 m;继续开挖断面A区,拱盖下部侧墙产生临空面,围岩由三向应力状态变为接近于二维应力状态,大拱脚以下围岩塑性区进一步发展,分布范围洞周径向延伸长度约小于5 m;随着B区及C1区的开挖,塑性区间进一步向下发展,但是A区由于侧墙和钢支撑的作用,改善了大拱脚围岩受力条件,使得A区侧墙塑性区未进一步发展。隧道塑性区主要分布在盖拱的拱脚、侧墙和仰拱的拱脚处,因此保证侧墙的稳定是本工程支护的重点。

从计算结果来看,围岩的应力,包括应力集中区,均未大于岩石饱和抗压强度,采用拱盖法施工隧道不会因为岩石承载力不足而产生压溃破坏;隧道因围岩抗剪强度不够而产生塑性破坏区(松动圈),隧道的围岩稳定主要是受到围岩的抗剪强度即黏聚力和内摩擦角控制,塑性区主要分布于拱脚围岩和侧墙处,因此,保证侧墙的稳定是本工程支护的重点。

同时,对比施工监控量测数据可知,计算模型相对保守,其计算结果均大于实测值,并在可控范围内,其计算分析具有较高的可靠性,能满足工程实践的需要。

2.5 主要创新点

综上所述,基于拱盖法的超大断面暗挖隧道洞内逆作工法主要有以下创新点:

1) 超大断面隧道上部开挖完成并形成二衬拱盖后,为隧道中下部逆作法开挖提供了可能,有效提高了施工效率、节约工期和工程投资;

2) 通过永临结合的支护措施,以及特殊部位的加强措施,结合暗挖隧道洞内逆作法施工,实现了软质岩地区拱盖法的首次成功应用;

3) 本工法通过在大拱脚下部设置临时钢支撑并施加预应力,使得大拱脚部位岩体处于三向约束状态,加强了大拱脚部位岩体承载力,确保了拱脚岩体的稳定;

4) 隧道断面中下部开挖通过中部拉槽,两侧分区分部开挖实现了洞内三维空间的施工组织,相对于传统的基于掌子面的开挖方式,为施工提供了充足的作业空间。

3 结论

基于拱盖法的超大断面暗挖隧道洞内逆作工法,对重庆地区大断面暗挖深埋隧道具有普遍的适用性,本工法及时施作初期支护和模筑二衬结构,简化了施工工序,减少了临时支护、提供了多作业面和大空间作业区、增加了工程安全度、节约了工程投资、加快了施工进度、节约了工期,具有良好的推广应用前景。尤其是针对于超大型断面的暗挖地下3层车站,利用洞内逆作法施工,更能凸显其优势。因此,对于软质岩地区深埋大断面隧道,推荐采用此工法施工。