侧面碰撞后排SID-Ⅱs假人骨盆合力的改进

2021-02-24商恩义周大永王勇辉李良义

商恩义,周大永,王勇辉,李良义

(浙江吉利汽车研究院有限公司 浙江省汽车安全技术研究重点实验室,杭州 311228)

在2018 版C-NCAP 管理规则[1]规定的可变形移动壁障侧面碰撞试验中,指定在第2 排座椅被撞击侧放置SID-IIs(D 版)假人,用以测量第2 排人员的受伤害情况。试验后,评价部位包括头、颈、胸、骨盆,每个部位最高得分为 1 分,最低得分为 0 分,采用高性能限值和低性能限值来计算。低性能限值和高性能限值分别对应 0 分和 1 分,处于两者之间的测量值采用线性插值的方法得出相应分数。针对骨盆部位,其评价指标为髋关节力和髂骨力合成的骨盆合力,评价的高性能限值为3.5 kN,低性能限值为5.5 kN。由于当前乘用车后排所配置的约束系统通常只有安全带,因此,侧面碰撞中造成的伤害与车身侧面结构关系密切。

本文通过研究某款车后排乘员骨盆对应部位的车身造型和布置,对其后排SID-IIs 假人侧面碰撞试验中的骨盆合力进行改进。

1 某车侧面碰撞后排SID-Ⅱs 假人骨盆合力

某车在开发初期,为了检验结构的安全性,按照C-NCAP 指定的侧面碰撞试验要求,进行了侧面碰撞试验。试验后,后排假人的骨盆合力达到4.8 kN,骨盆评价得分仅为0.4 分。一个部位失0.6 分,属于失分严重,必须对碰撞中与骨盆相关的车身结构或布置进行调整。

1.1 SID-IIs 假人骨盆结构

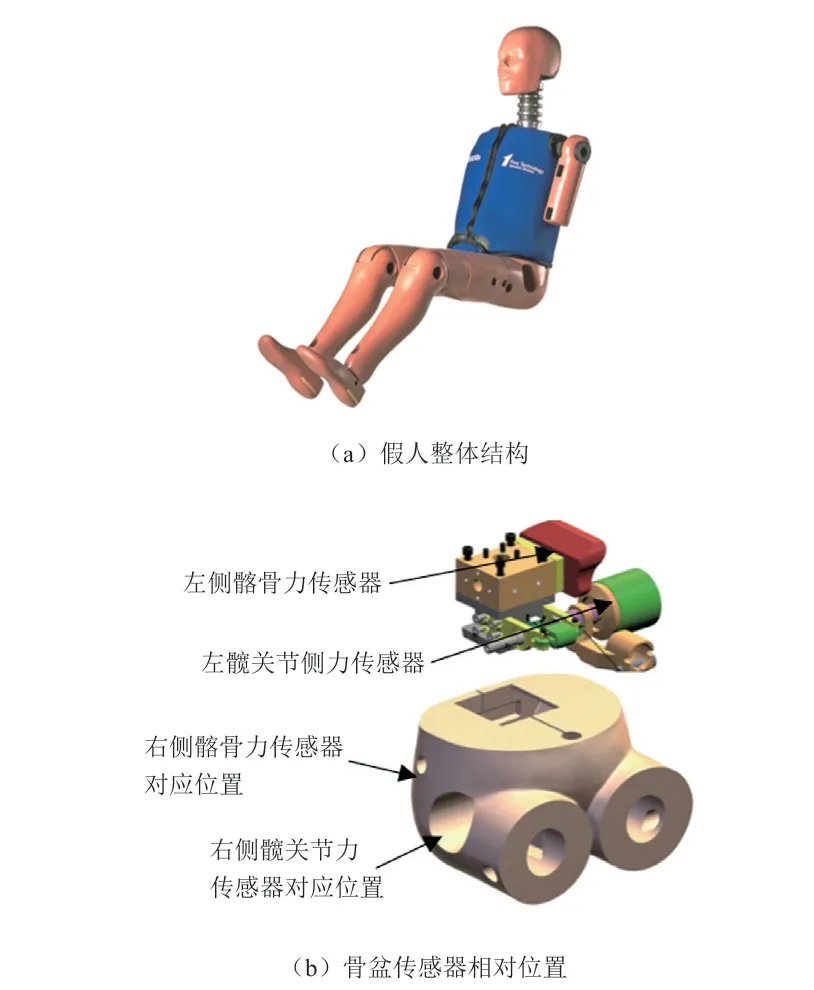

为了更好地改进SID-IIs假人的骨盆伤害指标,需要先了解SID-IIs 假人骨盆传感器的位置关系。SID-IIs 假人的整体结构如图1a 所示[2],骨盆位置的髂骨力传感器和髋关节力传感器在骨盆上的相对位置如图1b 所示。

图1 SID-IIs 假人结构

如图1 所示,碰撞侧的两个力传感器中,髂骨力传感器的位置相对更靠上和靠后。在发生侧面碰撞时,髋关节通常将承担更多的碰撞能量,而髂骨力传感器的位置也更易受到不规则结构造成的伤害。

1.2 某车侧面碰撞后排SID-Ⅱs 假人骨盆合力

建立假人力的坐标系[3]:y向为左右方向,从左向右为正。

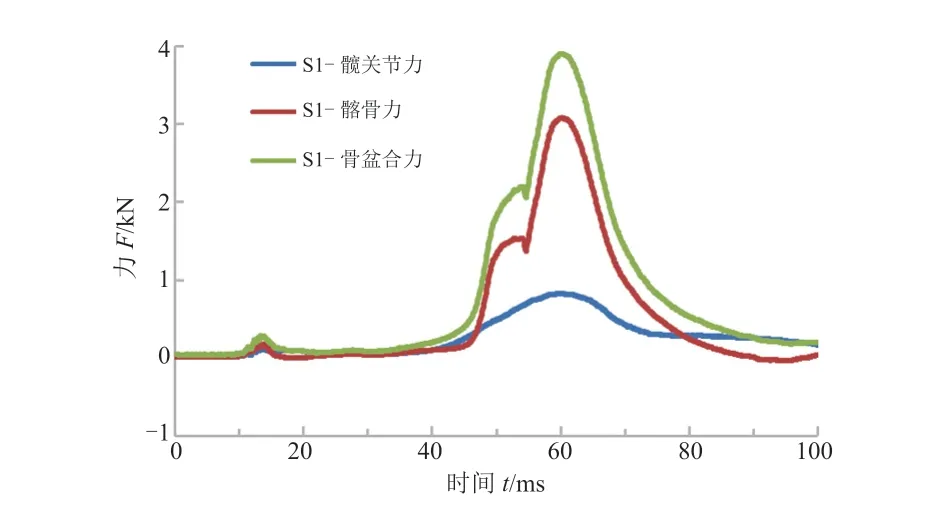

某车进行侧面碰撞试验后,髋关节力、髂骨力及骨盆的合力如图2 所示。

图2 SID-IIs 假人骨盆部位力曲线

图2 中,髂骨力峰值达到4.12 kN,髋关节力的最大值仅为0.75 kN,且髂骨力与髋关节力的峰值不同步。两个力相比较,髂骨力位置是碰撞中骨盆的主要承力点。骨盆合力曲线具有两个尖峰,第1 个尖峰较小,出现在约48 ms 时,峰值为1.5 kN;第2 个峰尖出现在58 ms 时,峰值上升快,值更大,达到4.8 kN。通过两峰之间的谷底(50,1500)和第2个峰尖(57,4800)两点计算第2 个峰值上升的速率,该速率为470 N/m。也就是说,侧面碰撞过程中,假人骨盆的主要受力点是在臀部的后上方,且碰撞后期强度较高,较集中。该结果反映出骨盆侧面对应车身结构应为凸起结构,且碰撞后期骨盆有可能撞击到刚性较高的结构。

确认骨盆侧面接触位置。假人骨盆侧面与车内饰之间的相对位置关系如图3 所示。依据图3,可以初步确认髂骨力传感器部位的横向接触位置是轮眉上方后排座椅侧面的安装基座,该安装基座内部钣金结构为凸形。因此,为了提高后排乘员在侧面碰撞中的安全性,需要对此处结构进行弱化,从而降低骨盆合力曲线主峰尖的上升速率及峰值。

图3 SID-IIs 假人骨盆与门内饰的相对关系

3 SID-Ⅱs 假人骨盆合力的改进

3.1 仿真改进

利用仿真方法对SID-IIs 骨盆合力进行改进。

图4 假人骨盆合力的仿真改进

仿真建模及仿真过程如图4 所示,几轮参数调试,仿真的结果并不理想,主要是髂骨力和髋关节力位置十分接近,对实车试验中骨盆合力的贡献差别较大,且髂骨力变化相对而言又较为急剧,此次改进近似为对碰撞中某接触点的改进,在仿真中调试出与实车碰撞试验相近的结果有难度。

3.2 台车试验方案的建立

鉴于仿真再现实车碰撞的试验结果较难,综合实车碰撞中后排轮眉附近位置基本没有变形,碰撞过程中SID-IIs 假人骨盆伤害主要来源于其自身侧向运动产生的碰撞,所以确认可建立侧撞台车试验能力,通过台车试验来改进SID-IIs 假人骨盆对应部位的车身结构,进而降低碰撞中假人骨盆部位所受到的伤害强度。结合侧面碰撞中只是假人相对车身产生侧向运动,则台车试验中应只需复现假人的相对运动即可,所以确定以下具体试验方案。

(1)台车试验形式:为了确保台车的碰撞形式与实车侧面碰撞形式尽可能接近,采用加速台车进行。

(2)台车试验目标波形:台车试验所用加速度曲线采用实车侧面碰撞中所采集的非碰撞侧B 柱下y向加速度曲线。对于精度,所复现曲线积分速度与目标曲线积分后速度相比,精度控制在±0.5 km/h。

(3)车身摆放角度:实车侧面碰撞中,在90 ms 之后车身才发生相对偏转,而后排假人骨盆最大伤害出现在60 ms 左右,所以台车试验时忽略实车侧面碰撞中车身转动产生的角度,将白车身垂直横置在台车的台面上。

(4)试验样件状态:台车试验中碰撞侧试验样件与实车碰撞侧试验样件一致,调节状态一致。

台车试验方案制定后,按方案要求搭建台车,对方案的可行性首先进行了验证试验S。S 试验结果与原实车V 试验结果中骨盆各种力的对比如图5 所示。

图5 台车与实车假人骨盆各力对比

图5 中,S 与V 试验结果综合对比,两次试验的髂骨力和髋关节力的形状,力的分布关系十分接近。在数值上,S-髂骨力与V-髂骨力幅值比较接近;S-髋关节力比V-髋关节力高约0.5 kN,最终导致S-骨盆合力比V-骨盆合力高约0.5 kN。总体而言,S 试验结果基本能够反映V 的试验结果,可以以此结果为基础,通过台车试验来优化SIDIIs 假人骨盆对应部位的车身结构,进而实现对后排SID-IIs 假人骨盆合力的改进。

3.3 基于台车试验改进

3.3.1 碰撞位置台车试验确认

进行台车试验S0,进一步确认碰撞过程中假人骨盆侧面接触的具体位置。台车试验前,如图6c 所示,在白车身上喷涂黄漆,而后再安装内饰板;如图6a 所示,在假人臀部侧面涂上不同颜色油彩,在假人侧面可能接触的内饰板上粘贴上白色纸胶带。试验后,通过内饰板上的油彩痕迹确认臀部各传感器外侧的撞击位置,通过凸形基座上漆痕的磨损情况确认内饰板内部接触情况。

试验后,如图6b 所示,内饰板所贴胶带纸上清晰地显示了骨盆各位置的接触情况,其中,涂有红色油彩的髂骨力对应骨盆的侧面位置正好撞在了凸形基座前端处的内饰板上;如图6c 所示,凸形基座上的漆痕,清晰地显示了内饰板与车身结构发生了碰撞。因此,可以确认骨盆合力偏高的原因可能是:(1)内饰板与内部钣金结构之间没有缓冲块,碰撞过程中仅靠内饰板变形吸能,吸能材料不足。(2)内饰板与内部钣金结构之间的距离仅有20 mm,变形缓冲空间有限,导致碰撞中骨盆触底内饰板内部的钣金结构。

图6 假人骨盆与车身结构的接触位置判定

综合上述分析,确定改进工作按以下两种方案进行:(1)小改进,在内饰板与钣金结构之间增加泡沫块。(2)大改动,对凸形基座上臀部接触位置的钣金结构进行处理,增大内饰板与内部钣金结构间的缓冲空间,并填充泡沫材料进行吸能。

3.3.2 基于内饰结构进行改进

实施改进方案(1):在内饰板与钣金结构之间增加泡沫块。内饰板复位后,进行台车验证试验S1,验证结果如图7 所示。

图7 S1 试验中骨盆各力

图7 中,S1-髂骨力曲线为双峰,最大值约为3.1 kN。S1-髋关节力曲线为单峰,最大值约为0.8 kN。S1-髂骨力曲线与S1-髋关节力曲线合成后的骨盆合力曲线也为双峰,第1 个峰值为2.1 kN,第2 个峰值为3.9 kN。通过两峰之间的短暂谷底(54,2 100)和第2 个峰尖(60,3 900)两点计算第2 个峰值上升速率,该速率为300 N/ms。与V-骨盆合力曲线相比,S1-骨盆合力曲线的第1 个峰值上升了0.6 kN,第2 个峰值下降了0.9 kN,第2 个峰值上升的速率下降了170 N/ms。该结果反映出V-骨盆合力曲线的第1 个峰是由内饰板作用产生,第2个峰是由内饰板撞击到其内部的钣金结构产生。本轮在座椅安装基座部位内饰板与钣金结构间垫泡沫块的方案是对的,提高了内饰板前期的缓冲吸能作用,降低了后期撞击力上升的速率。只是间隙太小,所垫泡沫块太薄,最终所起作用有限,使改进结果即使减去台车试验偏高的500 N,骨盆合力也依然处于失分状态。

3.3.3 基于钣金结构优化进行改进

所研究车型后排座椅安装点的内部结构如图6c所示,若要采用方案(2)进行改进,需要除掉凸起的前端结构,该方法对原设计改变较大,且有损原结构强度,所以改进前先进行了对标论证。对标结果表明,一些侧面碰撞中后排SID-IIs 假人骨盆伤害结果较好的车型,后排座椅侧面安装点部位的结构普遍简单。某款车的后排座椅安装点结构如图8所示,为板形结构,除固定点外,上下空间较大。该结构的成功使用表明,后排座椅安装点对强度要求不是太高,所研究车型凸形前端可以弱化。此外,弱化时,若同时增加内饰板与钣金结构间的距离,也可以加大内饰板的变形空间。

图8 对标车型座椅安装点结构

实施方案(2),切除后排座椅安装凸形基座前端乘员臀部接触部位的钣金结构,在切割产生的中空部分嵌入泡沫块。具体操作如图9 所示。

图9 钣金结构更改及嵌入泡沫块方案

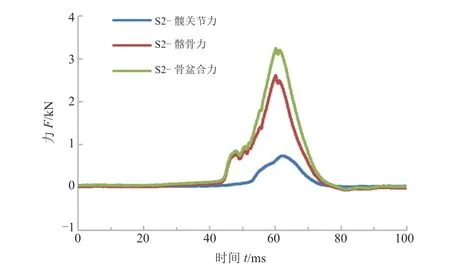

进行台车试验S2,试验结果如图10 所示。因内饰板内部钣金结构被切除并嵌入泡沫块,内饰板的基础被削弱,前期变形吸能能力下降,后期撞击力上升能力也被有效控制,所以骨盆合力曲线由双峰变为阶梯形,前端平台时期作用力为0.8 kN,整个曲线最大值为3.2 kN。最大值上升的速率通过峰值上升的起点(56,900)和顶点(65,3 200)进行计算,该斜率为255 N/ms,相对S1 下降了45 N/ms。总体而言,改进结果较好,可以拿到满分。此外,考虑到台车对标实车结果偏高500 N,按此推算实车试验时试验结果应为2.7 kN,相对3.5 kN 的高性能限值而言,该部位得满分的安全性较高,可确认此方案可行,可作为最终改进方案,实车后排座椅两侧安装基座结构在此方案基础上进行改进。

图10 S2 试验中骨盆各力

4 实车验证

参照台车改进方案,并综合考虑工艺等各方面因素,对所研究车型的座椅安装基座结构进行更改,如图11 所示,其中,改进部位中心位置与内饰板之间的距离扩大至约40 mm,并在内饰板对应位置附有相应形状的泡沫块。对改进后的实车按C-NCAP要求进行了侧面碰撞试验V1。

图11 座椅安装基座改进结果

V1 试验后,骨盆部位各力曲线如图12 所示,V1-骨盆合力曲线为阶梯形,但整体上升平缓,最大峰值为2.8 kN。V1 与S2 对比,两者骨盆合力在髂骨力与髋关节力的分配上略有差异,其影响因素包括试验方式存在差异、台车改进方案转化成实车整改方案存在偏离等,但V1 最终的试验结果与S2试验后推算的2.7 kN 比较接近,远远低于评价的最高限值3.5 kN,可以确保骨盆部位在C-NCAP 评价中取得满分。最终确认,通过台车对后排假人骨盆伤害进行改进的方法可行,基于钣金结构更改的改进方案成功。

图12 V1 试验中骨盆各力

5 结论

本文通过台车试验对侧面碰撞后排SID-IIs 假人骨盆对应部位的车身结构进行了调整,进而改进了SID-IIs 假人骨盆合力。得出结论:针对后排乘员骨盆伤害的改进,可以通过台车试验进行;为了保证侧面碰撞中后排乘员骨盆得到良好的保护,在骨盆接触部位的内饰板与其内部的钣金结构之间最好保证40 mm 以上的间隔,并通过填充泡沫块进行缓冲。