盐井堵井事件分析及解堵处理

2021-02-23高伟超李春钢张晓峰

高伟超,李春钢,高 伟,张晓峰

(陕西金泰氯碱化工有限公司,陕西 榆林719000)

陕西金泰氯碱化工有限公司(以下简称“金泰氯碱”)是一家采用全卤制碱的氯碱化工企业,其采矿区位于陕北盐矿中心部位。现共有4 对盐井,共9 口水平对接盐井,主要利用地下盐岩易溶于水的特性,将来自电解后的脱氯淡盐水、烧碱系统废水、树脂塔再生废水、一次盐水压滤清液、采卤机泵冷却水及污水站送来的浓水混合后注入井下与岩盐矿体直接接触溶解岩盐;溶解成饱和卤水后返出,然后再经过一次盐水精制、二次盐水精制,合格的二次盐水进入离子膜电解槽进行电解。

1 米109 井-米110 井简介

米109 井和米110 井于2017 年5 月底投入运行,8 月返卤量达到120 m3/h,卤水浓度在300 g/L 以上,达到了设计要求,且一直稳定运行。

2 2018 年米109 井-米110 井自投运以来的几次堵井事件

2.1 第一次堵井

2018 年5 月12 日,正值金泰氯碱化工大检修,米109 井和米110 井停止运行,停运前,对返卤井米110 井进行反注,反注3 h,注入淡水约90 m3,降低技术套管内卤水浓度后,对米109 井-米110 井进行停井操作。5 月15 日计划开井运行,发现米110 井出现堵井现象, 利用现有采卤泵正反注加压解堵无效后,后经高压泵车成功解堵,采取反运行,即米110 井注水、米109 井返卤,米109 井未下入配水管。

2.2 第二次堵井

运行至2018 年7 月,尝试将井组运行恢复至正运行,倒井运行后,再次出现堵井现象,解堵过程与5 月相似,正反注无果后,再次采用高压泵车解堵,解堵后继续采用反运行。

2.3 第三次堵井

运行至2018 年10 月, 米109 井返卤流量由95 m3/h 降至40 m3/h,后直至降为0,判断为盐结晶堵井。用淡水进行注井,井压瞬间升高,反复操作后,无法解堵,根据注水量和井压升高情况,初步判断堵点在井口以下1 200 m 左右。 后经下钻成功钻通,同时在米109 井内下入配水管,继续采用反运行。

3 2019 年米109 井-米110 井堵井事件

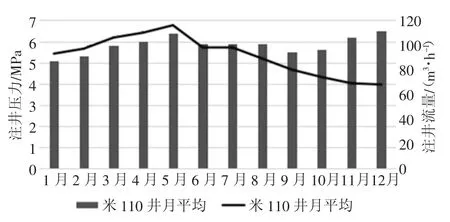

金泰氯碱米109 井-米110 井,自2019 年8 月以来,在注井总管压力稳定的情况下,出现米109 井注井流量缓慢下降、 注井压力反而出现缓慢上涨的现象,注井压力与注井流量变化趋势见图1。

图1 2019年米110井注井压力与注井流量变化趋势图

由图1 可知,10 月之前米110 井注井流量约为70 m3/h 时,米110 井注井压力约为5.5 MPa,且注井流量最大可提至120 m3/h,注井压力约为6.5 MPa。

为保证烧碱系统卤水供应,2019 年金泰氯碱新建一对盐井: 米103 井-米104 井。 10 月初,新米103 井、104 井建槽基本完成, 缓解了米109 井-米110 井运行负荷, 米109 井-米110 井运行流量由110 m3/h 调节至80 m3/h, 注井压力由6.0 MPa 降至5.7 MPa 左右,流量压力正常。

10 月中旬, 米109 井-米110 井在运行过程中出现注井流量缓慢下降, 注井压力缓慢上涨的“堵井”现象,米110 井注井压力最高可涨至6.5 MPa 以上,注井流量最低可降至62 m3/h。 分厂、工段采取常规的反注方式缓解注井压力高问题, 反注后注井压力可适当缓解, 但注井流量最大只可提至75 m3/h。米109 井-米110 井3 次反注后注井流量、 压力变化见表1。

表1 米109 井-米110 井3 次反注后注井流量、压力变化

12 月12 日米110 井注井流量约为65 m3/h,注井压力约为6.5 MPa,12 月13 日因电解系统降负荷运行,卤池液位过高,对米109 井进行反注,反注3 h后,正常停井,累计注水约90 m3。

12月14日,正常对米109井、米110井开井,米109井开井泄压时发现米110井压力几乎不变,直至米109 井泄压至无水流出,米110 井压力仍无变化。

对米109 井再次进行反注, 反注直至米109 井压力与注井总管压力一致,累计注水约125 m3。再次泄压时,现象与之前相同。 初步判断确认:米109井-米110 井出现井堵且米109 井返卤管线畅通, 堵点在靠近米109 井井下融腔通道内。

4 堵井原因分析及解堵措施

2018 年三次堵井通过泵车加压顺利解堵,经2019 年查阅钻井资料发现,米109 井井身轨迹在建井时,裸眼段造斜段与水平段之间的夹角太小,该处在运行过程中极易发生堵井事件。 根据12 月14 日反注泄压水量,初步判断,米109 井-米110 井发生堵井的原因为2018 年运行过程中采用米110 井注井、米109 井返卤,融腔内不溶性杂质在注井压力的推动下定向移动至米109 井易堵塞点附近, 在停井后,不溶性颗粒、杂质进一步沉降,在易堵塞点附近发生渣堵现象,进而导致米109 井发生堵井事故。

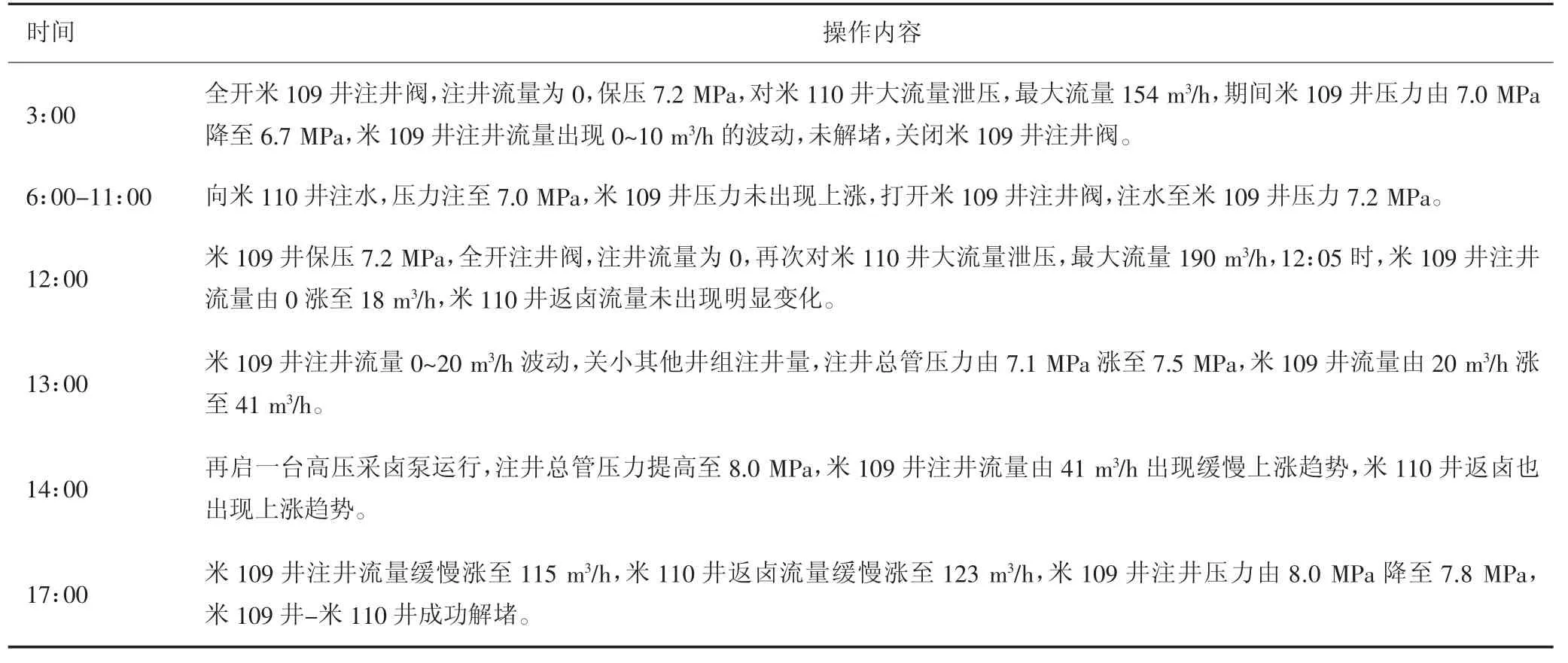

4.1 采卤泵加压解堵过程

利用现有采卤泵,尝试从米110 井开始注水直至井口压力与注井总管压力相同, 压力最高7.1 MPa,无法注入。

又对米110 井进行泄压, 泄压至4.0 MPa 后继续注水至7.1 MPa,保压。

后米110 井保压7.1 MPa,反复从米109 井大流量泄压、注水,尝试解堵,均未解堵。每次注水量约为110 m3,未发生明显变化。

又尝试将米110 井压力卸完直至无水流出,从米109 井注水、 米110 井返卤, 米109 井注井水约135 m3后无法注入, 米110 井返卤量也逐渐下降至25 m3/h,经确认全为气体,仍未能解堵。

4.2 泵车加压解堵过程

自12 月13 日起, 利用现有采卤泵分别从米109 井-米110 井反复注水泄压,采取多种方案解堵,解堵6 日,但堵井现象未有明显好转趋势。综合分析,初步判断为溶腔通道局部发生渣堵,于2019 年12 月18 日联系700 型泵车对米109 井-米110 井进行加压解堵,压力最高打至21 MPa,分别反复从米109 井-米110 井加压泄压, 仍未见明显好转趋势。 2020 年1 月5 日,停止泵车加压。

4.3 “单井运行”解堵

2020 年1 月6 日,泵车加压解堵14 日无果,停止泵车加压解堵,米109 井-米110 井尝试进行“单井运行”解堵模式。每次反注、泄压量约200 m3,压力未出现明显变化,但每次泄压时返卤浓度上升较快,且浓度较高。

“单井运行”解堵约一周后,米109 井反注保压半小时后,对米110 井进行泄压时,同时全开米109 井注井阀,发现泄压时,米109 井注井流量出现间断性上涨,提高注井管压后,反复同样操作几日,于2020年1 月19 日,米109 井-米110 井解堵成功,采取米109 井注水米110 井返卤方式运行, 但米109 井注井压力偏高,井底通道仍不畅通。 1 月19日,米109井-米110 井解堵数据见表2。

表2 米109 井-米110 井1月19日解堵数据

5 总结

盐井运行过程中总会出现各类问题, 在实际生产中,需时刻关注盐井运行数据,在运行数据发生异常时,需及时分析原因并采取行之有效的措施,遏制事态进一步恶化。 运行中,尽可能稳定井组溶腔、通道压力稳定,避免因井内压力波动大,导致井下顶板大面积垮塌,堵塞井组通道。 在新建盐井时,应严格控制井组轨迹,尽可能使造斜段轨迹平滑,防止形成易堵塞点。