A2/O-高效沉淀-反硝化深床滤池工艺处理纺织工业废水

2021-02-23郑泽鑫

王 雄,贾 鹏,郑泽鑫

(南京大学环境规划设计研究院集团股份公司,江苏 南京 210093)

1 工程概况

纺织工业是废水排放大户,纺织工业废水具有水量大,有机物含量高,色度深,碱性大,水质波动大等特点,属难处理的工业废水。纺织工业废水中的污染物主要是棉毛等纺织纤维上的污物、盐类、油类和脂类,以及加工过程中投加的各种浆料、染料、表面活性剂、助剂、酸、碱等,这些都是严重的污染源[1]。

某工业园区污水处理厂主要负责收集处理园区棉纺织加工业及其配套产业废水,以及园区部分生活污水。棉纺织产品主要是由棉花或棉花与化学纤维混合后经过纺纱、染色(或印花)、整理等工序生产出的产品,棉混纺织产品中化学纤维所占比例较大。

2 废水水量、水质及排放标准

该污水处理厂改扩建项目总设计规模为2.5万m3/d,其中已建0.5万m3/d生活污水处理系统。本工程为二期工程,主要处理经各企业预处理达到园区接管标准的废水。本污水处理厂预处理段按照土建规模2.0万m3/d,设备安装规模1.0万m3/d;生化段按照土建规模1.0万m3/d,设备安装规模1.0万m3/d;深度处理段土建规模2.5万m3/d,设备安装规模2.5万m3/d;厂外进水和排水管道规模2.5万m3/d。园区各企业废水经厂内预处理达到接管标准后接入本污水处理厂,具体设计进出水水质见表1。

表1 设计进出水水质指标

3 废水处理工艺与流程

3.1 工艺设计思路

纺织工业废水的处理方法有物理法、化学法和生物法。由于纺织工业废水中含有大量难生物降解或生物降解极为缓慢的有机质,染料色素以及有毒物质等,采用单一的生物法,COD和色度去除困难,处理效果不佳,难以满足一级A排放标准的要求。与生物法相比,化学法能较有效,迅速地去除更多的污染物,尤其是生物法难以处理的毒性物质。因而在纺织工业废水的处理中生物法+化学法得到了较为广泛的应用。

考虑到废水中高浓度有机物处理的有效性和运行成本的经济性,处理工艺以生化处理为核心[2]。其可生化性一般,进水需经过预处理,进一步提高废水可生化性,以强化后续生物处理效果,因此采用水解酸化作为一级强化处理。二级处理采用改良型A2/O工艺,以更好的达到生物脱氮除磷的效果。经过二级生物处理后,出水中仍存在少量悬浮固体、胶体形式存在的污染物,而且二级生物处理对总磷、总氮的去除也有一定限度。为了进一步去除悬浮固体、BOD、总氮、总磷等,使出水达到GB18918-2002标准中一级A排放标准,采用高效沉淀池+反硝化深床滤池的工艺作为深度处理段,使出水达到排放要求。

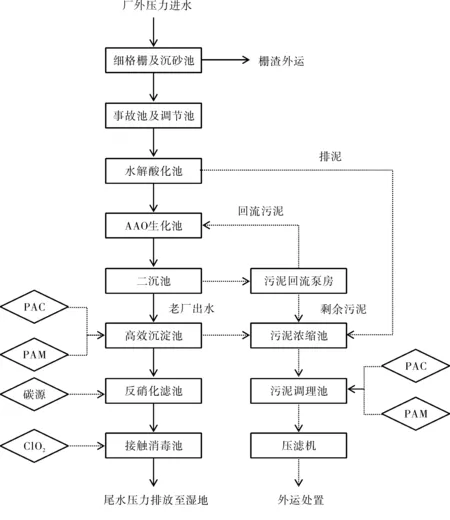

3.2 工艺流程图及原理

如图1所示,园区废水经各自厂内预处理后,由厂外管道压力送至细格栅及沉砂池,去除污水中较小颗粒的悬浮物、漂浮物以及中粒径≥0.2 mm的砂粒,使无机砂砾与有机物分离开来,便于后续生化处理。调节池和事故池合建,用来调节进水水质以及临时储存事故污水。分两组运行,一组为应急池,一组为调节池。水井互通,采用闸门控制,未出现事故时,闸门常开,两组池用为调节;出现事故时,互通闸门关闭,应急池用来临时储存事故排放污水,调节池照常使用。

图1 工艺流程图

本工程污水处理厂进水BOD5/COD为0.27,必须充分考虑对难降解有机物的强化去除措施。经验表明,通过设置水解酸化池能够将难降解有机物部分转化为小分子有机物,提高废水B/C,可强化工艺系统对难降解有机物的处理效率。

A2/O工艺是将回流活性污泥直接回流进入厌氧池,其中夹带的部分硝酸盐氮也随同回流至厌氧池,破坏了厌氧池的厌氧状态,从而影响系统的除磷效果。为了解决A2/O法回流污泥中硝酸盐对厌氧放磷的影响,本工程设计采用改良型A2/O工艺,增设了回流污泥预脱硝区和内回流,使回流污泥首先进入预脱硝区以利除磷,同时采用了分段进水,以控制和适应厌氧区、缺氧区对碳源的利用,优化了生物脱氮除磷效果。

废水经改良型A2/O工艺生化处理后进入高效沉淀池,利用化学除磷反应,加强系统对总磷的去除效果。高效沉淀池由反应区和澄清区两部分组成。澄清水通过集水槽收集进入后续反硝化深床滤池。

反硝化深床滤池工艺集成度高,运行灵活,可以同时起到物理过滤截留SS、化学微絮凝除TP、生物反硝化去除TN的作用[3]。反硝化滤池采用特殊规格及形状的石英砂作为反硝化生物的挂膜介质,同时深床又是硝酸氮及悬浮物极好的去除构筑物。反硝化深床滤池运行中,随着悬浮物不断的被截留,水头损失会增加,因此需要反冲洗来去除截留的固体物。由于固体物负荷高、床体深,因此需要较高强度的气水反冲洗。反冲洗污水返回到前段调节池。

废水经过二级生化处理加深度处理后,水中还有相当数量的细菌,并存在大量的病原菌、病毒等。综合工程当地消毒剂供应种类及价格,本工程采用次氯酸钠消毒技术。

重力浓缩较气浮浓缩、离心浓缩基础投资低,运行费用少,本工程设计采用重力浓缩脱水工艺,使污泥初步减容,然后投加调理剂进行污泥调理,调理后的污泥采用高压隔膜板框脱水至60%后进行外运处置。

考虑到工程所在地的实际情况及周边环境要求,为保证生产人员的劳动安全卫生及厂区环境保护,综合各技术国内应用现状,本工程采用生物土壤除臭法,除臭部位为污水预处理段、厌氧缺氧段与污泥处理段。

4 主要构筑物与设备

4.1 预处理段

(1)细格栅及旋流沉砂池。尺寸D×H=2.43 m×7.0 m,1座,钢砼,格栅渠与旋流沉砂池合建。主要设备:机械细格栅除污机1台,N=1.1 kW,b=5 mm,安装角度60°;不锈钢螺旋输送压榨机1台,N=2.2 kW;立式桨叶分离器1台,搅拌机直径2430 mm,处理量340 m3/h,N=1.1 kW;不锈钢砂水分离器1台,N=0.37 kW;罗茨鼓风机2台,N=2.2 kW。

(2)调节池及应急池。有效水深H=6.0 m,HRT=8.0 h(平均流量),调节池及应急池各4 h。1座2组,钢砼。主要设备:潜水搅拌机,4台,N=7.5 kW,叶轮直径660 mm,n=303 rpm;潜污泵,3台,Q=330 m3/h,H=15 m,N=18.5 kW,两用一备;手电动两用启闭机,5台,N=0.6 kW。

(3)水解酸化池。Q=1.0万m3/d,HRT=8.4 h,H=6.5 m(有效水深),1座2组,与A2/O生化池合建,单组尺寸L×B×H=22.0×12.35×7.3 m,钢砼。主要设备:点对点布水器12台,配套布水头1批,挂膜填料1批。

4.2 二级处理段

(1)改良A2/O生化池。设计流量:Q=1.0万m3/d,设计泥龄θc=14 d,污泥负荷0.11 kg BOD5/(kg MLSS·d),MLSS(X)=3.5 g/L,内回流比r=100%~300%,外回流比R=50%~100%,HRT=27.83 h,有效水深H=6.0 m,预缺氧区容积:240 m3,HRT=0.57 h,厌氧区容积:799 m3,HRT=1.92 h,缺氧区容积:3696 m3,停留时间:8.87 h,好氧区容积:6864 m3,HRT=16.47 h。总尺寸L×B×H=45.1 m×44.7 m×6.8 m;主要设备:硝化液回流泵,Q=210 m3/h,H=0.7 m,N=2.5 kW,6台,互为备用;潜水搅拌机N=3.0 kW,4台,厌氧区;潜水搅拌机N=4.0 kW,4台,缺氧区;调节堰门,A×B=1200×1200 mm,4台;微孔曝气管,L=1000 mm,6 m3/h·根,1040个;溶解氧在线监测仪2套;

(2)二沉池。沉淀时间:t=3.9 h,表面负荷:0.66 m3/m2·h,2座,单座尺寸φ20 m×4.5 m。主要设备:周边传动全桥式刮泥机,φ=20 m,N=0.75 kW,周边线速2 m/min,2台;污泥回流泵,Q=210 m3/h,H=10 m,N=11 kW,变频控制,3台,2用1备;剩余污泥泵,Q=50 m3/h,H=10 m,N=4.0 kW,2台,1用1备。

4.3 深度处理段

(1)高效沉淀池。设计水量2.5万m3/d,变化系数1.47。混合区平面尺寸1.9×1.9 m(单格),共四格,HRT=5 min;絮凝区平面尺寸4.0×4.0 m(单格),共两格,HRT=10 min;沉淀区平面尺寸8.0×8.0 m(单格),共两格,高度为6.6 m,HRT=0.8 h。一座两组,总尺寸L×B×H=18.6 m×16.2×6.6 m。主要设备:混合搅拌机 1 台,N=11 kW;絮凝搅拌机 2 台,N=0.75 kW;中心传动浓缩机2套,Ø8 m,P=0.75 kW;污泥回流偏心螺杆泵 4 台,Q=15 m3/h,H=20 m,N=11 kW;剩余污泥偏心螺杆泵4台,Q=15 m3/h,H=20 m,N=11 kW;潜水排污泵 2 台,Q=10 m3/h,H=6 m,N=0.75 kW;高压冲洗泵2台,Q=50 m3/h,H=30 m,P=7.5 kW。

(2)二次提升泵房。设计流量:平均日流量2.5万m3/d,总变化系数Kz=1.47。1座,与高效沉淀池合建。主要设备:潜污泵Q=600 m3/h,H=12 m,N=18.5 kW,3台,2用1备,变频控制;电动葫芦,起重量2 t,N=2.6 kW,1台;超声波液位计,0~10 m量程,2套。

(3)反硝化深床滤池。土建按照2.5万m3/d建设,设备按照2.5万m3/d建设。平均滤速5.4 m/h(4格运行),强制滤速7.2 m/h,反硝化容积负荷0.8 kg NO3-N/m3·d,气水联合反冲洗,气洗强度92 m3/m2·h,水洗强度15 m3/m2·h,设计滤料高度1.8 m。1座,分4格,单格尺寸13.42×3.56 m,总高7.61 m,清水池有效容积:180 m3。主要设备:石英砂滤料,比重≥2.6 g/cm3,V=466 m3;天然鹅卵石,粒径 8~40 mm,V=60 m3;布水布气系统1套,反冲洗水泵,Q=780 m3/h,H=10 m,N=30 kW,2台,1用1备;反冲洗风机,Q=80 m3/min,P=0.07 MPa,N=160 kW,2台,1用1备;碳源投加装置,V=12 m3,Q=160 L/H,P=3 Bar,计量泵2台(1用1备),1套;反冲废水潜污泵,Q=90 m3/h,H=10 m,N=4 kW,2台,1用1备;单梁悬挂起重机,T=2.0吨,1台。

(4)接触消毒池。规模2.5 万m3/d。停留时间:t=45 min,加氯量8~15 g/m3污水,有效水深h=3.1 m,1座,平面尺寸16.0×16.0 m,池总高3.6 m。

(5)尾水提升泵房。1座,与消毒池合建,土建规模2.5万m3/d,设备规模1.5万m3/d。平面尺寸16.0×5.0 m,高度4.8 m。主要设备:尾水提升泵3台,2用1备,Q=500 m3/h,H=25 m,N=55 kW,变频控制;中水回用泵2台,1用1备,Q=100 m3/h,H=15 m,N=7.5 kW;电手动启闭机2台,N=1.5 kW;电动葫芦1台,起重量2吨,N=2.6 kW。

4.4 污泥处理段

(1)污泥浓缩池。土建按照2.5万m3/d建设,设备按照1.25万m3/d建设。设计剩余污泥体积:250 m3/d,进泥含水率:99.3%,出泥含水率:97.0%,污泥固体负荷:35 kg/m2·d。2座,单座尺寸Ф8.0 m×4.75 m(H),有效高度4.0 m。主要设备:中心传动浓缩机,Ф8.0 m,P=0.55 kW,2套;泥位计,量程:0~6 m,2台。

(2)污泥调理池。设计剩余污泥体积:58 m3/d,HRT=120 min,1 座2格,1用1备,平面尺寸8.1 m×3.5 m,有效水深为3.6 m,总高度为4.3 m。主要设备:桨叶式调理搅拌机2台,N=11.0 kW,变频调速。

(3)高压隔膜压滤机。2台,配自动洗布装置,压滤面积S=250 m2,N=11 kW,每天工作6小时。

4.5 臭气处理段

(1)生物土壤滤池。一期污水厂除臭系统风量Q=2000 m3/h,本期污水厂除臭系统风量Q=12000 m3/h。主要设备:1#生物土壤滤池,1座,Q=2000 m3/h,总功率N=7.5 kW;2#生物土壤滤池,1座,Q=12000 m3/h,总功率N=18.5 kW。

4.6 运行效果

该系统经过一段时间的调试运行后,整个系统达到稳定运行的状态,出水水质可稳定达到《城镇污水处理厂污染物排放标准》(GB 18918-2002) 的一级A 标准。

5 结 语

(1)该处理工艺具有针对性,对纺织工业园区废水处理效果好,运行稳定,具有很强的适应性,出水水质达到《城镇污水处理厂污染物排放标准》(GB 18918-2002)的一级A标准。

(2)充分考虑该棉纺织加工业及其配套产业废水的特点,对难降解有机物通过设置水解酸化池将难降解有机物部分转化为小分子有机物,提高废水B/C,强化工艺系统对难降解有机物的处理效率。

(3)生物处理段采用改良A2/O工艺,多点进水、合理分配碳源,有利于提高脱氮除磷效果。且运行灵活,可按倒置A2/O和传统A2/O工艺运行[4]。

(4)高密度沉淀池工艺作为物化法工艺具有沉速快、占地少、效率高、反应快等特点,能快速高效地削减主要污染物质,减少溢流污染[5]。

(5)采用下向流反硝化滤池,运行方式为淹没堰运行,即配水渠道淹没在运行水位下,从而避免滤池进水跌水造成滤池内水体溶解氧升高影响反硝化效果的问题[6]。