桥用支座橡胶材料的超弹性本构模型选取及参数确定

2021-02-23彭龙帆

彭龙帆

中国建筑第二工程局有限公司华东公司 上海 200135

橡胶类材料因其优越的弹性和阻尼性能而在各种工程应用中得到了广泛的应用[1-6]。余利丹[7]构造大变形超弹性材料本构模型的直接显式模型,该模型可以精确地拟合橡胶在大变形情况下不同受力情况的试验结果;李雪冰等[8]提出了一种改进的Yeoh超弹性材料本构模型,试验证明该模型可以模拟橡胶在大变形应变状态的应力-应变关系;桑建兵等[9]在高玉臣本构模型的基础上,引入参数α和n,对橡胶类材料在单轴拉伸和内压膨胀两种受力状态下的性能进行研究;钱胜等[10]对国内外橡胶超弹性本构模型的选择进行了概述;杨海波等[11]采用有限元分析方法预测圆柱形橡胶试样的压缩变形,并与试验数据进行对比,结果表明:对于应力-应变试验,仅采用单轴拉伸试验数据拟合本构方程时,不能单纯依赖拟合精度判断本构方程的优劣;张良等[12]通过对橡胶材料的力学特性进行试验和分析,研究硬度对橡胶弹性模量的影响,得到硬度对Mooney-Rivlin模型参数的影响规律;赵子涵等[13]基于Seth应变张量不变量提出了一种适用于橡胶类材料的不可压缩各向同性超弹性本构模型,结果表明,在同时使用单轴拉伸和等双轴拉伸试验数据情况下,该模型能够更准确地拟合两种橡胶材料的试验数据,并较好地预测纯剪切试验。

本文基于橡胶的不可压缩性,将单轴压缩等效成等双轴拉伸,结合单轴拉伸和单轴压缩试验结果,在常用的超弹性本构模型中选取合适的模型,通过有限元计算,验证所选取的本构模型的正确性。

1 单轴拉伸和压缩试验

1.1 试验材料与结果

橡胶材料由河北衡水东欣橡胶厂提供,橡胶单轴拉伸采用的是长条形矩形试样,长条形矩形试样的尺寸为35 mmh 5 mmh 2 mm,其中拉伸试验部分为25 mm,上下两端的5 mm用于夹具加持试样;橡胶单轴压缩试验采用的是圆柱体试样,圆柱形试样直径10 mm、高10 mm,如图1所示。单轴拉伸和压缩试验均在电子万能材料试验机INSTRON5943上进行,如图2所示。

图1 试验所用橡胶试样

图2 电子万能材料试验机

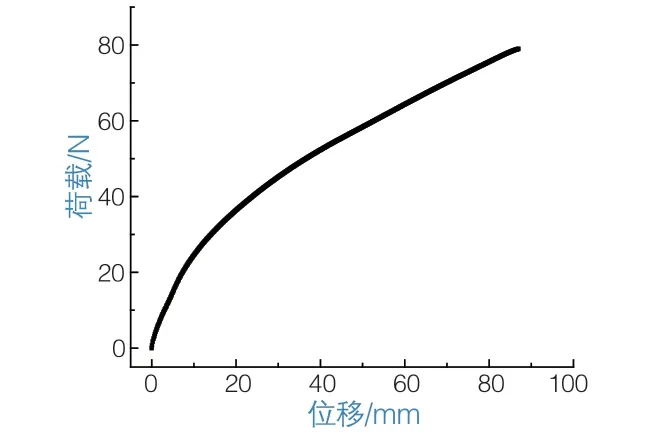

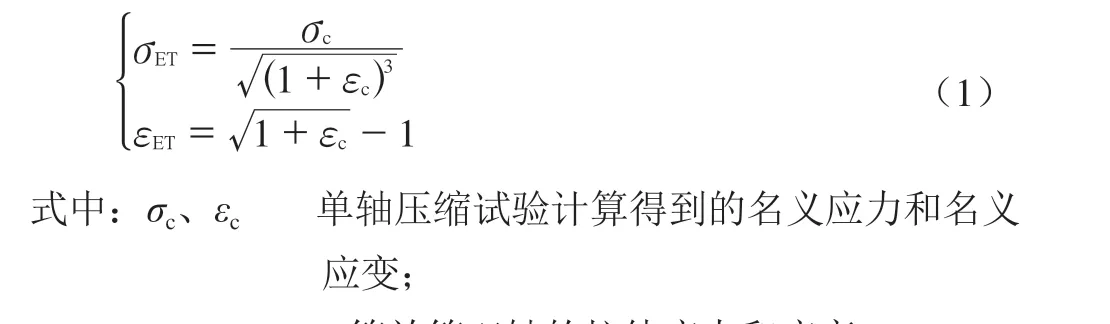

橡胶单轴拉伸和压缩试验在室温(23 ℃)下进行,在试验开始前对橡胶进行反复多次拉伸或压缩以消除橡胶的Mullins效应。单轴拉伸的试验速率为100 mm/min,单轴拉伸试验结果如图3所示。

图3 单轴拉伸试验结果

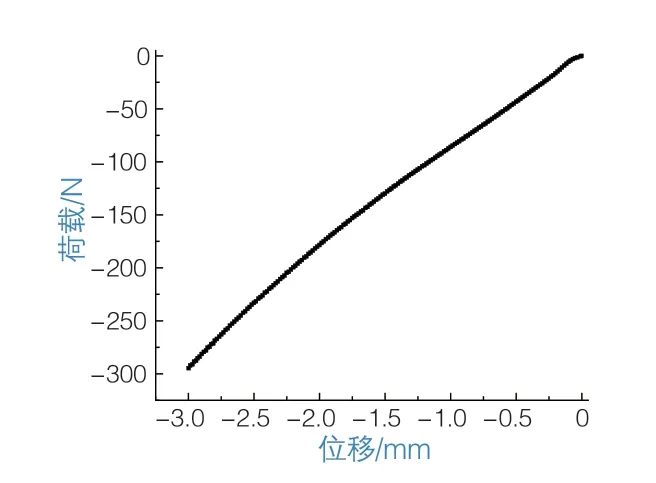

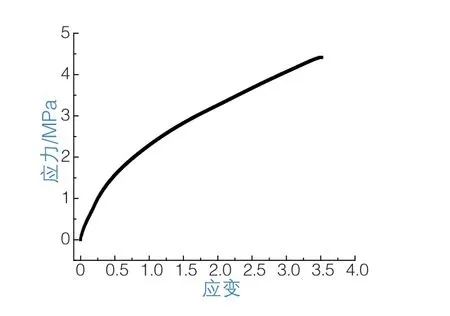

从试验结果可以看到,橡胶表现出非常明显的非线性特点:当位移较小时,荷载随位移的变化是可以看作线性变化的,符合虎克定律;当位移达到10 mm左右时,荷载-位移曲线曲率发生明显变化,这是由于橡胶在大变形时表现出的明显超弹性,随着位移的增大,曲线的斜率逐渐减小,并慢慢地再次趋近于线性变化。单轴压缩的试验速率为10 mm/min,试验结果如图4所示。

图4 单轴压缩试验结果

1.2 试验结果讨论

对于不可压缩材料,单轴压缩与等效等双轴拉伸的应力状态相同,其应力-应变对应的等效关系如式(1)所示:

σET、εETü ü 等效等双轴的拉伸应力和应变。

将单轴拉伸和单轴压缩的试验数据进行处理,分别得到单轴拉伸和等双轴拉伸的名义应力-应变曲线,如图5、图6所示。

图5 单轴拉伸名义应力-应变曲线

图6 等双轴拉伸名义应力-应变曲线

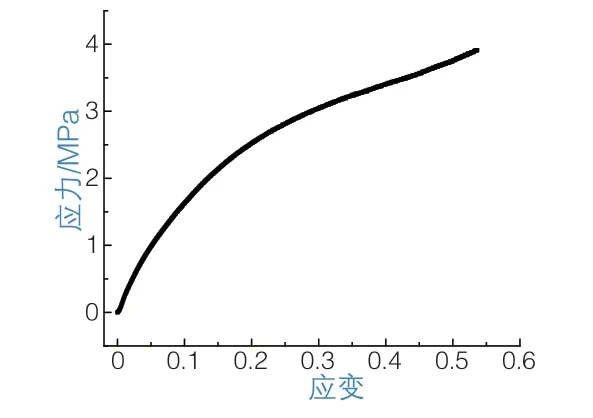

分别采用Neo-Hooke、Mooney-Rivlin、Yeoh、Polynomial等4种超弹性本构模型在单轴拉伸和等双轴拉伸的模式下的名义应力-伸长比的计算公式对图5、图6中的试验数据进行拟合,拟合曲线如图7、图8所示,拟合得到的本构模型参数如表1所列。

表1 超弹性本构模型拟合结果

图7 单轴拉伸试验数据拟合曲线

图8 等双轴拉伸试验数据拟合曲线

从图7可以看到,Neo-Hooke模型和Yeoh模型只能在小应变的状态下模拟橡胶的单轴拉伸,当应变逐渐增大时,拟合误差也会逐步增大,Mooney-Rilvin模型和Polynomial(n=2)模型则可以很好地模拟单轴拉伸。从图8可以看出,4种超弹性本构模型的拟合精度从低到高依次是Neo-Hooke模型、Yeoh模型、Mooney-Rilvin模型和Polynomial(n=2)模型,虽然从图中看到Polynomial(n=2)模型的拟合曲线与试验值还是存在些许的误差,但是精度已经满足要求,方差为0.97,可以用于表征等双轴拉伸;综合考虑,Polynomial(n=2)模型可以很好地同时表征橡胶的单轴拉伸和等双轴拉伸的力学特性。

2 数值模拟

在橡胶单轴试验中,不难发现,橡胶会出现大变形现象。由于橡胶的不可压缩性,当橡胶拉伸出现大变形时,其横截面积与初始受力面积相比会出现明显变换,因此,名义应力并不能很好地表示橡胶的受力状态,需要对大变形状态下的橡胶应力做出修正。

考虑到橡胶的不可压缩性,橡胶在拉伸时的真实应力就可以写为式(2):

因此,应用式(2)对橡胶单轴拉伸的试验数据进行处理,可以得到橡胶的真实应力-应变关系,如图9所示。

图9 真实应力-应变曲线

在有限元软件中建立长条形矩形试样,一端施加位移荷载,另一端给予固定约束。试样的几何形状被离散成8节点六面体的混合单元(C3D8H),单元尺寸为1 mm,共350个单元,模型如图10所示。

图10 单轴拉伸试样有限元模型

对于圆柱形压缩模拟,基于试样的几何形状和受力特点,按照轴对称问题进行建模分析,用一条直线代表压头底面,并在直线上建立参考点,所有荷载均通过参考点进行加载,单元尺寸为0.5 mm,一共200个单元,单元采用CAX4H,模型如图11所示。

图11 单轴压缩试样有限元模型

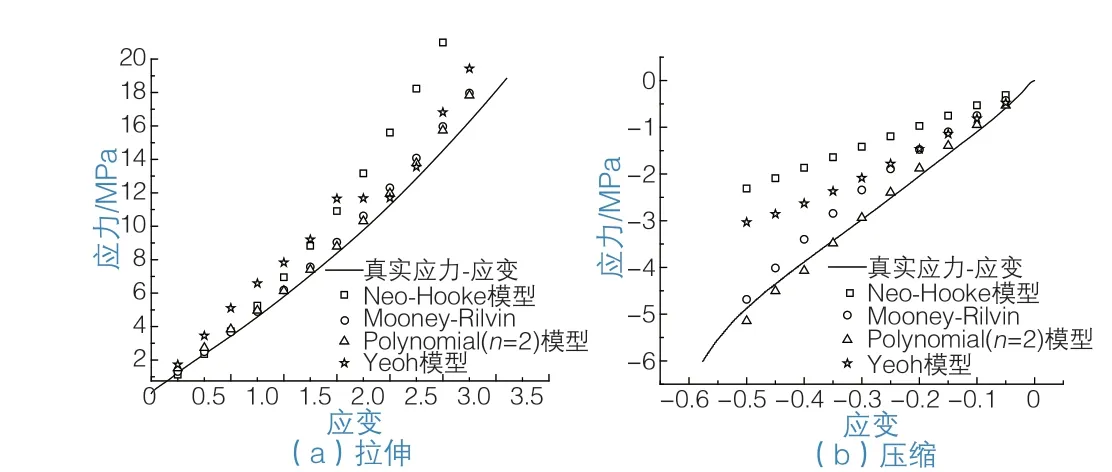

单轴试验计算结果如图12所示。不难看出,相比在单轴拉伸的模拟中,Neo-Hooke模型在小变形时可以很好地模拟橡胶拉伸的受力特性。当应变达到0.75时,计算结果和试验结果误差为8.25%,在10%以内,还能较好地反应拉伸力学性能;当应变为1.00时,误差达到了14.16%;之后随着应变的增大,误差也随之增大,已无法描述橡胶在大变形时的力学性能。

图12 单轴试验计算结果

由于Yeoh模型的表达式为应变不变量的三次函数,应力随位移整体呈S形变化,最大误差为48.52%,不适合用作本文橡胶的超弹性本构模型。

Mooney-Rilvin模型和Polynomial(n=2)模型都能够较好地模拟橡胶单轴拉伸的力学行为,虽然随着应变的增大,计算值与试验值之间的误差会逐渐变大,但是仍然处在可以接受的范围内,最大误差分别为10.28%和9.44%,均在可以接受的范围内。

在单轴压缩的模拟中,Noe-Hooke模型、Yeoh模型和Mooney-Rivlin模型的计算结果与试验结果偏差非常明显,最大误差依次为52.55%、37.70%和31.65%,而Polynomial(n=2)模型的计算结果与试验值最为接近,最大误差为13.67%。

综合单轴拉伸和单轴压缩的计算结果,与其他3个模型相比,Polynomial(n=2)模型可以用来较好地表征橡胶的超弹性力学性能,而且其表达式简单,仅为应变不变量的二次函数,物理意义明确。

3 结语

从橡胶材料的静态角度出发,对橡胶进行单轴拉伸、压缩试验,在对试验数据进行理论分析的基础上,对本构模型进行研究。

利用单轴拉伸和单轴压缩试验结果,对4种超弹性本构模型的拟合情况进行对比分析,发现Polynomial(n=2)模型具有较好的拟合精度,且表达形式较简单。将拟合得到的超弹性模型参数代入有限元计算中,通过与试验数据的对比,验证了选用的本构模型的精准度。