71 m机器人雕塑主体钢结构吊装施工技术

2021-02-23李子清周铁刚刘丁刚马江滨

李子清 周铁刚 李 强 刘丁刚 邹 鹏 马江滨

中建三局集团有限公司 湖北 武汉 430064

随着城市化进程的加快,文化地标雕塑逐渐成为城市的名片,承载着提升市民文化自信与文化认同的使命。大型地标雕塑往往具有外形复杂、结构特异的特点,目前国内缺少对大型地标雕塑的系统性研究,尤其是针对人形钢结构雕塑工程,尚无相关研究。在人形钢结构施工过程中,采用三维仿真模拟、Midas非线性分析辅助施工模拟分析,为类似大型异形雕塑项目钢结构设计及施工提供了参考[1-6]。

1 工程概况

迪梦温泉小镇(一期)项目机器人雕塑工程位于潍坊市峡山区潍峡路以东、潍胶路以南,星球大战(机器人)雕塑底部为筏板基础,局部为柱下独立基础,基础持力层为②细砂层,上部建设高71.3 m钢结构机器人,手中武器至场馆底部。

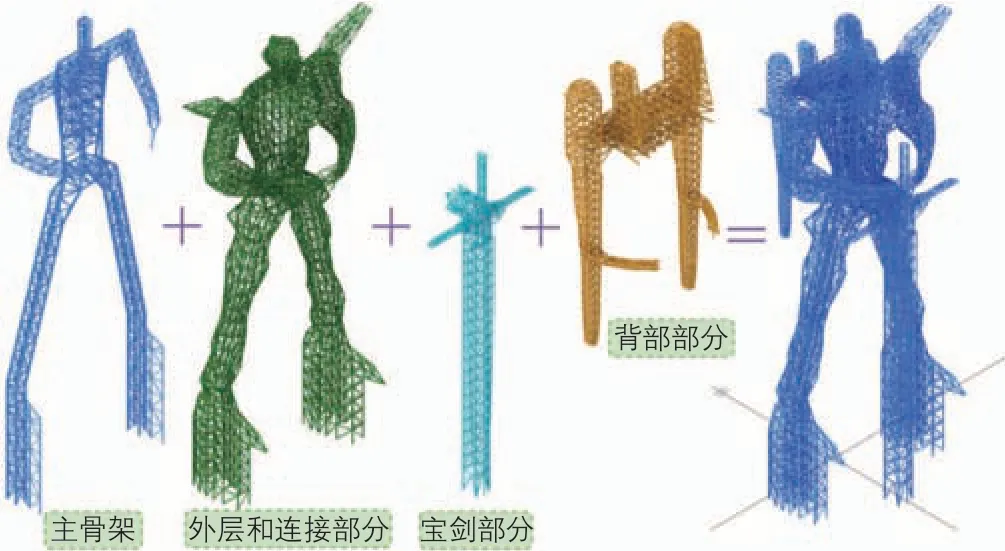

钢结构形式采用单层壳体+钢管桁架组合结构。钢结构主钢架高67.952 m,平面尺寸19.4 mh 33.3 m,按照结构部位,机器人可以划分为主骨架部分+外层部分+宝剑部分+背部部分(图1)。

图1 机器人雕塑结构组成

主骨架为整个机器人的首要受力传力结构,采用空间管桁架结构,f 0 m以下基础部分为外包混凝土钢管柱,各部位均为主管和次管形成的空间结构,其中脚部、腿部、手部和头部均为4根主管形成的空间管结构,胸腹部位为6根主管形成的空间管结构。机器人外层结构通过中间的连接结构和内层主结构连接。剑和背部结构均为管桁架空间结构,背部为全悬挑,悬挑跨度达到6 m。

2 工程特点和难点

1)机器人钢结构主钢架高67.952 m,大构件质量达17 t,吊装高度高、异形空间结构复杂,挠度控制及吊装难度大。

2)机器人背部结构为全悬挑结构,悬挑跨度达6 m,而火箭筒结构总质量达44.4 t,超重悬挑结构安装变形控制难度大。

3)机器人雕塑含多层结构(主骨架+外层骨架+外层金属壁板),工程量大,工期紧张,如何通过合理部署实现3层结构不等高同步施工,是实现工期目标的关键。

3 钢结构吊装关键技术

3.1 吊装方案选择

机器人钢结构主钢架尺寸过大,高度高,无法拼装成整体后一次性吊装到位,故而采用主骨架分段吊装、外层结构整散结合的方法减少短时间内所需要的人、材、机配置,同时降低吊装机械要求及对周围地上障碍物影响。

核心主骨架、剑体、背部结构均考虑工厂制作为立体吊装单元体,现场分单元吊装;外层和连接结构部分尽可能在工厂分层制作成片状单元,分层安装过程各层自成工作平台,辅以局部脚手架,自下至上逐层安装。为满足工期要求,主骨架与外层结构、连接结构考虑不等高同步施工,分段主骨架吊装完成后,外层结构同步安装,同时进行下一段主骨架吊装准备。

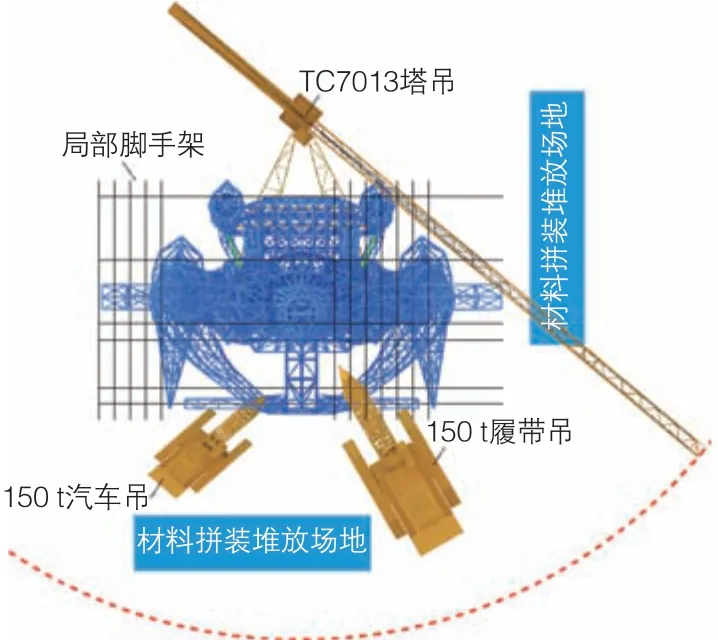

现场设置1台TC7013塔吊,主要吊装散件等较轻构件,同时配备1台150 t履带吊、1台150 t汽车吊吊装分段单元(图2)。

图2 总体安装布置

3.2 主体钢结构分段

机器人雕塑主骨架按照结构部位最大吊装高度达71 m,核心主骨架、剑体、背部结构均考虑工厂制作为立体吊装单元体,现场分单元吊装。分段时要综合考虑分段质量、分段尺寸大小(是否方便运输)及其安装顺序。

3.2.1 核心主骨架分段

核心主骨架分为脚、腿、躯干、手臂、头部等几个安装单体,每个安装单体根据质量、尺寸分成若干个吊装单元进行吊装,每个吊装单元自重控制在不超过17 t。分段全部在主管位置进行划分,考虑到吊装变形控制,大腿部位设置临时加固单元进行加固。

3.2.2 宝剑及背部结构分段

宝剑部分单元工厂按12 m段加工,质量原则不超过17 t。现场逐段吊装,其中第1段和第2段各分2段加工,长度约12 m,上部根据后续吊装的需要进行分段。背部部分单元吊装全部在地面拼装后再分段进行吊装。

3.3 悬挑结构临时支撑设置

机器人雕塑背部结构为悬挑结构,总质量达44.4 t,为控制背部结构的受力变形,经过受力验算,采用设置临时支撑方式,于背部结构底部设置2处临时支撑架(图3)。

图3 临时支撑架设置示意

临时支撑架以6 m为一标准节,由A、B、C共3个组件构成,可在施工中根据需要随意组合,任意扩展。标准节支撑架截面宽度为1.5 mh 1.5 m,垂直步距为2 m,立杆采用φ168 mmh 8 mm无缝钢管,其他腹杆采用φ89 mmh 5 mm无缝钢管;连接法兰板厚16 mm,其他节点板厚12 mm。钢结构采用Q235B普通结构钢,钢管采用无缝钢管;支撑所有组件均由圆管构成。

3.4 三维施工模拟

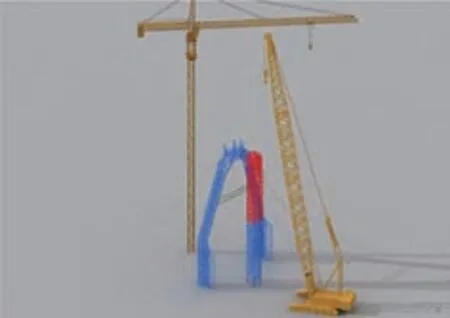

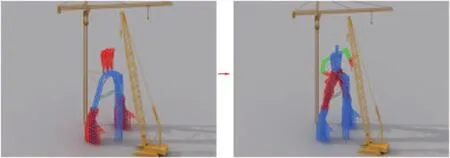

确定好最优的杆件拼装顺序后,利用BIM技术三维模拟建模(图4、图5),分析验证起重设备不同工况下在各个站位的吊装能力,同时避免起重设备与塔吊等的碰撞,确定最优的施工顺序和吊装方案。同时对杆件的拼装工序进行三维可视化模拟,通过三维可视化的施工模拟,使施工现场拼装有序进行,保证施工进度与质量。

图4 主龙骨吊装施工模拟

图5 背部结构吊装施工模拟

3.5 不等高同步吊装

主骨架与外层骨架、连接结构考虑不等高同步施工,分段主骨架吊装完成后,外层骨架同步安装,同时进行下一段主骨架吊装准备。躯干部3个单元及散件(最大自重≤15 t)吊装就位后,开始搭设底部局部脚手架,自下至上分层安装脚部、腿部至腰部外层结构。

后续主骨架与外层结构同步不等高施工,直至完成整体安装(图6)。

图6 不等高同步吊装示意

4 异形钢结构有限元分析

根据总体施工方案,运用Midas非线性施工过程分析模块,将计算模型定义为一个施工序列,按照施工顺序,对结构进行逐步激活,得到结构在整个施工过程中刚度及内力的变化情况,验证结构安装顺序、临时支撑方案,确保结构在施工过程中的稳固安全,以及结构在施工过程中内力不超限,变形不超差,并根据结构逐步成形过程中各临时支撑点的受力分析结果,进行临时支撑体系的设计。

结构施工过程中的荷载包括结构自重及施工过程中的施工活荷。结构自重考虑1.2倍的系数。结构位移变形按照结构荷载标准值进行考虑,结构受力荷载组合按1.2恒+1.4活进行分析考虑。

临时支撑架所承受的荷载包括悬挑桁架结构部分自重、支撑架自重、风荷载。由于安装过程存在诸多不可预见的不利因素,需对主要的荷载进行工况组合。支撑架最大支撑高度为37.0 m,上部所承受最大集中力按照360 kN考虑,同时考虑支撑架上部施工活荷载为2 kN/m2。查GB 50009ü 2012《建筑结构荷载规范》,按照潍坊地区10年一遇风荷载考虑临时支撑架风荷载,基本风压取0.30 kN/m2。

有限元分析结果显示,整个吊装过程中,结构最大位移为26.984 mm,最大应力比为0.253,根据设计规范要求位移率不超过1/400、最大应力比不超过1,经计算,结构位移率为0.001 7,小于1/400,满足变形和强度要求,因此,结构分段安装阶段结构安全,施工可行。

从有限元分析结果还可以看出,背部结构临时支撑最大位移为16.005 mm,最大应力比为0.252,根据设计规范要求位移率不超过1/400,最大应力比不超过1,背部结构临时支撑的最大位移率为0.000 4,小于1/400,满足变形和强度要求,因此,临时支撑设置满足结构要求。

5 结语

本文以71 m机器人雕塑工程为研究对象,针对安装高度高、空间结构复杂、悬挑结构变形控制要求高等难点,研究出 分段拼装+整散结合+不等高同步吊装 方式,同时采用三维仿真模拟进行碰撞分析,利用非线性分析方法得到刚度及内力变化,验证了方案可行性。

经现场实际实施,降低了异形钢结构生产安装难度,施工效率大为提高,可为类似大型异形雕塑项目钢结构设计及施工提供参考。