重卡驾驶室液压翻转机构翻转缸悬置状态仿真分析

2021-02-22张家昌肖志权陈玲莉张明明庹明伟

张家昌 肖志权 陈玲莉 张明明 庹明伟

摘 要:针对某重卡驾驶室液压翻转机构出现的泄漏等问题,对其翻转缸在悬置状态进行了基于AMESim的建模与仿真。考虑翻转缸缩回至活塞处于缸筒扩孔区,且活塞杆随驾驶室一起做微幅振动的状态,分析了振动频率、幅值、等效缝隙值对于翻转缸两腔压力的影响,及振动过程中两腔的流量变化。分析结果显示,悬置状态翻转缸会产生缸内负压,造成气穴乃至气蚀现象,其程度主要与翻转缸的振动频率、幅值和等效缝隙值有关,甚至是翻转缸泄漏的原因之一。

关键词:液压翻转机构;翻转缸;AMESim;气穴现象

中图分类号:463.81+5 文献标识码:A 文章编号:1005-2550(2021)01-0025-06

Abstract: Aiming at the leakage of a heavy truck cab hydraulic overturning mechanism, a model and simulation based on AMESim is carried out on the overturning cylinder in the suspended state. Considering that the cylinder retracts to the piston in the cylinder reaming area and the piston rod vibrates slightly with the cab, the influences of vibration frequency, amplitude and equivalent gap value on the pressure and flow of the two Chambers of the cylinder are analyzed. The analysis results show that the overturning cylinder in the suspension state generates negative pressure in both chambers of the cylinder, resulting in cavitation or even cavitation erosion under impact pressure, the degree of which is mainly related to the vibration frequency, amplitude and equivalent gap value of the overturning cylinder. This may be one of the reasons of the leakage of the overturning cylinder.

Key Words: Hydraulic Overturning Mechanism; Overturning Cylinder; Amesim; Cavitation

1 引言

驾驶室液压翻转机构因其承载翻转力大、工作平稳、安全可靠而越来越多地应用于商用车、自卸车、中、重型载货车等多种车型。液压翻转工作状态下,翻转缸作为液压翻转机构的液压执行元件,以液压为动力使驾驶室绕其翻转轴有限度的旋转,实现驾驶室的举升、翻转、下降、收回等动作。由于工作位置的不同,翻转机构有外推和内推等不同形式。已有一些针对驾驶室液压翻转机构的相关研究,其中李伟、苟炜伟等[1]对差动液压翻转系统进行了分析和测试,何嘉欣[2]对卡车驾驶室翻转系统进行了设计和优化,于保军、于文函[3]等针对翻转缸的实际工况,设计出一种试验台检测系统,姜帆[4]-[5]对驾驶室液压翻转机构进行设计,并用MATLAB /Simulink对液压翻转机构进行了仿真分析,徐金志[6]-[7]对重卡驾驶室液压翻转机构进行了设计和改进,徐勇刚、何仁等[8]对重型汽车驾驶室的电动/手动液压缸翻转机构进行了分析。

尽管已有上述相关研究,但注意到鲜有关于液压翻转机构在翻转缸缩回并处于悬置状态的液压系统研究。所谓翻转缸的悬置状态,是指翻转机构不处于翻转工作状态,驾驶室回到原始位置,翻转缸缩回且活塞杆随驾驶室一起做微幅振动,此时,液压翻转缸类似于液压减震器的状态。但不同于液压减震器的结构设计,翻转缸主要为液压翻转而非悬置状态而设计,没有通常液压减震器的雙筒结构。因此,在翻转缸处于悬置状态下会出现“空提”,进而造成气穴等现象。本文针对某型重卡驾驶室液压翻转机构悬置状态液压系统出现的问题,在对其进行AMESim仿真建模的基础上,分析了悬置状态下问题的原因及其影响因素。

2 液压翻转缸工况描述

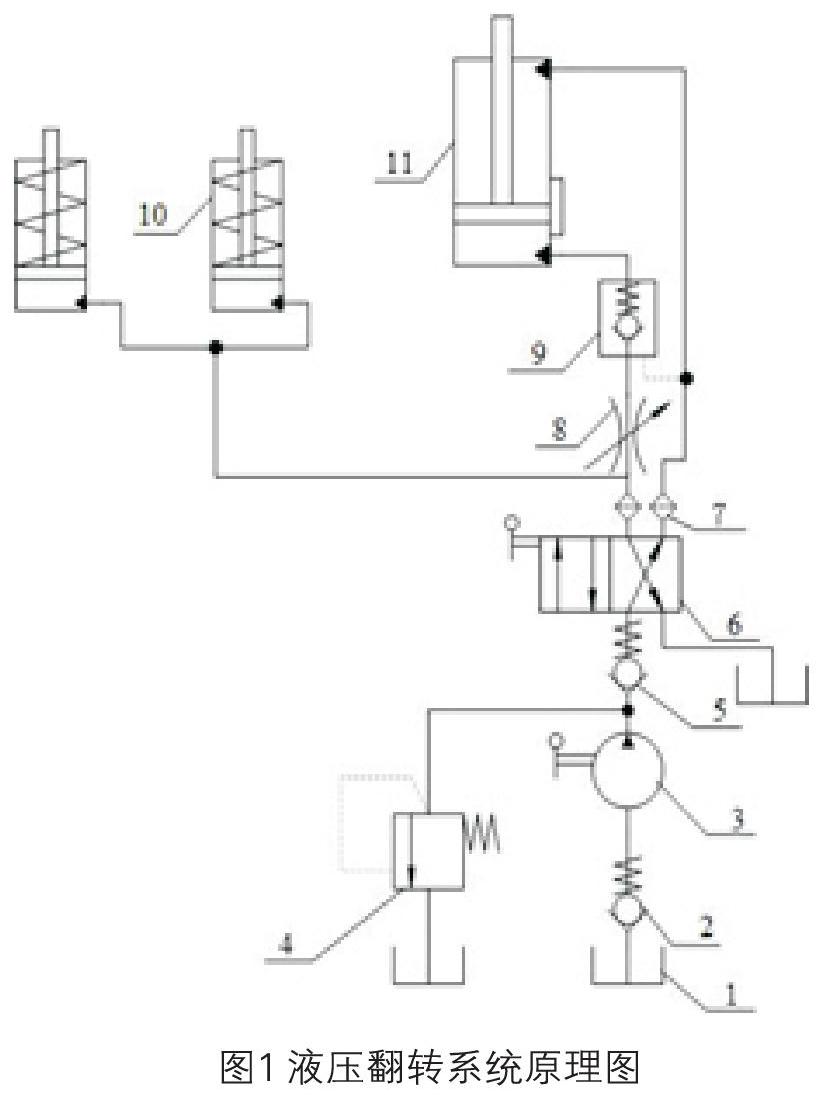

以某重卡驾驶室液压翻转系统为例,液压翻转系统原理如图1所示,系统主要由1.油箱 2.单向阀 3.手动泵 4.溢流阀 5.单向阀 6.换向阀 7.过滤器 8.节流阀 9.液控单向阀 10.悬置锁紧缸 11.液压翻转缸组成。其中单向阀可以防止油液倒流;液压翻转缸作为系统执行元件,上下支撑点分别于驾驶室和底盘相连;液控单向阀可以使液压翻转缸在下降的时候悬停在任意位置;节流阀可以使液压翻转缸平稳的下降。

为了满足驾驶舒适性要求,液压翻转缸在悬置状态下,驾驶室由悬置锁紧缸可靠的锁紧支撑,这种悬置支撑可以使液压翻转缸随着驾驶室运动。由于液压翻转缸在悬置状态下,做自由振动,一般选用扩孔式液压翻转缸。如图2所示,扩孔式液压翻转缸在翻转缸尾部有一段缸筒内径增大,即尾部扩孔的内径D大于活塞直径d,尾部扩孔的长度L大于活塞上下振动的浮动量,这样可以保证驾驶室在行驶过程中,活塞不会与缸底产生干涉从而造成驾驶室或油缸的损坏。但是在扩孔区域内液压翻转缸长期上下振动,会使液压翻转缸的活塞杆处有泄漏、阻力过大等问题。下面基于AMESim对液压翻转缸悬置状态进行建模仿真分析。

3 液压翻转缸悬置状态下AMESim建模

以某重卡驾驶室液压翻转系统的翻转缸为例,由于液压翻转缸尾部扩孔,又考虑了液压翻转缸悬置振动状态下,尾部扩孔的长度大于活塞上下振动的浮动量,所以液压翻转缸的建模如图3所示,其中因翻转缸筒扩孔形状为非规则圆环,为了分析扩孔形状和尺寸的影响,将扩孔简化等效为AMESim中的缝隙元件,等效缝隙值0.5~0.8mm。

4 仿真分析

根据某重卡驾驶室液压翻转系统翻转缸的实际结构情况,对仿真模型的主要参数设置如表1所示:

由于液压翻转缸处于悬置状态,随着驾驶室的振动,液压翻转缸上下自由振动。根据对工况的了解,选取了振动频率为1Hz-2Hz,振幅为0.01m-0.018m的标准正弦信号作为振动输入信号,对液压翻转缸进行仿真分析。

液压翻转缸的气穴现象受到很多因素的影响,AMESim通过对一些不同的影响因素进行仿真分析,可以得到影响液压翻转缸气穴现象程度的主要因素。

4.1 振动频率的影响

在标准的正弦激励下进行仿真,液压翻转缸的振动频率从1Hz增加至2Hz,信号振幅为0.01m,仿真时间为3s,其他参数不变的情况下,仿真结果如图4、5所示:

图4、图5显示,液压翻转缸开始运动时,随着振动频率由1Hz增加为2Hz,启动时有杆腔的第一个压力峰值就由9.2bar上升为24.7bar,无杆腔的第一个压力峰值由11.9bar上升为29.5bar。从第二个周期以后,压力峰值相应的减小,从相对关系考虑,随着振动频率的增加,两腔的压力峰值也会增大。

以液压翻转缸开始振动的平衡初始位置为零位,从第二个周期以后,当液压翻转缸向下振动的总位移为0.008m时,液压翻转缸的两腔会产生压力冲击。当液压翻转缸的振动状态由向下振动转为向上振动时,液压翻转缸的无杆腔先出现负压,液压翻转缸的有杆腔随后也出现负压。液压翻转缸在扩孔区域内振动,其中无杆腔的负压出现在,由液压翻转缸底部向上振动到顶,再由液压翻转缸顶部向下振动到初始零位。当液压翻转缸将要振动到顶时,液压翻转缸的有杆腔出现负压,再由顶部向下振动的总位移为0.0073m时,有杆腔的负压消失。

4.2 振动幅值的影响

在标准的正弦激励下进行仿真,液压翻转缸振动频率1Hz,信号振幅从0.01m增加至0.018m,仿真的时间为3s,其他参数不变的情况下,仿真的结果如图6、7所示:

图6、图7显示,液压翻转缸开始运动时,随着振动幅值由0.01m增加到0.018m,启动时的有杆腔的第一个压力峰值由9.2bar上升为23.2bar,无杆腔的第一个压力峰值由11.9bar上升为27.6bar。从第二个周期以后,压力峰值相应的减小,从相对关系考虑,随着振动幅值的增大,两腔的压力峰值也会增大。

4.3 等效缝隙值的影响

在标准的正弦激励下进行仿真,液压翻转缸振动频率1Hz,信号振幅为0.01m,仿真的时间为3s,液压翻转缸的等效缝隙值由0.5mm增加到0.8mm,其他参数不变的情况下,仿真的结果如图8、9所示:

图8、图9显示,液压翻转缸开始运动时,随着液压翻转缸的等效缝隙值由0.5mm增大为0.8mm,启动时有杆腔的第一个压力峰值由9.2bar下降为9bar,无杆腔的第一个压力峰值由11.9bar下降为9.7bar。从第二个周期以后,两腔的压力峰值会相应的减小,当液压翻转缸等效缝隙值增大为0.6mm时,两腔的压力峰值下降程度最大,在其等效缝隙值增大为0.6mm后,其两腔的压力峰值将维持基本恒定。随着液压翻转缸的等效缝隙值由0.5mm增大为0.8mm,有杆腔负压维持的时间由占一个周期的42%上升为90%。

4.4 两腔的流量变化

在标准的正弦激励下进行仿真,液压翻转缸振动频率1Hz,信号振幅为0.01m,仿真的时间为3s,其他参数不变的情况下,仿真结果如图10所示:

图10显示,当液压翻转缸向下振动到平衡初始位置时,有杆腔的进油流量为3L/min,无杆腔的出油流量为6L/min。当液压翻转缸向上振动到平衡初始位置时,有杆腔的出油流量为3L/min,无杆腔的进油流量为4.9L/min。由于输入的位移信号为标准正弦激励,所以理想状态下液压翻转缸向上振动和向下振动到相同位置时,无杆腔的进油流量应该等于无杆腔的出油流量。但是结果表明,液压翻转缸向上振动无杆腔的进油流量小于液压翻转缸向下振动无杆腔的出油流量,导致无杆腔进油不足,无杆腔出现负压,随后有杆腔也出现负压,当液压翻转缸两腔负压的值达到-0.6bar以下,即液压翻转缸的两腔的压力降低到饱和蒸汽压范围以下,液体开始蒸发,出现大量的蒸汽气泡,产生气穴现象[9]。气穴现象产生的气泡随液流流到压力较高的部位,会因承受不了高压而破灭,产生局部的液压冲击和高温并产生振动和噪音,对附近的工件产生腐蚀和损害,将这种现象称为气蚀[10]-[11]。

5 结论

针对某重卡驾驶室液压翻转机构的翻转缸在悬置状态进行了基于AMESim的建模和仿真分析,分析表明,当液压翻转缸在扩孔区域内向上运动时,无杆腔进补油量不足,即所谓“空提”,导致无杆腔先出现负压,由于缸筒扩孔产生的缝隙将有杆腔和无杆腔连通,造成有杆腔随后也出现负压,液压翻转缸等效缝隙值决定了有杆腔出现负压的快慢程度。当两腔的绝对压力低于饱和蒸汽压时,油液中析出大量的气泡,从而造成液压翻转缸里有气穴现象产生。经分析液压翻转缸的气穴现象的程度主要与液压翻转缸振动的频率、幅值和液压翻转缸的等效缝隙值有关。

仿真分析表明,因缸筒扩孔产生的缝隙把有杆腔和无杆腔连通以后,使得缸内负压及气穴现象不仅仅产生在无杆腔,也产生在有杆腔。液压翻转缸的两腔都会产生气穴现象,气穴产生后马上迎来压力峰值甚至气蚀现象,且周期性循環往复,气蚀现象产生在有杆腔,就可能对活塞杆和前端盖的密封装置造成损伤。所以针对这种情况,液压翻转缸的漏油不仅仅是因为密封圈自身的老化,还有可能是因为气穴和气蚀现象加速了密封圈的老化和损伤。

参考文献:

[1]李伟,苟炜伟,陈博,张晓明,黄焕丽,王邵文.重型卡车驾驶室翻转系统设计[J].汽车实用技术,2018(17):168-171.

[2]何嘉欣. 卡车驾驶室翻转系统的设计与优化[D].江苏理工学院,2018.

[3]于保军,于文函,李健,孙伦杰.一种驾驶室翻转液压缸试验台的控制系统设计[J].液压与气动,2018(05):98-101.

[4]姜帆.驾驶室的液压翻转机构设计[J].汽车实用技术,2011(04):32-36.

[5]姜帆.基于Matlab/Simulink在驾驶室液压翻转机构设计中的仿真分析研究[J].汽车实用技术,2015(03):16-18.

[6]徐金志.某重型卡车驾驶室翻转机构的设计[J].汽车实用技术,2015(11):39-42.

[7]徐金志.某重型卡车驾驶室液压翻转机构的改进[J].汽车实用技术,2014(04):69-71.

[8]徐勇刚,何仁.重型汽车驾驶室电动/手动液压翻转机构[J].重型汽车,2004(01):11-13.

[9]唐东林,吴凡,贾品元,等.含气油液有效体积弹性模量理论模型研究[J].中国机械工程,2017,28(03):300-304.

[10]路甬祥.液压气动技术手册[M].北京:机械工业出版社,2002,87-81.

[11]罗天洪,金锐超,江礁,等.液压减振器液压模型与气穴异响研究[J].重庆交通大学学报(自然科学版),2014,33(1):153-156.