介绍一种车身焊装线下导轨的定位工装

2021-02-22孙国威宋建懿

孙国威,宋建懿

(上汽通用五菱汽车股份有限公司重庆分公司,重庆400000)

1 概述

目前,SGMW 重庆基地生产的带有下导轨的车型都是采用单一的工装定位,一个焊接拼台只能适用于一种车型的下导轨,如需增加新的车型就只能增加工位数和焊接设备,这样不仅增加了成本的投入,同时也存在人员浪费,不符合公司“低成本、高价值”的宗旨。在这样的形势下,研究出新型的下导轨定位工装机构装置,该装置使传统的定位工装得以优化,缺陷得到解决。本文主要简单介绍该装置的设计工作原理与技术要求。

2 设计原理和基本结构介绍

2.1 设计原理

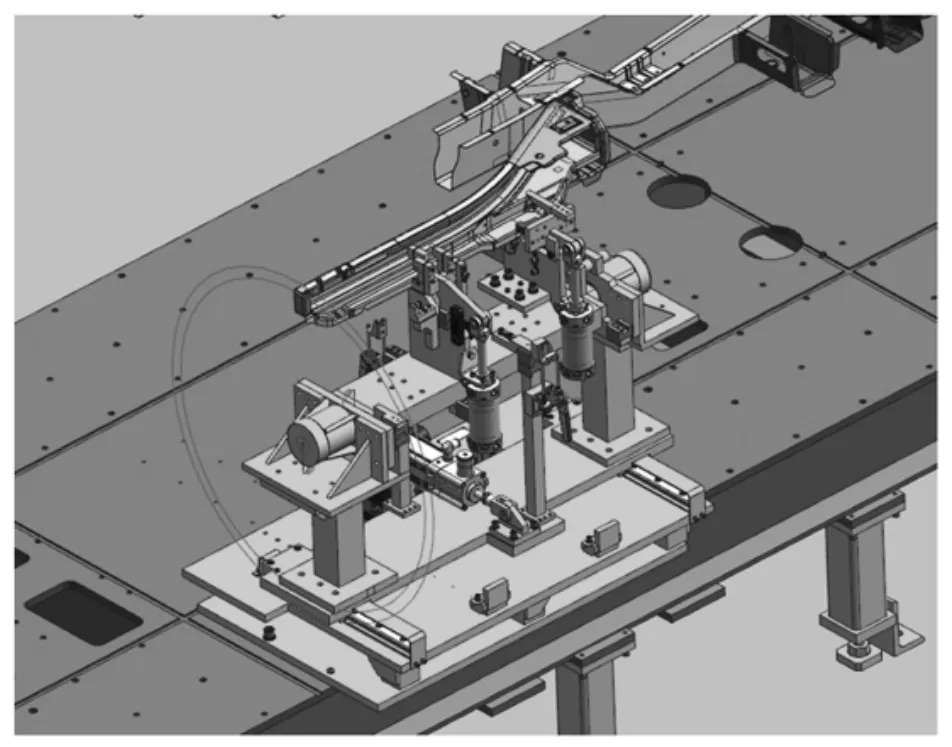

该装置(如图1)的机械运动控制形式为:电控信号控制气缸动作的方式,以实现工装的移动并满足定位功能。在工作过程中,磁性开关等电控信号由PLC 进行控制,然后由电控信号来控制气缸等气动元件的运动,并且满足气路设计时的时序要求。该装置的控制单元为三位五通的电磁换向阀,人工作为电磁阀的第一步输入信号控制电磁阀的动作,进而通过电磁阀来控制气路以实现气缸按照设计要求运动的功能。该电控信号的输入一般分为以下几种类型,分别为:人工按键信号输入;气缸磁性开关信号输入;接近开关信号输入。以上信号作为电磁阀的输入信号以实现气路设计的动作要求。

图1 新方案示意图

工作原理(如图2):该装置通过过渡板固定在标准焊接拼台上,翻转机构通过大气缸和导轨实现Y 方向的运动,采用2 条导轨保证了滑动的顺畅性与承载能力。在切换车型时翻转机构需要人工进行翻转,通过2个限位块和手动夹紧器实现翻转机构本身的定位与锁紧。夹具机构安装在翻转机构的底板上,随着翻转机构的运动实现定位的功能。正常工作过程时,当白车身运动到该工位时,主定位自动夹紧,同时夹紧的信号会传给PLC 控制器,同时员工操作控制面板通过PLC 控制夹具机构对下导轨零件进行夹紧,夹紧信号通过气缸上的磁性开关信号显示并传递给PLC,然后通过电磁换向阀控制大气缸进行运动,当大气缸推动翻转机构运动到设计位置时,大气缸上的磁性开关信号显示并传递给PLC 关夹动作完成,现场员工进行标准化操作。当员工标准化动作完成后,再次进行操作控制面板上的按钮键输入完成信号,PLC 通过电控信号控制气路来完成设计时气路动作。

图2 新型下导轨定位机构装置

2.2 基本结构介绍

该装置是一种新型的工装柔性定位机构,它不仅应包含以上9 项主要组成部件来满足设计的运动轨迹,同时要满足机械设计的基本原理。因此,定位工装装置在满足使用功能的基础上同时还要选择合适的组件。

2.2.1 夹具机构

如图3 所示,该机构分为1、2、3、4 这4个旋转点,1与2 是运动的,3 和4 是固定的。该运动可以分解成2 步进行运动,首先压头与气缸绕着4 点进行旋转运动,到位后压头与气缸绕着1 点进行旋转运动打开到位,设计过程中应遵循三角形几何定理(两边之和大于第三边,两边之差小于第三边),保证能够正常打开与关闭。工装的定位与夹紧点的设计基础是零件的定位策略,定位策略是由产品尺寸工程师输入,是工装设计过程中的唯一定位依据。

图3 定位夹具机构

2.2.2 滑移机构

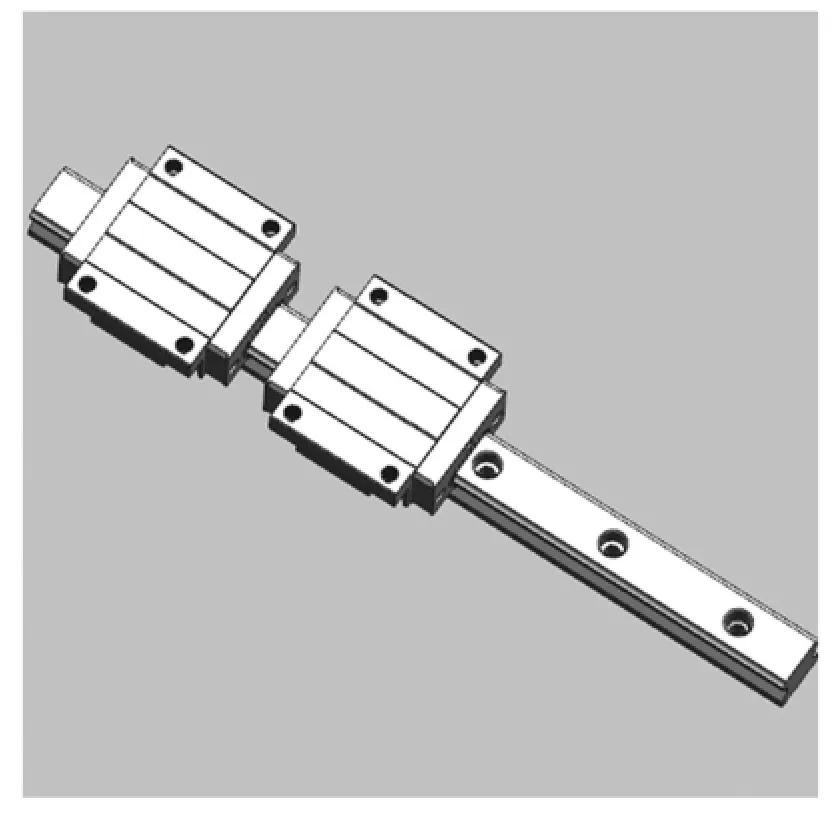

图4 导轨

(1)该工装机构的滑移方向是沿Y 方向的水平运动,所以选择的导轨是滚动直线导轨副(矩形滑块),导轨如图4 所示。导轨的主要作用是支撑和引导整个翻转定位机构按照特定的方向进行运动,同时保证了运行的速度要求,即使在高速运行下也能够有很好的直线运动精度。选择导轨型号时,应充分考虑其承载能力与成本要求,以选择合适的直线导轨。

(2)气缸应该选择标准气缸,尽量不要选择非标件,因为标准气缸维护、更换等比较便捷,同时对于备件的选择要求比较低。标准气缸的基本结构如图5 所示,标准气缸需要有磁性开关的安装位置,以保证气缸的动作信号传递给PLC,同时也要考虑其安装位置对于后期安装与更换的便捷性要求。

图5 标准气缸结构

图6 工装行程范围

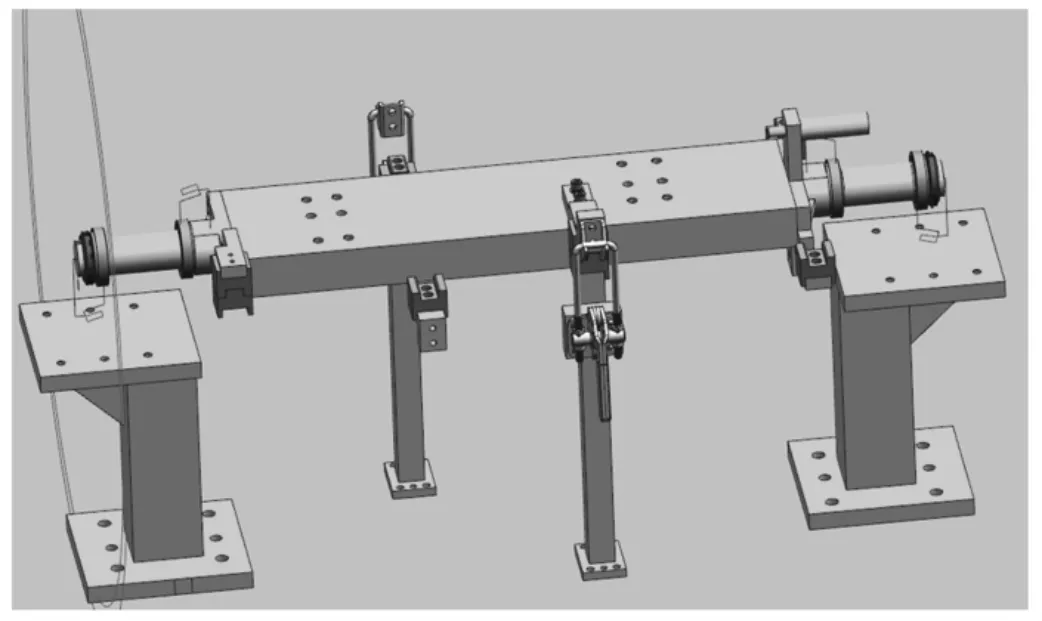

图7 翻转机构

图8 夹具机构结构图

标准气缸的选型不是随意进行选择的,它需要通过力学公式计算确定的,具体计算过程如下:气缸需要拉动力用G 表示,其中G=mg,g=9.8N/kg,m=整个翻转装置的重量,在建模环境中测得m=73kg,所以G=mg=715N。受环境等各方面因素影响标准气缸的输出力一般是有衰减的,计算公式为F*=Fμ,其中F*是标准气缸的实际输出拉力,F 是标准气缸的理论输出拉力,μ 是气缸实际的效率系数。根据F=PS 公式,其中P 是工厂使用的气压(标准范围为5-7bar),取中间值P=6bar=0.6MPa;S 是标准气缸的活塞圆的受力面积(S=πD2/4),其中π=3.14,D 是气缸的缸径,所以F=PS=0.6×3.14×D2/4×10=4.71D2。实际选型中μ 一般为0.3-0.8,我们取0.5,则F*=F×μ=2.355D2。在实际的运动过程中气缸的拉力应大于需要克服的力,则F*>G,即2.355D2>715,D>55cm;查看标准气缸库,确定选择气缸缸径为63cm 的气缸。根据如图6 所示,该装置需要的实际行程最小为155mm,查看标准气缸库选择气缸行程为160mm。同时要考虑到安全因素,我们选择的气缸需要有自锁功能,以满足现场出现问题时所需要的急停功能,综合考虑因此选择标准气缸型号为WDNC-63-160-A-KP。

图9 压板类型

2.2.3 翻转机构

该工装的翻转机构如图7 所示,两端通过轴承进行联接,并且机构下侧留足充足的翻转空间,避免夹具机构与过渡板处干涉。翻转机构的定位依靠2个限位块,同时一面配备一个手动夹紧器,保证翻转机构的稳定性。

3 关键部件的设计要求

工装的定位部分设计不仅要满足其他区域输入的要求,比如CDLS 要求、BOP 要求等内容,同时也要满足工装使用的方便性、定位的稳定性以及使用周期长等要求,因此需要对关键的定位工装结构进行详细的设计,同时对于加工要求进行明确的注释。基本结构如图8 所示。

3.1 定位块

工装夹具的定位块需要满足可调性功能,同时材料选择45#钢,定位型面硬度需要进行热处理,标准范围为HRC38~42,优先采用表面淬火,淬硬层深度≥2mm,如果对于要求不高的定位面也可采用整体淬火+低温回火的方式;对于重要的安装面、定位面及销孔要求热处理后精加工,确保所规定的粗糙度(型面、安装面Ra3.2,销孔Ra1.6)。定位块的安装面不得涂油漆,需要保持整洁,同时加工完成后尽量涂一层防锈油。

3.2 压板

目前工装设计要求压板的压紧部位需要满足可调性功能,一般设计的理论垫片要求的3mm,对应压板的厚度为16mm;但对于主定位等关键定位工装的压板对应的厚度需要增大到20mm-25mm,保证定位的稳定性和工装刚度要求。压板的机构按照类型不同一般分为三类(如图9 所示):(1)一体式结构;(2)无限位块压板与压块分离式结构;(3)有限位块压板与压块分离式结构。

4 结束语

这种新型的下导轨定位机构装置满足了两种车型共用同一拼台进行下导轨定位焊接的要求,提高了生产线场地的利用率,应用前景比较广泛。

(1)下导轨工装定位方式首次采用翻转机构的形式,可以实现多车型的柔性生产。

(2)翻转机构采用2个限位块进行机构的定位,2个机械插销和手动夹紧器进行机构的锁紧。

(3)此工装机构可作为一个标准模块运用在其他柔性化生产线上,具有推广潜力。