齿根裂纹与齿面剥落故障的振动响应机理研究

2021-02-21万志国贺王鹏廖楠楠窦益华郭宝龙

万志国,贺王鹏,廖楠楠,窦益华,郭宝龙

(1.西安石油大学 机械工程学院,陕西 西安 710065;2.西安电子科技大学 空间科学与技术学院,陕西 西安 70071)

作为重大装备的关键基础部件,齿轮系统的健康状态是影响整机安全,使其高效运行的关键因素。针对齿轮系统故障频发的现象,国内外学者提出了许多性能优良的信号处理与故障诊断方法,如二代小波分解、EMD分解及稀疏分解[1-2]。然而,基于所见即所得的故障诊断方法,难以对故障机理进行清晰的解释[3]。因此,近些年来,许多学者致力于通过齿轮动力学仿真来揭示故障的振动响应机理。考虑轮齿延长啮合效应,文献[4]分析了齿根裂纹对齿轮系统振动响应的影响。文献[5]提出了累积积分能量法,建立斜齿圆柱齿轮的动力学模型并分析了裂纹的振动响应机理。文献[6]基于能量法分析了沿齿宽方向非均匀分布的齿根裂纹对齿轮啮合刚度的影响,通过动力学仿真研究了此类故障的振动响应特征。文献[7]考虑齿轮裂纹对时变啮合刚度的影响,分析了齿根裂纹故障的边频特性。文献[8]采用Timoshenko梁单元模型,研究了不同情况下齿轮裂纹对系统模态特征的影响。文献[9]提出了一种基于概率分布描述的齿轮点蚀新模型,基于能量法分析了点蚀对时变啮合刚度的影响。文献[10]建立齿轮系统非线性动力学模型,研究了齿轮系统中转子裂纹故障的振动响应特征。文献[11]基于能量法分析了齿面点蚀及剥落故障的振动响应特性。考虑齿轮基体的复杂形状,文献[12]提出了一种解析-有限元方法,分析了齿根裂纹对啮合刚度的影响。文献[13]建立了含有齿根裂纹故障的行星齿轮动力学模型,分析裂纹对系统振动响应的影响。

由于齿根裂纹与齿面剥落故障在信号特征上的相似性以及工程实际中强烈背景噪声的干扰,目前常见的齿轮故障诊断方法还无法精确辨识齿根裂纹与齿面剥落故障。针对齿轮故障机理研究的不足,笔者提出基于动力学建模与仿真技术的齿轮局部损伤故障机理分析方法,指出了齿根裂纹与齿面剥落故障振动响应的不同之处,为这两种类型故障的精确诊断提供了理论基础。

1 齿根裂纹及齿面剥落故障对时变啮合刚度的影响分析

齿轮发生局部损伤故障后,啮合刚度的改变是导致系统动态响应发生变化的关键因素。目前,国内外研究学者一般采用能量法对啮合刚度进行求解。

1.1 能量法求解齿轮啮合刚度的基本原理

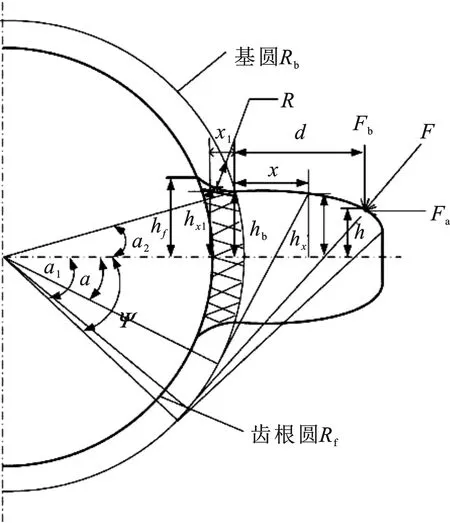

如图1所示,能量法首先将轮齿简化为基圆上的变截面悬臂梁。在啮合力的作用下轮齿产生弹性变形,变形能以剪切变形能Us、弯曲变形能Ub、径向压缩变形能Ua和赫兹接触能Uh4种形式的能量储存在轮齿中。这4种变形能分别与4种类型的刚度(剪切刚度ks、弯曲刚度kb、径向压缩刚度ka和赫兹接触刚度kh)相对应。齿轮在啮合过程中,除了轮齿的变形外,齿轮基体同样会产生柔性变形,与此变形相对应的刚度称之为齿基刚度,一般用kf表示。根据弹性力学、材料力学的基本知识,刚度与变形能之间的关系可表示为

图1 轮齿悬臂梁模型图

(1)

(2)

(3)

(4)

其中,F为啮合点处的轮齿啮合力,方向沿啮合线方向;Fa、Fb分别为啮合力F沿水平与竖直方向的两个分力;E为弹性模量;G为剪切模量;Ax、Ix分别代表与齿轮基圆距离为x处的轮齿截面的截面积与惯性矩;d表示啮合点与基圆之间的水平距离;Rb、Rf分别表示齿基圆与齿根圆半径;x1为齿基圆半径与齿根圆半径之差。

一对齿轮副的总啮合刚度可以通过上述各刚度的串联形式进行等效,齿轮时变啮合刚度可表示为

(5)

式中,各刚度的下标数字1、2分别代表主、从动齿轮,如ka2表示从动轮的径向压缩刚度;i表示啮合轮齿的对数。各参数的具体求解过程见文献[14]。

1.2 齿根裂纹故障的时变啮合刚度求解

当齿根产生疲劳裂纹时,轮齿的渐开线齿廓并未受到影响,因此齿根裂纹不会影响齿轮啮合的赫兹接触刚度。啮合力沿水平方向的分力Fa使裂纹压紧处于闭合的状态,因此裂纹也不会影响径向压缩刚度。而啮合力沿竖直方向的分力Fb倾向于使裂纹张开,从而影响到轮齿的啮合刚度。因此,与Fb相关的两个刚度(弯曲刚度和剪切刚度)会受到齿根裂纹的影响。如图2所示,当存在齿根裂纹时,距离齿轮基圆x处轮齿截面的有效面积Ax和惯性矩Ix可以表示为

图2 齿根裂纹故障模型

(6)

式中,L代表齿轮宽度,hc代表裂纹尖端到轮齿中心线的垂直距离,hx代表距离基圆x处的齿廓到轮齿中心线的距离,gc代表裂纹尖段对应齿廓到基圆的水平距离。

将式(6)带入到式(1)~(5)中,经过化简可以得到含有齿根裂纹故障的齿轮时变啮合刚度计算公式。假设齿根裂纹尺寸为2 mm,主、从动轮齿数分别为55、75,齿轮模数为 2 mm,齿宽为20 mm。由上述理论计算可得如图 3所示的齿根裂纹故障的时变啮合刚度曲线。由图3可知,当裂纹轮齿进入啮合时,齿轮的啮合刚度减小,啮合刚度的减小贯穿从裂纹轮齿开始啮合到退出啮合的全过程。随着齿轮的转动,啮合点从齿根位置逐渐向齿顶位置过渡,啮合点距离齿根的距离越大,齿根裂纹对轮齿变形的影响也就越大。因此,随着齿轮的转动,齿根裂纹对时变啮合刚度的影响也逐渐增加。

图3 齿根裂纹故障时变啮合刚度图

1.3 齿面剥落故障的时变啮合刚度求解

齿轮啮合过程中,主、从动齿轮在节线附近的相对滑动方向相反,形成脉动循环载荷并引发齿面剥落故障。如图4所示,当齿面发生剥落故障时,剥落位置处的截面惯性矩、截面积以及有效接触齿宽将发生变化,从而改变剥落区的4个啮合刚度分量。在剥落区所对应的齿宽范围内,距离齿轮基圆x处的轮齿截面的有效面积Ax和惯性矩Ix可以表示为

图4 齿面剥落故障模型

(7)

其中,ΔL为剥落区域所对应的齿轮宽度;Δh为剥落深度;xs、xe为剥落区的上、下边界到齿基圆的距离。

将式(7)带入到式(1)~(5)中,经过化简可得到齿轮剥落区域所对应的齿宽范围内的齿轮啮合刚度的计算公式,如弯曲刚度可以表示为

(8)

其中,弯矩M=Fb(d-x)-Fah、M1=Fb(d+x1)-Fah。

由于剥落区域内齿轮的接触线长度有所减小,因此剥落区内的赫兹接触刚度表示为

(9)

其中,E为弹性模量,v为泊松比。

假设齿面剥落故障沿齿宽方向的宽度ΔL为6 mm,沿齿面方向的宽度为3 mm,根据上述理论计算得到齿面剥落故障的时变啮合刚度如图5所示。当齿轮存在齿面剥落故障时,由于剥落区截面积、惯性矩及接触长度的变化,齿轮时变啮合刚度的减小主要发生在剥落区,这与齿根裂纹故障的时变啮合刚度的减小存在本质的区别。对于矩形剥落而言,当轮齿的啮合点进入剥落区并开始啮合时,时变啮合刚度发生突变,啮合点退出剥落区时,时变啮合刚度同样发生突变。而对于椭圆形剥落而言,由于剥落区截面积、惯性矩及接触长度随齿轮的转动逐渐变化,因此椭圆形剥落的时变啮合刚度是逐渐变化的。

图5 齿面剥落故障时变啮合刚度图

2 齿轮系统非线性动力学模型的建立

根据齿轮系统的有限元建模理论[10],建立如图6所示齿轮系统动力学模型。传动轴采用Timoshenko梁单元进行建模,轴承采用Jones拟静力学模型进行刚度的求解,齿轮采用10自由度的齿轮副动力学模型进行建模。在得到各子结构的动力学方程后,根据齿轮、轴承的中心位置与传动轴有限元节点之间的对应关系,将齿轮副系统与轴承系统的质量、刚度等特征矩阵叠加到传动轴有限元模型相对应的有节点上,从而得到系统整体的动力学方程

图6 齿轮传动系统动力学模型

(10)

其中,M为系统质量矩阵,C为阻尼矩阵,G为陀螺矩阵,K为刚度矩阵,F为系统所受载荷,q为模型中各节点的位移向量。

3 齿根裂纹与齿面剥落故障的动力学仿真与分析

假设齿根裂纹的长度为2 mm,齿面剥落故障的宽度为6 mm,主、从动轮齿数分别为55、75,齿轮模数为2 mm,齿宽为20 mm,传动轴直径为30 mm,主动轴的转频为5 Hz。将图3、图5所示的正常及故障齿轮的时变啮合刚度分别带入式(10)所示的动力学方程中,利用NewMark-β数值积分法对式(10)求解,得到如图7所示的齿轮系统振动响应的时域仿真信号。

图7 齿轮系统振动响应的时域仿真信号

由图7(b)可知,当齿轮存在齿根裂纹故障时,系统在运行过程中产生了以故障齿轮所在轴的转频为周期的振动冲击响应。由图7(c)与图7(d)可知,无论齿面剥落故障的形状是矩形还是椭圆形,剥落故障都会使系统产生周期性的振动冲击响应,与齿根裂纹故障的振动响应特征基本一致。这种类似特征正是造成目前齿轮故障诊断方法无法对这两类故障进行精确区别诊断的主要原因之一。

仿真信号的优点之一在于可以避免真实系统中噪声信号的强烈干扰,便于观察故障信号的细节特征。将图7进行局部放大,把故障轮齿引起的振动冲击信号示于图8中。图8中双向箭头表示故障轮齿从开始进入啮合到退出啮合的全过程,图中数字代表啮合过程中系统产生的振动冲击响应的编号。由图8(a)可知,一个正常的轮齿从开始啮合到退出啮合的过程中会产生4个振动冲击响应。对比图8(a)与(b)可知,齿根裂纹故障所产生的振动冲击响应在数量上没有变化,但2、3、4号冲击响应幅值有明显变化。对比图8(a)与(c)可知,矩形剥落故障所产生的振动响应不但在幅值上发生明显变化,而且还产生了图8(c)所示的5、6号两个新的冲击响应,这两个冲击响应分别对应剥落区的啮入与啮出冲击。而对比图8(c)与(d)可知,矩形剥落与椭圆形剥落产生的振动冲击响应又有所不同。由于椭圆形剥落故障对时变啮合刚度的影响是一个较为平滑的过渡过程,因此椭圆形剥落区的啮入与啮出引起的振动冲击响应并不明显。

4 总 结

笔者从故障机理研究的角度出发,基于能量法建立了用于求解齿根裂纹及齿面剥落故障时变啮合刚度的解析计算模型,分析了两种故障对时变啮合刚度影响的不同内在机理。通过故障建模与仿真技术揭示了齿根裂纹与齿面剥落故障在振动响应上的异同点。研究表明,齿根裂纹与齿面剥落故障在一个啮合周期内产生的振动冲击响应的数量及规律存在一定差异。本研究为齿轮系统局部损伤故障(剥落或裂纹)的精确诊断提供了理论基础。