高COD高氮磷发酵废水工程实例

2021-02-21江葱

摘要:发酵废水具有高COD、高氨氮、高磷的特点,采用“预处理+厌氧+A/O+除磷沉淀”工艺处理,在综合进水COD<7000mg/L、氨氮<300mg/L、TP<700mg/L时,出水可达《发酵类制药工业水污染物排放标准》(GB21903-2008)表2标准。

关键词:发酵废水;磷酸铵镁脱氮除磷;厌氧;A/O;除磷

湖北某药业股份有限公司是一家生产生物酶类制剂的公司,产品发酵原配方中主要含葡萄糖、酵母粉、大豆蛋白胨等有机原料和无机磷酸根,发酵母液经板框过滤后排至污水处理装置,属高COD、高氨氮、高磷、低pH废水,直接排放对三峡区域水环境造成一定影响,污水站的建设尤为重要。

该厂污水站2018年开工建设,2019年5月进入调试,2019年8月完成调试。

1废水水量及水质

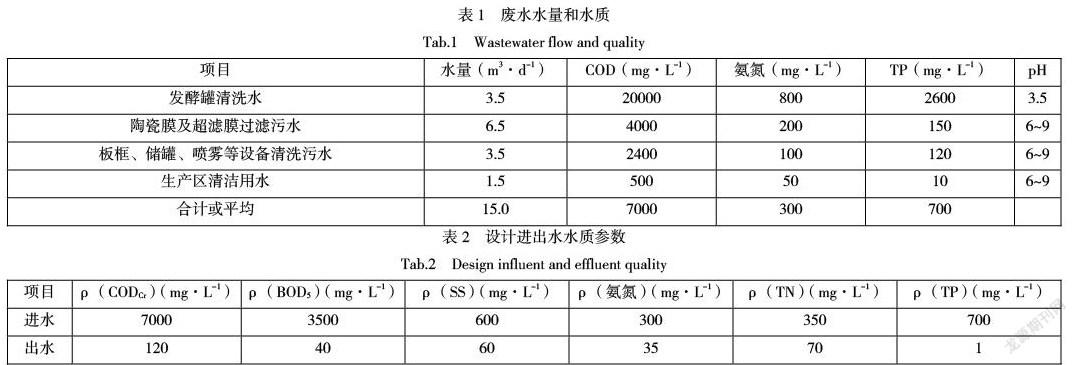

该厂排放的废水水质参数见表1,处理后的出水达到《发酵类制药工业水污染物排放标准》(GB21903-2008)表2标准,主要设计水质参数见表2。

2工艺设计

2.1工艺选择

废水处理工艺应根据进水出水要求,结合当地条件等进行比较和选择,尽量做到投资节省,效果稳定和运行费用低。由表1知,该废水具有较好的可生化性,综合水质COD、氮磷都比较高,出水要求比较高,工艺选择应在去除有机物的同时,具备脱氮除磷功能。另外,现场场地有限,且靠近居民区,工艺选择需考虑高负荷工艺及污水处理过程中异味的处理。

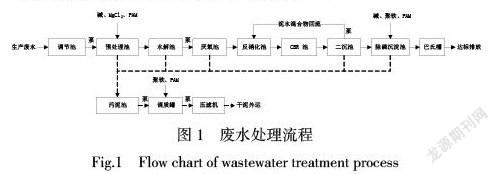

通过研究,确定该废水处理工艺流程见图1。

碱、MgCl2、PAM碱、聚铁、PAM泥水混合物回流泵

2.2工艺说明

1)各股来水浓度、水量、时间波动较大,设置大的调节池进行水质水量的调节。

2)发酵废水中含有大量氨氮和磷,生物同步脱氮除磷技术对低浓度氮磷废水可取的理想的处理效果,但对高浓度废水,则受制于微生物的生物特性而难以保证效果。本工程氨氮约21.4mmol/L,TP约22.6mmol/L,比例近似1:1,可通过投加Mg盐反应生成磷酸铵镁沉淀,同时降低废水中氨氮和总磷含量,有效减轻后续处理负荷及处理池容,降低工程投资。另外大部分氨氮通过物化去除,可有效避免反硝化的不彻底性而导致出水TN超标。

3)原水COD高,采用两相厌氧工艺,通过水解将大分子物质降解为易生物降解的小分子有机物,提高废水的可生化性能,通过厌氧甲烷化去除有机物;同时厌氧出水设置2Q~3Q的自适应回流,避免进入厌氧的COD过高造成冲击;并设置碱度和pH自动控制系统,满足厌氧菌生长和繁殖的严格要求,保证厌氧的稳定运行。

4)AO工艺进行脱氮,O池采用氧利用率高、容积去除负荷高的CBR工艺[1],可大大节省占地。

5)场地的限制,建筑物和构筑物采用多层形式,充分发挥空间位置,风机房置于地下,减少噪音的影响。

6)调节池和厌氧加盖收集尾气经脱硫后高空排放,不产生二次污染。

7)整个污水处理装置建在房间内,并对空间进行换气,置换气体经收集采用喷淋+低等处理以后高空排放;同时室内可减小冬季低温对处理效果的影响;且污水站操作不受外在天气影响,亦不会对附近居民产生影响。

3.主要构筑物及设计参数

3.1调节池

1座,地下式钢砼结构,尺寸为6.0m×4.0m×3.0m,有效容积60m3,HRT=4d,池底安装穿孔曝气管均匀水质,曝气强度1.5m3/m2·h,提升泵1用1备,Q=3.2m³/h,H=20m,N=1.1kW。电磁流量计1套,DN65。

3.2预处理池

1座,直径1.2mPE沉淀罐(带搅拌罐),面积负荷0.65m³/m2,MgCl2、PAM投加装置各1套,Mg投加量根据原水中氮磷量按mol比N:P:Mg=1:1:1進行投加,PAM8~10mg/L。并设置pH自动补充装置维持pH8.5左右。

3.3水解池

1座,半地下式钢砼结构,尺寸为4.2m×1.5m×6.5m,有效容积37.5m³,HRT2.5d。提升泵1用1备,Q=6.3m³/h,H=20m,N=1.5kW;内置3m高软性填料18m³。

3.4厌氧池

1座,半地下式钢砼结构,尺寸为4.2m×2.1m×6.5m,有效容积50m³,HRT3.3d。脉冲布水器1套,旋切布水器2套,分离器1套,3m高弹性填料23m³,水封罐脱硫罐各1套,pH在线显示1套。通过厌氧反应去除水中有COD物质,降低好氧能耗。

3.5反硝化池

1座,半地下式钢砼结构,尺寸为2.5m×1.2m×4.0m,有效容积10m3,HRT16hr;潜水搅拌机1台,功率0.55kW,反硝化脱氮。

3.6好氧池

1座,半地下式钢砼结构,尺寸为2.5m×2.7m×4.0m,有效容积22m3,HRT1.5d;CODcr容积去除负荷2.0kg/(m3·d),氨氮容积去除负荷0.05kg/(m3·d),ø10mm悬浮填料6m3;200mm×400mm载体分离器1套;风机1用1备,1.68Nm3/min,39.2KPa,N=2.2kW。

二沉池1座,PE沉淀罐,表面负荷0.5~0.6m3/m2·h。回流泵1台,Q=6.3m/h,H=20m,N=1.5kW。

3.7除磷沉淀池

1座,直径1.2mPE沉淀罐(带搅拌罐),面积负荷0.65m³/m2,PAC、PAM投加装置各1套,投加量分别为600mg/L和10mg/L。

3.8污泥池

1座,钢砼结构,尺寸为2.5m×1.5m×3.1m,提升泵1台,Q=3.2m/h,H=20m,N=1.1kW。

3.9压滤机房

砖混结构。5m2板框压滤机1套。0.2m3调质搅拌罐1只。污泥螺杆泵2台,G25-1,Q=2.0m³/h,H=60m,N=1.5kW。PAM投加量50mg/L。

4.工程运行效果及经验

工程调试阶段,接种城市污水厂含水率80%的污泥,其中水解厌氧池接种污泥8t,好氧池接种污泥4t,随即进水逐步提升负荷对污泥进行驯化。从COD1000mg/L,水量3m3/d开始,每7~10天增加COD1000mg/L、水量1~2m3,直至COD达到7000mg/L,水量达到15m/d。污水站厌氧、好氧污3泥驯化至各单元运行正常,出水稳定达标,共计80d。

调试过程中出现的问题及解决方案:

1)除磷剂管道堵塞,出水TP不能稳定达标。末端除磷沉淀池采用PAC和PAM药剂,磷不能稳定的达标,通过试验探索,除磷过程pH会下降,末端增加碱投加装置,维持运行pH8.5,改用聚铁除磷,出水TP能稳定在1mg/L以下;但极易在管道内沉淀结垢,为降低结垢堵塞概率,将除磷剂管道优化改造阻力更小、便于清通的钢丝透明软管,同时加装除磷剂管道自来水反冲洗管道,运行效果良好。

2)自吸泵无法正常运行。调节池泵为自吸泵,偶尔无法抽起并出现出水流量过大情况,通过加装排气管和底阀解决气堵抽不上水的问题,加装回流管道调节出水流量。

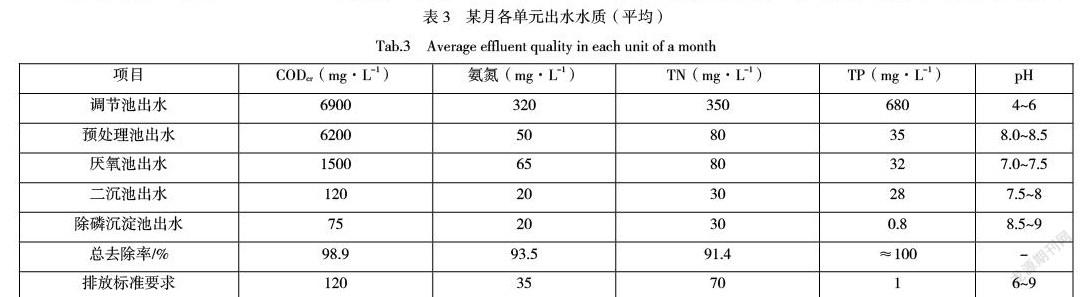

污水站调试结束后,连续1个月满负荷运行各单元参数如表3所示。

从表3可以看出,稳定运行处理系统对CODcr、氨氮、TN、TP的去除率分别为98.9%、93.5%、100%,出水CODcr、氨氮和TP0.8的质量浓度分别为120mg/L、20mg/L、20mg/L,各项指标均优于《发酵类制药工业水污染物排放标准》(GB21903-2008)表2标准。

稳定运行中运行经验:

1)磷酸氨镁法处理产生的矾花可能粘附性较强,容易在pH探头玻璃珠上结垢。现场实际运行中,总磷到200mg/L左右时,探头需要一天要清洗一次。

2)设计采用阳离子PAM进行调质(出泥含水率70%,3天出一次泥,产泥量大于压泥量),但在实际运行过程中发现,尽管阳离子PAM调质矾花较大,但压泥效果和含水率不及采用聚铁和阴离子PAM调质(出泥含水率67%,2天出一次泥,压泥量与产泥量能保持平衡),后期运行中改用聚铁和阴离子PAM进行调质。

3)来水批次排放,有时候TP会比氨氮高,控制预处理搅拌罐中Mg2+的摩尔浓度和P的摩尔浓度相同,若调节池氨氮的摩尔浓度小于总磷的摩尔浓度,则需要投加一定量的氯化铵,使N、P摩尔浓度相近,保证氮磷有较大的去除率。

5技术经济分析

该工程总投资为158万元,其中,占地约为110m2(地下1层,地上2层结构),本工程稳定运行后吨水处理成本每年减排CODcr约1531吨,BOD5约1045吨,NH3-N约34.32吨,磷约12.9吨,大大减轻了环境的污染。

系统稳定运行平均电费7.97元/吨,药剂费17.92元/吨、人工费6.67元/吨(专职操作管理人员1人)吨水处理费用约32.56元/吨。

6结论

污水处理采用调节池→预处理池→水解池→厌氧池→A/O池→二沉池→除磷沉淀池工艺进行处理,利用磷酸氨镁脱氮除磷技术,在前端去除85%以上氨氮和95%以上的磷,通水厭氧去除90%以上COD,A/O去进行脱氮,并在末端除磷沉淀池剩余总磷,可使出水达标排放出水达《发酵类制药工业水污染物排放标准》(GB21903-2008)表2标准。

参考文献:

[1]江葱,余泽强,李家祥.预处理-两相厌氧-载体悬浮床组合工艺处理CMC生产废水[J].工业用水与废水,2014,45(5):72-74.

作者简介:江葱(1986.09-),女,工程师,研究方向:高浓度难降解工业废水处理。