长寿命高承载自润滑杆端关节轴承研究

2021-02-19许彩凤

许彩凤

(福建龙溪轴承(集团)股份有限公司,福建 漳州 363000)

0 引言

杆端关节轴承由杆端体和向心关节轴承组合而成,可自由转动及在一定角度内摆动。广泛应用于工程机械、轨道交通、风电、核电及航天航空等领域的动力传递和操纵系统。标准型的自润滑杆端关节轴承,装配普通PTFE 衬垫型向心关节轴承,能承受较大径向载荷以及不大于0.2 倍径向载荷的轴向载荷[1],但在要求承受大轴向力的特殊场合下运用受限。

对于要求使用寿命为5000h 的杆端关节轴承,工作时同时受径向交变载荷103kN、径向冲击载荷130kN 及31.5kN的轴向载荷的作用,且长期处于湿热的恶劣环境下工作。在该工况下,若选用标准型的自润滑杆端关节轴承,会出现以下一种或者多种复合的失效模式:1)普通PTFE 衬垫无法满足5000h 使用寿命要求,甚至不到1000h 即可能出现衬垫磨破、磨穿。2)承受较大轴向载荷时,杆端体内装配的向心关节轴承被推出。3)在杆端体两端面的铆压处出现锈蚀,服役过程中可能出现断裂情况。

该文针对以上失效模式,对自润滑杆端关节轴承的材料、摩擦副、热处理方式、结构形式及制造工艺进行深入研究,结合先进仿真技术、产品检验、测试及试验技术,研制出一款能够满足长寿命、高载荷、耐腐蚀要求的产品。

1 方案设计

1.1 结构设计

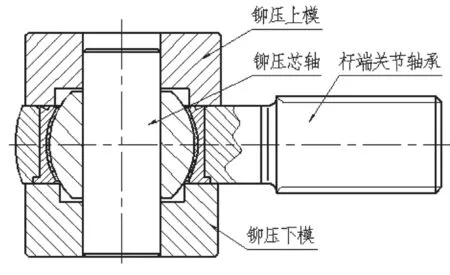

由于该产品受力情况复杂,除须承受交变载荷、冲击载荷外,还承受较大的轴向载荷。普通杆端关节轴承为向心关节轴承压配入杆端体内、铆压杆端体的眼孔外侧使之包住外圈,由于杆端体材料阻止外圈轴向运动的截面非常小,无法承受较大的轴向力。该产品结构设计如图1 所示:杆端体一端为台阶结构,外圈一端为法兰结构,两者配合使用;杆端体另一端设计成大倒角结构,外圈端沟槽翻边铆于此处。如此,能够有效地提高产品的轴向承载能力。

图1 杆端关节轴承结构示意图

1.2 材料选型

根据产品所承受的载荷情况,且长期处于湿热环境下,普通45 钢、轴承钢无法满足该承载及防腐要求。综合考虑材料屈服强度、抗拉强度及抗腐蚀等性能指标,杆端体材料选用高强合金结构钢42CrMo-GB/T3077,耐磨性强,韧性较好,综合力学性能高且加工性好;杆端体加工好后表面镀锌,使之中性盐雾试验达到120h 无红锈。向心关节轴承外圈材料选用沉淀硬化型不锈钢05Cr17Ni4Cu4Nb- GB/T1220,该材料挤压成型性能较好,固溶处理后屈服强度数倍于45钢,能明显地提高产品的轴、径向承载能力。向心关节轴承内圈材料选用马氏体不锈钢40Cr13-GB/T1220,防腐蚀性能好,热处理后机械性能高。表1 为常规材料与改进材料的性能对比表[2]。

表1 材料性能对比表

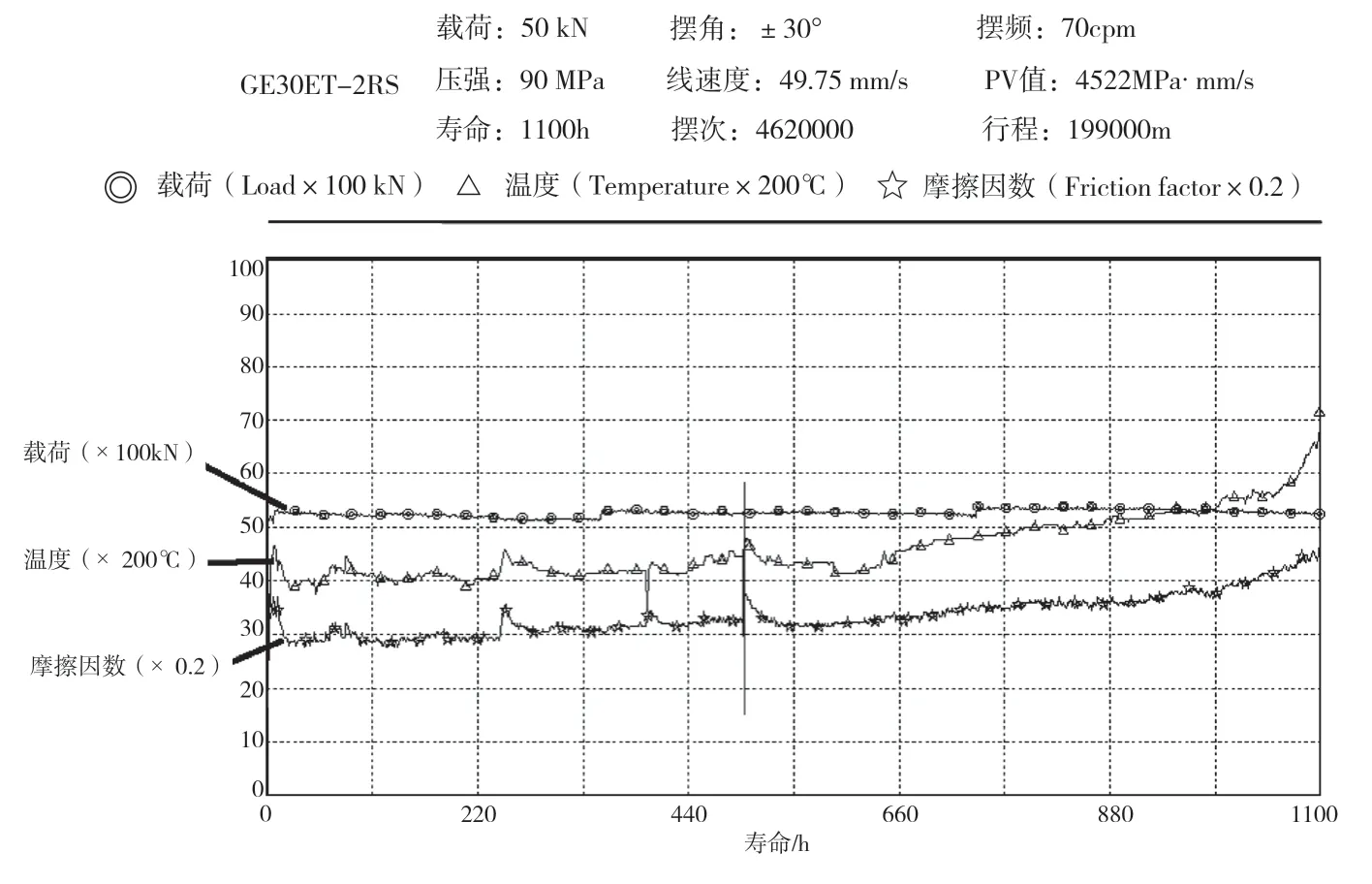

1.3 摩擦副的研究及选型

PTFE 衬垫主要有PTFE 复合材料和PTFE 织物两种。有关研究数据表明PTFE 织物是目前为止摩擦系数较低的材料[3],其摩擦磨损效果非常好。为满足产品要求,该产品选用一种新型PTFE 织物衬垫,该衬垫通过改善织物纤维之间的树脂浸渍情况来提高衬垫的强度和磨损性能。通过基础性性能测试可知,该衬垫的寿命和国际一流衬垫的使用寿命相当。图2 为该衬垫的寿命试验曲线图,使用的摆频为70cpm(每分钟周数)。该文研发的产品工作时摆频很少、不到15cpm,配套该新型PTFE 织物衬垫,完全能够满足5000h的长寿命要求。

图2 新衬垫产品测试结果

2 仿真分析

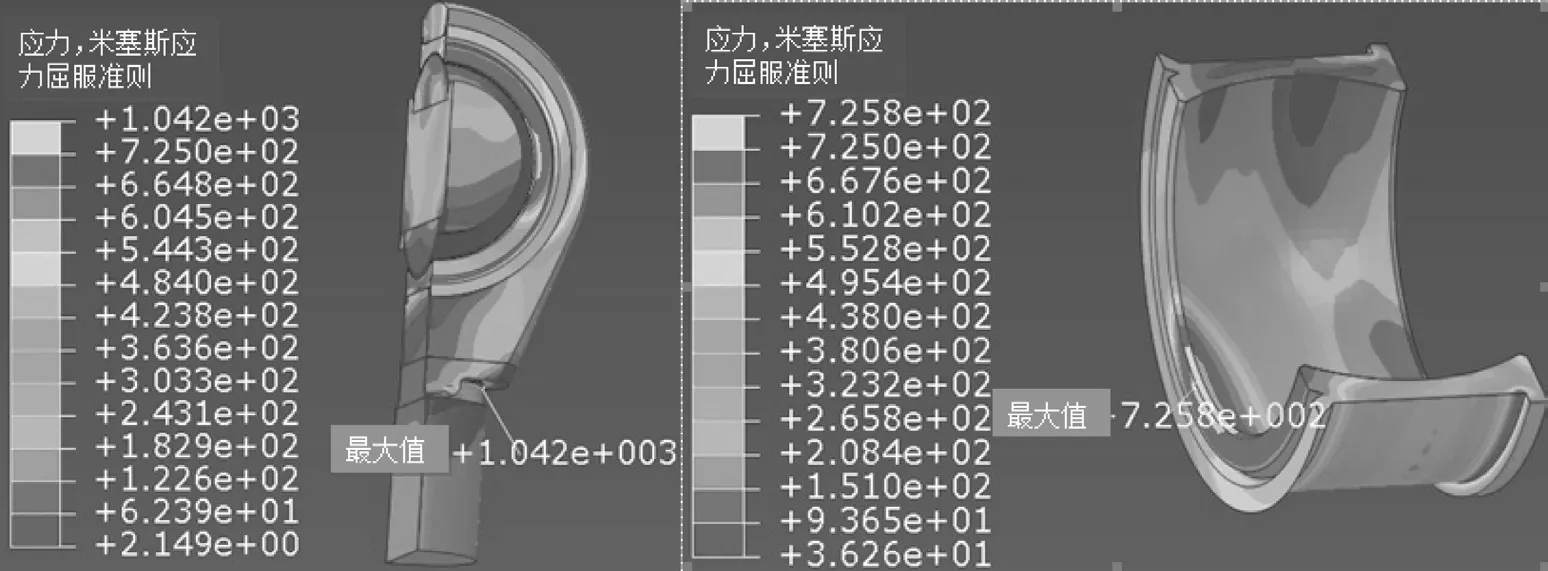

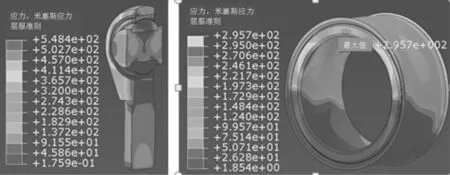

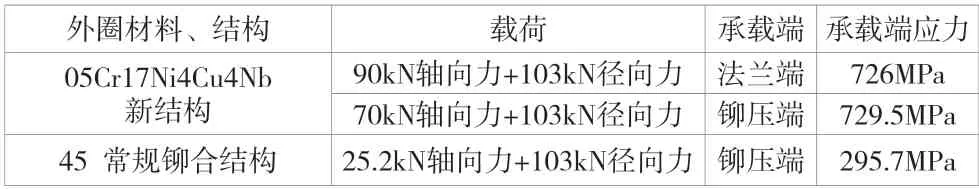

产品设计为上文所述结构,虽然可以有效地提高产品的轴向承载力,但是也会降低其径向承载能力。因此须对上述结构再优化,在有效提高轴向承载力的同时,对径向承载能力影响不大。但与此同时,增加法兰结构的向心关节轴承外圈因厚度增加,挤压成形难度随之加大。根据初步计算,如果台阶凸沿尺寸设计为2mm,其轴向压脱力约为257kN,向心关节轴承的轴向额定静载荷为367kN,远远满足产品不小于31.5kNd 轴向力。鉴于此,2mm 的台阶结构尺寸较为合理,不至于使外圈挤压成形难度加大太多图,同时对杆端体的承载能力影响不大。为进一步验证设计方案的合理性,对产品方案进行仿真分析计算。图3、图4 为该新结构达到屈服强度时所能承受最大力的仿真分析结果,图5为常规结构的轴向受力仿真分析结果。

图3 新结构外圈法兰端,施加103kN 径向力+90kN 轴向力

图4 新结构外圈铆压端,施加103kN 径向力+70kN 轴向力

图5 常规结构外圈铆压端,施加103kN 径向力+25.2kN 轴向力

将仿真结果汇总成表2,由此可知:①外圈法兰端的承载能力比铆压端的高;②新结构仿真的两种受力情况下,轴承可承受的轴向载荷远大于要求的31.5kN,结构安全裕度较大;③与材料为45 钢的外圈常规结构相比,材料为05Cr17Ni4Cu4Nb 的外圈新结构所能承受的轴向力大幅提高。

表2 仿真分析总结

3 试验验证

3.1 产品装配

产品压配如图6 所示,由于装入杆端体的向心关节轴承装配前带有端沟槽凸起,因此须在压配模具上设计避让槽。装配后,由杆端体两个端面的精度来保证轴承与杆端体的对称度,为此杆端体两端面须进行机加工。

图6 压配

将向心轴承压配入杆端体内孔后,再进行铆压。考虑到05Cr17Ni4Cu4Nb 的材料固溶处理后硬度相对较高,回弹较大,不容易铆压。因此,铆压工艺分为3 个工步:1)工步一。按铆压角度为45°进行铆压(铆压一模)。2)工步二。把铆压角度变为60°进行铆压(铆压二模)。3)工步三用平面模将铆压边压至与杆端体端面平齐即可(铆压三模)。图7 和图8 为铆压二模和铆压三模的示意图。

图7 铆压二模

图8 铆压三模

3.2 轴向力测试与装机验证

根据仿真分析结果,杆端关节轴承仅受轴向力时,当力加载到80kN 时,铆压端所受应力达到屈服强度(725MPa)。为验证仿真分析计算得出的承载能力,对研制出的产品进行载荷试验。如图9 所示,将关节轴承水平固定在试验机上,向内圈端面施加轴向力,当轴向力在80kN 时,向心关节轴承未发生变形和松动,仿真分析结果可靠。该杆端关节轴承加工好后送用户处装机试验,运行时平稳顺畅,且5000h 后仍运行正常,完全能够达到目标要求。

图9 样件轴向力试验

4 总结

该文对标准型自润滑杆端关节轴承进行改进,使之满足较大轴向力载荷的应用要求,具体如下:1)杆端体的杆端眼一边设计为台阶结构、另一边设计为大倒角结构,内部配套的向心关节轴承外圈一端带有法兰结构、另一端带端沟槽凸起。关节轴承压配后通过三次铆合,将向心关节轴承外圈的端沟槽凸起翻铆到杆端体大倒角处。2)升级零部件材料,通过仿真分析,获得新产品所能承受的轴向力,初步证明其完全能满足产品需求。3)针对产品5000h 寿命的要求,将配套的普通PTFE 衬垫升级为新型PTFE 衬垫,使其寿命得到大幅提高、满足产品寿命要求。最后制造试样件,使用试验机验证仿真分析结果可靠,产品装机试验后能够很好地服役、并且运行5000h 未出现轴承脱出或者衬垫磨损、磨破等问题。gaui 研究开发的杆端关节轴承,比标准型的自润滑杆端关节轴承的寿命更长、能承受的轴径向载荷更高,能够满足承受大轴向载荷、长寿命、耐腐蚀及自润滑的要求。