悬挂式单轨道岔新型岔芯结构设计与研究

2021-02-18余锋

余 锋

(中铁宝桥集团有限公司,陕西宝鸡 721006)

悬挂式单轨交通是车体悬挂于轨道梁下方行驶的一种轨道交通形式,一般采用高架形式敷设,车辆走行装置位于梁轨合一的轨道梁内。车辆除走行轮外,转向架的两侧有导向轮,约束轨道梁内的两侧腹板。轨道梁为半开放结构,在梁体的下部开口,用于车辆转向架通过。道岔是悬挂式单轨的核心设备,道岔梁为整体结构,道岔梁内部设置有可以转动(移动)岔芯,这种岔芯结构将道岔梁内部分为两部分,通过芯轨的移动(转动)实现道岔的分岔,满足车辆的换线需求。

1 研究背景

岔芯作为道岔的关键部件,是保证车辆运行平稳性的核心,国内外道岔岔芯结构均存在一些局限性和不足。

1.1 德国可动芯道岔

德国悬挂式单轨采用梯子型可动芯道岔,道岔岔芯主要由梯子型长芯轨和短芯轨组成,属于走行面不连续道岔。通过动力作用分别推动梯子型长芯轨和短芯轨的绕轴转动;前端梯形钢构架的伸缩回旋可以实现回转叉芯的转前解锁、到位锁闭。车辆走行轮和稳定轮为双轮结构,交替在道岔功能区接触,保证车辆的通过需求。

通过道岔直线侧时,右侧下导向轮和上稳定轮分别与梁面腹板接触,左侧上下导向轮和上稳定轮分别与短芯轨接触;通过道岔曲线侧时,右侧上导向轮和下稳定轮分别与短芯的轨面接触,左侧上导向轮和下稳定轮分别与梁面的腹板接触。

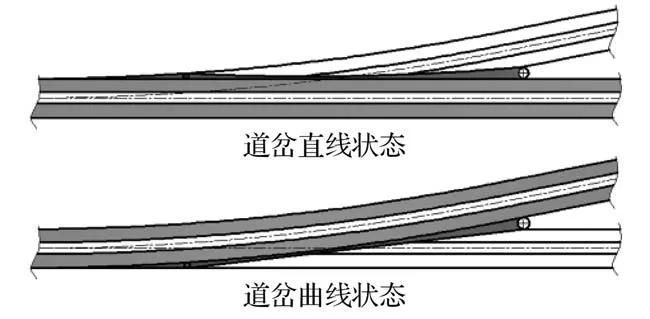

可动芯道岔直线/曲线侧过车如图1所示。

图1 可动芯道岔直线/曲线侧过车

1.2 日本可动芯道岔

日本湘南线和千叶线悬挂式单轨交通采用倒T形可动芯道岔。道岔可动轨采用倒T形结构,底板为走行轮走行面,立板为导向轮和稳定轮走行面。修正轨配合可动轨底板,为走行轮提供连续的走行面。

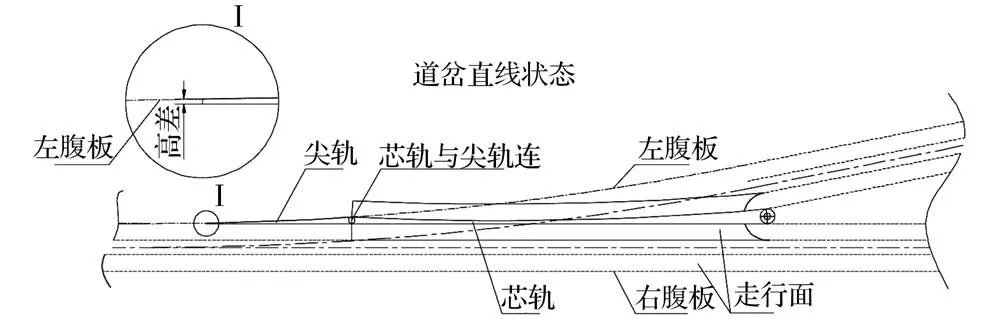

该道岔岔芯为尖轨和芯轨相互连接,道岔芯轨带动尖轨转辙,受尖轨自身结构形状限制,道岔芯轨转辙到位后,尖轨和道岔梁腹板面(车辆导向面)相切,有高低差存在。根据悬挂式单轨可动芯道岔结构特点,尖轨无法在道岔梁体内隐藏,尖轨在构造上应有一定的厚度,存在一定的高差,导致车辆过岔时车轮与道岔尖轨撞击,对道岔尖轨和车辆造成伤害,影响乘客的舒适性。

1.3 国内现有可动芯道岔

国内道岔岔芯结构形式与日本道岔类似,但为了满足国内车辆的需求,道岔尖轨较高,既要适应车辆导向轮,又要适应车辆稳定轮需要。

国内可动芯道岔岔芯结构如图2所示。

图2 国内可动芯道岔岔芯结构

2 新型岔芯结构设计

为了解决尖轨存在的高差问题,研究尖轨可挠型道岔,针对现有的道岔岔芯特点,提出了新的技术方案。将道岔尖轨和芯轨分开设计,芯轨设计为一种倒T形箱型结构,尖轨设计为左右对称的板式结构。芯轨转辙时分别与左(右)尖轨对接,尖轨可以实现挠曲变形和芯轨对接,以保证道岔整体线型及过车的平稳性。

2.1 结构方案

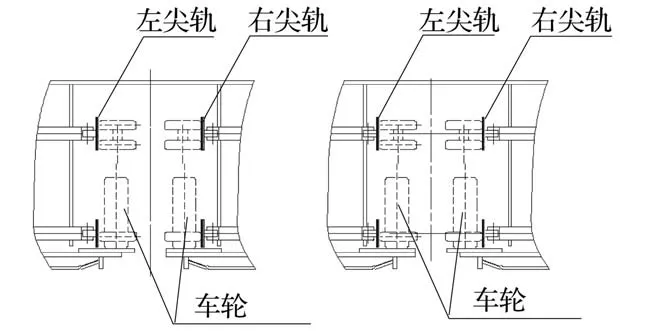

新型岔芯结构如图3所示。

图3 新型岔芯结构

新型岔芯由左尖轨、右尖轨以及芯轨组成,左尖轨2个、右尖轨2个,分别满足车辆导向轮和稳定轮需求。

左右尖轨为对称结构,尖轨一端固定在梁体上,一端自由,在尖轨上分别设置不同的驱动点位,根据道岔线形需要,在不同的驱动点位施加一定的位移,尖轨在动力驱动下可挠曲变形。

2.2 工作原理

车辆直线通行时,芯轨处于水平状态,尖轨处于直线状态,尖轨与芯轨相接,保证直线位接通。

新型岔芯结构直线侧状态如图4所示。

图4 新型岔芯结构直线侧状态

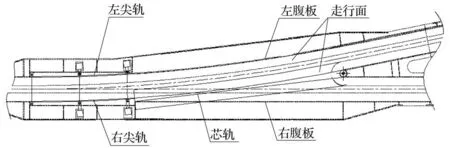

车辆侧线通行时,芯轨回转一定角度,尖轨在挠曲装置作用下发生挠曲变形与芯轨对接,保证侧线位通行。

新型岔芯结构曲线侧状态如图5所示。

图5 新型岔芯结构曲线侧状态

2.3 仿真验证

车辆过岔速度直线侧为60~80 km/h,曲线侧过车速度为15~20 km/h,挠曲板处直线位的线形对车辆过岔无影响,挠曲板处侧线位对车辆过岔有一定的影响,但车辆侧线位的过岔速度较低,挠曲板理论线形与模拟最大差值为2.32 mm,对道岔侧线的过岔无影响。

尖轨挠曲变形线形理论与模拟对比如表1所示。

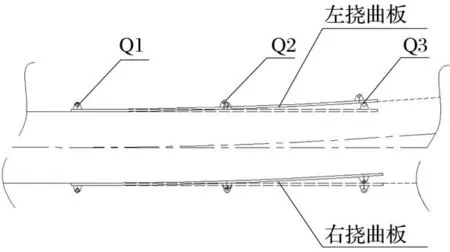

挠曲板受力点布置如图6所示。

图6 挠曲板受力点布置

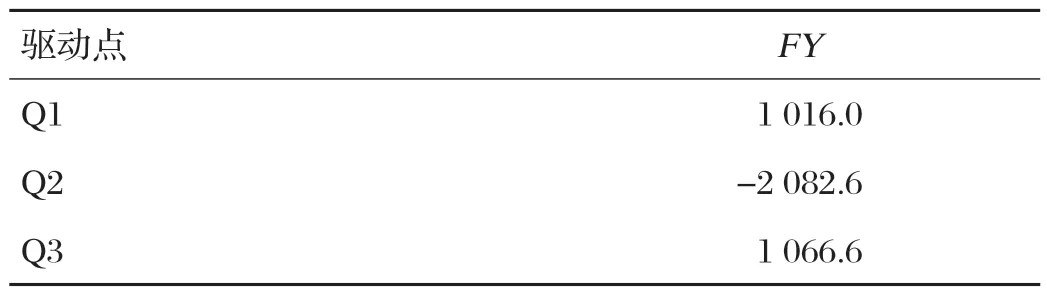

挠曲点受力如表2所示。

表2 挠曲点受力大小 单位:N

3 结语

受道岔整体结构限制,道岔芯轨与尖轨连接处空间极小,无法可靠连接,本文设计结构解决了悬挂式单轨可动芯道岔芯轨与尖轨相互连接困难的问题。芯轨与尖轨连接装置无法有效实现芯轨与尖轨间的功能需求,本文设计结构提高了道岔岔芯可靠性,实现了道岔功能。在实际制造中,道岔尖轨具有一定厚度,该厚度造成尖轨与道岔腹板面(车辆导向面)有一定高差,造成车辆过岔时导向轮与尖轨撞击,影响尖轨使用寿命和车辆过岔舒适性。本文设计结构为挠曲式尖轨,尖轨固定端与道岔腹板(车辆导向面)对接平齐,活动端通过尖轨挠曲板挠曲变形实现与芯轨对接,车辆导向面不会有高差存在。挠曲板为薄钢板,设置迫使挠曲变形的多个铰接点,可以实现挠曲变形,保持一定的刚性。本文设计结构通过一个刚性驱动架连接芯轨,保证了左右芯轨的间距和芯轨挠曲时的同步性,提高了车轮导向面精度。