高填方路基病害处置及加固补强施工技术

2021-02-18曹福丽

曹福丽

(中铁北京工程局集团(天津)工程有限公司,天津 300350)

高填方路堤通常包括3种情况,即边坡高度>20 m、地面斜坡坡率陡于1∶2.5的路堤、位于不良地质与特殊地段。随着我国高速公路建设的飞速发展,高填方路基数量增多,填筑高度不断增加,高填方路基的各种病害层出不穷,对病害的处理已经成为亟待解决的问题,对高填方路基工程技术的发展提出了更高的要求。文章结合高速公路高填方路基现场实际情况,对实际施工中出现的高填方路基病害问题进行具体观测和分析,提出可靠的处置及加固补强技术措施,确保路基施工工程质量。

1 工程概况

成都天府国际机场高速公路起止桩号为K23+100~K38+720,线路长15.62 km。本标段路基采用整体式路基,高填方路基位于K23+250~K23+850段,长600 m,路基边坡高度26 m,高填方路基填料采用土石混填,填料的最大粒径小于20 cm。路基每8 m为一级边坡,第一级(从上往下)边坡的坡率为1∶1.5,其余均为1∶1.75。两级边坡处设置不小于1.5 m平台,平台设3%横坡。

2 高填方路段路基病害问题

(1)高填方路堤纵向开裂。

本工程高填方路基在距隧道出口处100 m路段、K23+300~500段铺筑完成水稳及沥青面段出现3条纵向裂缝,开裂宽度0.5~1.0 cm、开裂长度185 m。

(2)高填方路堤不均匀沉降、沉陷。

高填方K24+400~600处路基出现路面沉陷,沉降深度约为5~8 mm。

(3)高填方路基出现滑动或边坡塌陷。

高填方K23+200~600处边坡出现裂缝,骨架出现拱起或破损。

3 路基病害主要原因

3.1 路基压实度不满足施工需求

压实度不足是造成填方路基出现不均匀沉降变形、两侧纵向裂缝的主要原因。

(1)在实际路基施工过程中,压实度受限于现场条件,导致局部路堤填料黏土土块粉碎程度不足。

(2)暗埋式构造物位置易受到构造物长度限制,发生路基边缘无法超宽碾压的情况,导致路基边缘压实度无法满足施工要求。

(3)拼接施工时,未妥善地采取解决措施会导致加减速车道施工和行车道施工不能同步进行。

(4)原河道改移后的基底未处理彻底、改移后河道过于挨近高填方路基段、未考虑当地气候均会造成道路两侧出现异常变化。

3.2 未能有效控制路堤填料的均匀性

(1)施工分层碾压厚度过大时,难以采取有效的措施压实小颗粒填料和软弱物质;受到荷载的长期影响,回填料会出现不协调沉降变形的情况,导致路面发生局部沉陷。

(2)不同回填料性质不同,部分膨胀性较突出的回填料,在局部路基排水系统出现问题时,渗入水会导致路面局部隆起,影响行车舒适度,严重时破坏路面。

3.3 路基沉降固结期不足

业主要求工期紧,在道路完成施工后未完成自然沉降就开通。产生裂纹的地段常存在路基填筑时间短、不满足设计文件要求的沉降固结时间的问题,导致前后填筑的路基部分产生沉降差。

3.4 地面水渗漏影响

雨期排水不畅,地表水积水形成路基浸泡。雨季时,大气降水量下渗形成季节性裂隙水或潜水,填方两侧边坡排水不畅。路基地表水不能及时排除,使路基强度迅速下降,形成路基开裂现象。路基表层不能及时封闭,路基范围通常为积水形,是造成路基湿软、产生不均匀沉陷的重要原因[1]。

4 路基病害处置及加固方案

高速公路高填土路堤存在局部沉陷、路面裂缝、路基整体沉降的病害共计3处,业主、设计、监理以及项目部组织专家多次现场调查、实地勘测,根据现场反馈的裂缝位置和长度、沉降范围等问题召开集中讨论会,确定对高填方路基病害问题段进行注浆加固处理。

4.1 总体施工方案

针对K23+300~500段高填方路基纵向裂缝、K23+200~600边坡裂缝、骨架拱起问题以及K24+400~600不均匀沉降、沉陷等问题,在路基顶面和边斜坡上设注浆孔,加固路基顶面和斜坡,钻孔采用三角形布设,边长1.5 m,处理宽度为水平宽度12 m+斜向宽度8 m,注浆量=设计孔深合计×0.5。钻头直径110 mm,深度6 m。

钻灌孔设计孔深≤6.0 m时,采用一次成孔注浆法;设计孔深>6.0 m时,采用二次成孔注浆法,注浆压力0.3 MPa。

4.2 注浆工艺

注浆材料采用水泥浆液高渗透性的材料。浆压力参数及扩散半径注浆压力约0.3 MPa,可以根据现场的实际情况及经验进行适当调整,扩散半径设置为1.5 m。

4.3 钻孔注浆方法及工艺

(1)钻机引孔。

钻机采用HT110型潜孔钻机。钻孔的直径为Ф110 mm,钻孔间距1.5 m,成梅花形布设,钻孔前利用白灰标记位置,钻机采用螺旋式打孔方式,打孔深度5~6 m。钻探全部采用干钻,将钻杆钻至路基设计处理位置[2]。

(2)拌制浆液。

水泥∶水=1∶0.63,水泥采用42.5级普通硅酸盐水泥,使用当地自来水或施工用水,每批水泥进场时均进行检验,浆液的拌制用量根据现场的实际情况制定,一次不宜拌制太多,在第一次注浆时应适量拌制。

(3)下管注浆。

利用注浆橡胶软皮管进行注浆,注浆浓度根据水泥和水配比确定,根据不同深度,确保每次提升时浆孔顶点可以满足注浆要求。为了有效避免注浆导致的路基面隆起,适当加密注浆孔。

4.4 压浆

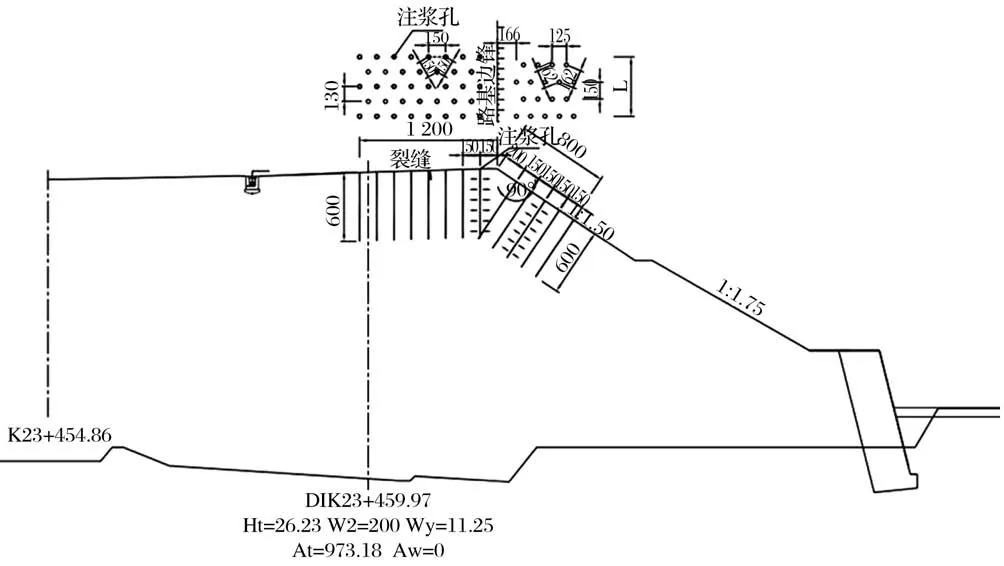

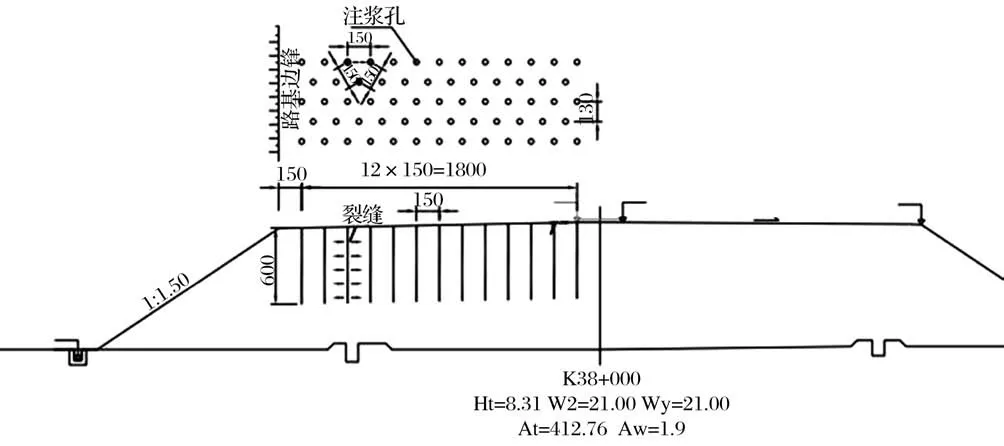

K23+300~600路基以及K24+400~600路基注浆纵断面如图1、图2所示。

图1 K23+300~600路基注浆纵断面(单位:mm)

图2 K24+400~600路基注浆纵断面(单位:mm)

采用低压压浆泵与管头连接的高压橡胶软管向孔内注浆,尽量增大浆液在地层中的扩散距离,注浆压力0.3 MPa,孔内一开始就不能注入浆液时,可以根据现场实际补打注浆孔,为保证注浆效果,可以适当加密注浆孔。

(1)注浆结束条件。

注浆压力达到0.3 MPa,水泥消耗量满足设计要求,且持续时间30 min,注入率小于20 L/min。所有注浆孔均已符合单孔结束条件,无漏注,注浆结束后必须对注浆效果进行检查,若未达到设计要求,应进行补孔注浆[3]。

(2)注浆质量检验。

设置4个检验孔,注浆结束28 d后,在注浆小范围内取芯,观察灰浆填充量。

4.5 路面重新铺筑

注浆后,必须将裂缝段落延长10 m的沥青层路面及水稳基层铣刨挖除,在水稳基层与沥青层下面层间铺1~2层玻璃纤维格栅。需要在重新测量的基础上,增加铺设一层细粒式沥青混凝土;按要求进行平整碾压,确保路面平顺。

4.6 常见问题处理措施

(1)可以使用桩位间隔施工预防穿孔,以1~2个桩位为间隔进行施工,在此过程中可以在水泥中加入适量早强剂。

(2)处理冒浆时,应立即停灌,挖开冒浆出口,采用黏性土料回填夯实。钻孔周围冒浆时,采用压砂处理,再继续灌浆,应采用稠浆间歇灌注。

4.7 治理效果及使用情况

注浆加固工程可以归属为对病害处理以及施工质量补救技术措施,为隐蔽工程。在具体施工过程中,应严格控制灌浆质量,必要时需要钻芯取样检测,确保施工质量达到设计要求。做好高填方路段排水措施,确保雨季及时排水。

对该道路加固路段横断面处设置观察点及具有固定性特征的参照物,定期对裂缝的情况进行观测,记录相关信息和数据分析。经过半年多的观察测量,经加固后的路段未发成较大位移、变形,路基以及边坡也未出现纵向裂缝、错台、沉陷和整体下沉现象,基本可以确定该路基加固段达到相对稳定,满足设计及规范要求,可以满足道路的正常营运和车辆行驶的安全。

5 结语

使用合理注浆施工技术方案和施工工艺处理高填方路段病害,形成复合地基,可以通过土体强度的改良,提高地基承载力,减少土体的压缩变形或减少土体侧向位移,取得了较好的治理效果。针对高填方路基裂缝,应坚持预防为主、治理为辅的基本防治原则,在实际施工的过程中严格按照相关规范和程序处理高填方地基技术问题。处理已经出现纵向裂缝的路基时,注浆处理技术是解决高等级公路病害的有效措施,施工过程中需要正确认识注浆处理技术的作用价值和实用性,在实践过程中总结经验,切实提高技术应用水平。