铁路隧道仰拱施工工法

2021-02-18李晓龙池建功

李晓龙 池建功

(中国建筑土木建设有限公司,北京 100073)

1 工程概况

新建某铁路客运专线工程,起讫里程DK62+730~DK67+075,全长4 345 m,设计速度250 km/h。隧道为无碴轨道,线间距为4.6 m。隧道内纵坡为8.5‰的上坡,进口至DK63+340.151段在左偏曲线(R=6 000 m),DK63+925.647~DK65+275.589段建设在右偏曲线上(R=4 500 m),其他路段均为直线形式。

2 隧道仰拱施工

2.1 仰拱初支

掌子面成型后及时安排仰拱施工并铺底,缩短中途间隔时间,尽快封闭成环,保证围岩的稳定性。仰拱施工采用全幅开挖的方法,适配自行式钢栈桥作为施工的辅助装置,以便洞身施工的顺利开展。应及时清理浮渣等不利于施工的杂物,尽快进行初期支护,有效封闭成环,将钢筋绑扎到位,浇筑混凝土。为保证断面结构的完整性,应一次浇筑成型。仰拱开挖阶段,循环进尺为3~4榀,仰拱沉降缝与洞身沉降缝的位置一致,达到沉降缝贯通的效果。

2.2 测量放样

以设计图纸为准,在现场测放隧道中心线、仰拱开挖边线,准确确定仰拱基础开挖高度并标出。测量放样后,生成一系列具有参照作用的标记,作为仰拱施工的参照基准。

2.3 仰拱开挖

正式开挖前,对排水系统的运行畅通性、边仰坡稳定性进行详细检查,出现堵塞应疏通,失稳需要加固。

准备工作落实到位后,进入开挖环节,以挖掘机为主要设备,分层、分段有序开展。局部岩石强度较大,机械开挖的进尺量较小且效果差,需要使用弱爆破的开挖方法。开挖期间使用汽车运土,避免现场堆积,人工辅助清理基底。栈桥上过车时,及时撤离下部的施工人员,待车辆安全通过后继续施工。

2.4 仰拱施工的要求

(1)施工前全面清理隧底的泥浆、积水,通入高压风,吹除杂物。精准控制开挖进尺,因操作不当或其他原因出现超挖时,使用同级混凝土回填。施工时间方面,仰拱超前拱墙二衬,仰拱以及回填混凝土施工均遵循一次成型原则,不可中途中断[1-2]。

(2)仰拱混凝土终凝后进行回填,仰拱拱座与墙基同步浇筑,仰拱的施工缝和变形缝易渗流,均进行防水处理。仰拱回填后,混凝土强度逐步增加,实测值达到5 MPa且现场无异常状况后,允许行人通行;实测值完全达到设计值后,允许车辆通行。

(3)注重对各道施工工序进行控制,形成协调的关系,仰拱施工不宜安排在夜间。

3 仰拱二衬施工

仰拱衬砌施工遵循一次成型原则,避免影响仰拱的完整性。仰拱边模材料为定型钢模,并配套适量钢管对撑,用于维持模板的稳定性,端头选用小块木模板。

3.1 仰拱栈桥的设置

本次施工采用移动式仰拱栈桥,共2座,通过建设仰拱栈桥为现场施工创设良好的条件。清基灌注衬砌混凝土时,现场的施工车辆从栈桥上通过,空间协调性较好,解决了仰拱施工与出渣等工序相互干扰的问题。

3.2 仰拱钢筋绑扎

(1)全面检查断面,判断该处是否存在欠挖,发现欠挖及时处理。钢筋绑扎时,外层定位钢筋的绑扎最关键,应加强保护层厚度控制,5 cm≤保护层厚度≤8 cm。保护层采用砂浆垫块,将该结构设置在钢筋与模板间。外层主筋、纵筋的间距分别为20、30 cm,误差不超过±10 mm。

(2)内层主筋与外层主筋共处相同的断面,箍筋绑扎注重对层间距的控制,允许误差为±5 mm。钢筋数量较多,部分区域存在交叉,该部分扎丝间隔扎结;对纵筋做固定处理时,按照每隔5个节点做一次绑扎定位的方式有序操作;内、外两层纵筋均绑扎到位后,按照要求挂设箍筋,进一步对各节点连同箍筋绑扎。

(3)钢筋绑扎是一项精细化工作,需要充分考虑预留洞室的位置以及尺寸要求,避免超限影响预留洞室正常使用。

3.3 接头焊接

主筋接头施工采用单面搭接焊作业方法,焊缝不小于10d(d为钢筋直径);应对接头做弯折处理,检查接头两根钢筋的轴线,要求其共处相同直线上。焊缝高度以0.3d以上为宜,焊缝宽度以0.7d以上为宜,成型焊缝的内部应饱满,表面平顺、无缺口。

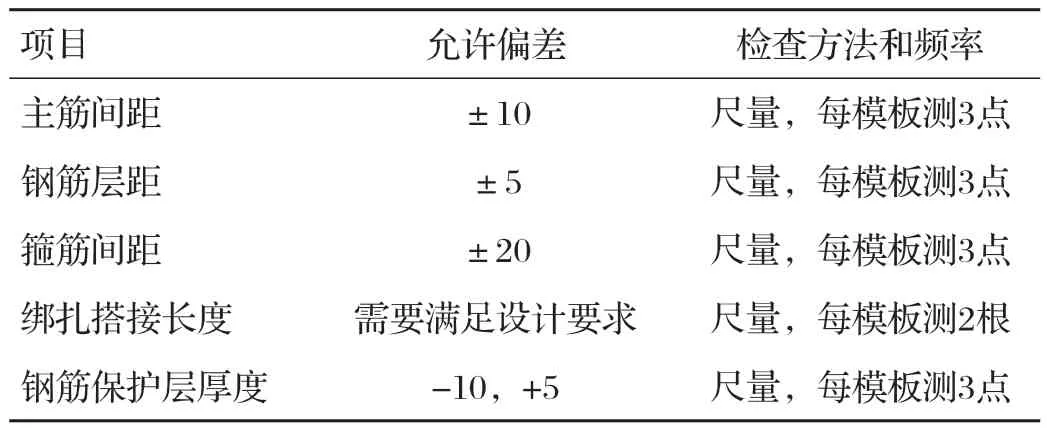

严格依据规范制作仰拱钢筋,将满足质量要求的钢筋安装到位。焊接时接头错开,设置预埋钢筋弯曲弧度时,必须充分考虑隧道断面的弧度,使两者保持一致。对仰拱二衬钢筋进行绑扎时,加强对各层钢筋间距的检测与控制,使其在工程许可范围内;根据施工条件,采用焊接定位筋的方式控制层距。衬砌钢筋实测项目较多,各自有其特定的允许偏差以及检查方法。

衬砌钢筋实测项目如表1所示。

表1 衬砌钢筋实测项目 单位:mm

3.4 混凝土浇筑及振捣

仰拱模筑施工材料为C30混凝土,以小块平面模板为基础单元,经拼接后得到完整的模板体系。施工前,清理作业面的积水、废渣,防止杂物混入影响混凝土的成型质量。施工中加密测点,及时检测,根据实测数据判断仰拱的拱度,并进行调整。仰拱混凝土浇筑做到一次浇筑成型,从仰拱中心处开始,逐步向两侧以对称的方式同步推进。为提高混凝土的密实性,浇筑时应加强振捣[3-5]。

以分层的方法有序浇筑,单层厚度不大于30 cm,每层均进行振捣处理,各点位振捣时间20~30 s,具体振捣时间根据混凝土的实际情况而定,无下沉、无气泡、有泛浆时,结束该点的振捣。

混凝土施工缝处浇筑新混凝土时,需要在施工前做好准备,如清理施工缝处的松动石子和松散混凝土,用水冲洗,使该处保持洁净。在横向施工缝处铺设水泥砂浆,厚度约15 mm(若有竖向施工缝,应刷薄水泥浆,材料的水灰比控制为0.3,具体根据实际情况调整)。可以铺设混凝土,厚度约30 cm,继续浇筑新混凝土,此时依然振捣,提高混凝土的密实度,加强对仰拱施工质量的检查。

仰拱质量检验项目如表2所示。

表2 仰拱质量检验项目

3.5 仰拱回填

检测后,得到仰拱混凝土的实际强度,将该值与设计强度进行对比分析,达到70%以上时,施工填充层。仰拱回填混凝土施工时,加强对混凝土表面标高的检测与控制。混凝土浇筑结束后,采取防护措施,短期内禁止车辆通行,否则混凝土结构会在外部荷载作用下受损。混凝土的强度完全达到设计值后,清理碎渣尘土,开放交通[6-8]。

仰拱回填实测项目如表3所示。

表3 仰拱回填实测项目

(1)混凝土分层浇筑,连续施工,若因材料供应不足、机械设备异常或其他原因中断施工,需要尽可能缩短间歇时间(短于前层混凝土的初凝时间)。不同混凝土的允许间歇时间存在差异,具体根据施工所用水泥的材料特性、现场环境温度确定,均应避免间歇时间过长。

(2)新浇混凝土与邻接已硬化混凝土的温度保持相对均衡,温差不超过15℃。混凝土表面有明显的泌水现象时,以不破坏已浇筑混凝土为前提,使用有效的方法缓解泌水。混凝土浇筑有一定的扰动作用,如混凝土卸料以及振捣均会对模板带来不同程度的冲击作用,需要安排专员检查,若有松动、变形等异常状况,及时查明实际情况,采取处理措施,直至模板恢复原状。自高处向模板内倾卸混凝土时,容易发生离析,为避免此问题,应严格控制混凝土的自由倾落高度不超过2 m。

4 结语

仰拱是隧道工程施工中的关键内容之一,也是隧道结构体系的基础部分。设置仰拱可以促进支护结构封闭成型,改善整体受力条件,增强结构的稳定性,保证隧道施工的安全性。本文提出铁路隧道仰拱的施工工艺要点,为类似工程提供参考。