25MnV链条断裂原因分析

2021-02-18文辉

文辉

摘要:通过对25MnV静拉伸试验断裂样品检测,结合Hall-Petch原理及其CCT曲线进行分析发现,链条断裂的主要原因是晶粒粗大和心部存在贝氏体、珠光体未淬透的组织。加热温度过高是心部晶粒粗大的主要原因,生产过程中应控制加热温度在920℃以下。25MnV链条淬火时,链条表面冷却速度较快,转变为马氏体组织,链条心部冷却速度慢,转变为贝氏体、铁素体,降低了链条成品的力学性能,淬火过程中应将冷速控制在50℃/s以上。

关键词:25MnV,链条, 组织, 淬火

Abstract: Based on the analysis of fracture samples of 25MnV static tensile test, combined with Hall-Petch principle and CCT curve, it is found that the main reason of chain fracture is coarse grain and the presence of bainite and pearlite in the center. Too high heating temperature is the main reason for coarse grain in the center. The heating temperature should be controlled below 920 ℃. When the 25MnV chain is quenched, the cooling speed of the chain surface is fast and transforms into martensite, and the cooling speed of the chain core is slow, which changes into bainite and ferrite, which reduces the mechanical properties of the finished chain. The cooling rate should be controlled above 50 ℃ / s in the quenching process.

Key words: 25MnV, chain, structure, quenching

采礦用高强度圆环链是矿用刮板运输机的关键零部件,也是整机最薄弱的环节。圆环链的质量稳定性直接关系到采矿的安全性,某制链企业生产的25MnV链条,在静拉伸测试过程中出现了断裂现象,达不到C级链的要求。链条制链的生产工艺:下料→热弯→扁环→抛丸处理→闪光对焊→一次预拉伸→热处理(淬火+回火)→预拉伸处理→检验→油漆。

1 试验结果与分析

1.1断口分析

根据图1所示,静拉伸样品断口无明显的宏观塑性变形,断口截面相对齐平,并且垂直于拉伸载荷的方向;断口灰暗,断面粗糙,两个规格均为脆性断裂,基本无塑性变形,无剪切唇,形貌为解理和准解理特征[1]。

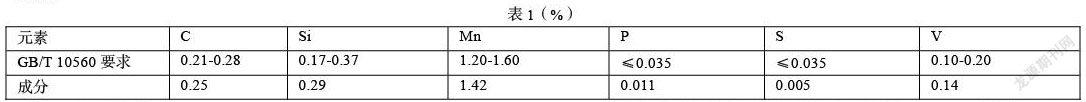

1.2 成分分析

对断裂样品进行成分分析,化学成分符合GB/T 10560中圆环链的成分要求。

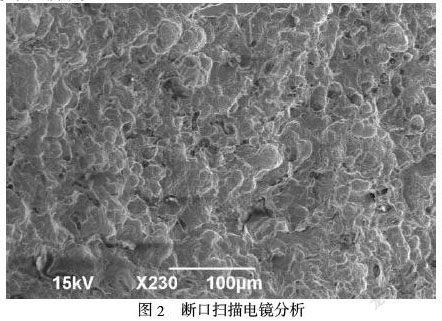

1.3 扫描电镜分析

通过对起裂点分析,断口形貌为准解理,未发现夹杂、裂纹等冶金缺陷,如图2所示。

1.4 组织分析

通过对拉伸断裂的样品断口附近组织进行分析,发现链条边部和心部的晶粒度粗大,级别达到3级,说明淬火加热温度过高,导致晶粒明显粗大。心部有明显未淬透的组织,边部为板条马氏体,如图3-图6所示。

心部的为淬透组织主要是贝氏体和少量铁素体,25MnV链条淬火时,链条表面冷却速度较快,转变为马氏体组织,链条心部冷却速度慢,组织转变为贝氏体和铁素体。由于链条淬火后出现了多相组织,致使应力分布不均,易产生变形应力,也容易萌生裂纹源,降低链条的力学性能。

该链条采用400℃中温回火,回火时板条马氏体只是发生一定程度的回复,位错进行重新排列,异号位错相互抵消,形成位错胞壁结构,板条马氏体内的位错密度依然较高,从微观组织观察并未发现机体再结晶的现象,由于钢材碳含量较低,回火温度位于中温区间,板条铁素体的过饱和度较小,钢中的碳大部分以碳化物形式析出。

同时对静拉伸试验合格的同规格样品进行金相组织分析,发现样品的组织和晶粒度正常,心部为均匀的板条马氏体,如图7、图8所示。

1.5 硬度分析

对静拉伸断裂样品及合格样品进行硬度分析,如表2所示,静拉伸合格样品平均硬度403HBW,静拉伸断裂样品平均硬度373HBW,其中心部硬度只有302HBW,同时能够证明静拉伸试验断裂样品心部未能完全淬透。

1.6 淬透性曲线计算

对25MnV的淬透性曲线进行了计算,其临界淬透直径DI=31.2mm,说明Φ26mm直径的圆棒是能够淬透的。

2 分析与讨论

李亚欣等人[2]研究了25MnV的相变规律,当冷速为30℃/s时,相变组织主要是贝氏体和马氏体,较少量的铁素体。当冷速≥30℃/s时,随着冷却速度的加快,马氏体的转变量逐渐增加。冷却速度为40℃/s时,相变组织为少量贝氏体和马氏体。冷却速度为50℃/s时,组织中几乎全部为板条状马氏体。

结合25MnV的CCT曲线及断裂链条的硬度判断,断裂链条的心部冷速很可能在30℃/s以下,心部存在贝氏体、少量的铁素体等未淬透组织,是链条断裂的原因之一。

淬火温度对25MnV钢晶粒度也有重要影响,当淬火温度升高时,25MnV钢的奥氏体晶粒尺寸缓慢增大,830℃淬火得到的晶粒为12级,随淬火温度的升高,组织逐渐粗大, 930℃淬火奥氏体晶粒最粗[3-4]。根据相关理论可知,奥氏体晶粒的增大速率与加热温度之间遵循如下关系:

式中:V 表示奥氏体晶粒的增大速率;D 表示不为零的正数;Q 表示材料活化能;R 代表玻尔兹曼常数;T表示材料的加热温度。因此,当淬火温度升高时,晶粒原子扩散的活化能 Q 降低,并且晶粒的增大速率 V 会升高,奥氏体晶粒尺寸逐渐增大。

奥氏体中不同碳浓度微区的Ms点不同,低碳微区Ms点较高,淬火冷却过程中首先形成马氏体,高碳微区Ms点较低,后生成马氏体。马氏体转变具有非等温特性,由于形成温度不同,马氏体片不能穿越不同的碳浓度区而长大。因此马氏体被细化,这种细化会带来钢的强度的升高。奥氏体化温度越低,碳原子分布越不均匀,马氏体板条束尺寸越小。随淬火温度的升高,碳原子扩散加剧,奥氏体晶粒中碳浓度趋于均匀,马氏体板条束尺寸增大,钢的强度降低。

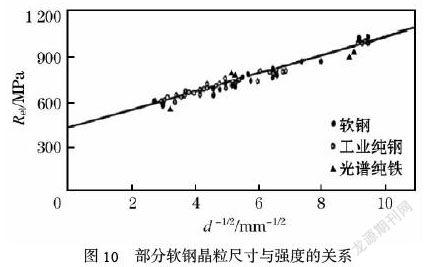

晶粒度对材料的脆性断裂有重要的影响,晶粒粗大会导致材料的韧性下降。大量实验证实了多晶体材料的外加切应力τ与晶粒直径平方根的倒数呈线性关系,Hall和Petch首先通过试验数据归纳出这个关系[5],即τ=τ*+kd-1/2。该公式已经得到很好的验证,具有较好的试用性,如图10所示的几种钢的晶粒尺寸与下屈服强度的关系[6],由于常温下晶界对位错运动的堵塞,造成晶界越多,晶粒越细,材料的强度就越高。

断裂韧性与晶粒尺寸大小相关,如果材料晶粒越粗,则晶界面积越小,故在一定区域内形变进而裂纹失稳扩展所需消耗的能量就越小,即KIC就越小,越容易断裂。

通过分析可知,本次断裂是在弹性应力范畴内在许用应力条件下一次加载引起的脆性断裂,这类断裂常常发生有外在原因或内部原因。外在原因包括受载时加载速率、环境温度、工件设计形状引起的应力集中,根据试验条件,外部原因可以排除。断裂链条内部存在未淬透组织和晶粒粗大的问题,断裂的主要原因。

3 结论

1)通过对25MnV静拉伸试验断裂样品检测,结合Hall-Petch原理及其CCT曲线进行分析发现,链条断裂的主要原因是晶粒粗大和心部存在贝氏体、珠光体未淬透的组织。

2)加热温度过高是心部晶粒粗大的主要原因,生产过程中应控制加热温度在920℃以下。

3)25MnV链条淬火时,链条表面冷却速度较快,转变为马氏体组织,链条心部冷却速度慢,转变为贝氏体、铁素体,降低了链条成品的力学性能,淬火过程中应将冷速控制在50℃/s以上。

参考文献:

[1]钟坤鹏. 断口学.[M]. 高等教育出版社. 2006:182.

[2]李亚欣,刘雅政,赵金锋. 冷却速度对25MnV/P110钢级石油套管相变规律的影响[J]. 钢管. 2009,38(1):22-25.

[3]吴学林,李正嵩,练昌 等.淬火溫度对25MnV钢组织性能的影响分析[J].冶金与材料. 2019,39(3):18-19.

[4]李安铭. 25MnV钢零保温奥氏体逆相变淬火[J]. 煤炭学报. 2006,31(1):129-133.

[5]邹章雄. Hall-Petch关系的理论推导及其适用范围讨论[J]. 2012,30(6):13-16.

[6]金属学原理[M]. 北京:冶金工业出版社,2001