金属隔膜贮箱薄壁异型支撑环车削技术

2021-02-17张勇武晓平

张勇 武晓平

摘 要:金属隔膜贮箱用钛制支撑环是防止膜片反向失稳的关键部件,其机械结构特点为薄壁和异型。该零件传统的加工方法中涉及数控车削和镗孔等多个工种。本文利用车铣复合加工中心,通过调整工艺顺序、制作专用刀具、发挥编程技巧,将原本复杂的多个工序综合为一道车铣复合,大幅缩短了加工周期,提高了零件质量。

关键词:支撑环 薄壁零件 精密切削 刀具及切削参数 0.8±0.05mm壁厚

一、概述

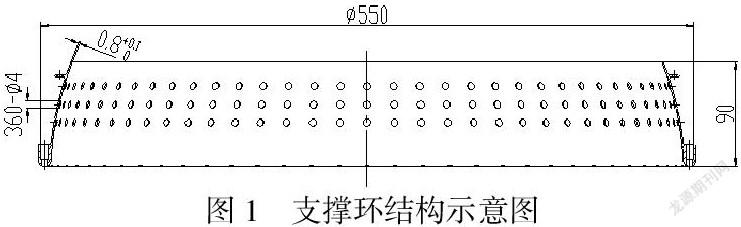

该零件为某型号金属隔膜贮箱所用支撑环,结构示意图如图1所示。该零件壁薄且异型,主体壁厚尺寸为0.8±0.05mm,共分布有360个“减重孔”和“通气孔”。

采用车铣复合中心加工该零件实现了一次装夹下完成数控车削和镗孔,大幅提高了生产效率和加工精度;同时,将原本的先车“内”→后车“外”的加工顺序调整为先车“外”→后车“内”,无需使用球头工装支撑工件,大幅降低了工装制作的成本。经过改进后的加工工艺流程如图2所示。

车铣复合加工中心的合理利用,可以将原本复杂的多个车、镗工序合并为一,同类零件的加工中均可推广使用,大幅提高了生产效率和加工精度。

二、加工难点分析

(1)该零件材料为钛合金(TC4),主要加工特性为变形系数小;热导率低;化学活性高;切削温度高;冷硬现象严重、单位面积上的切削力较大;刀具易磨损等。

(2)该零件壁厚一致性要求高,设计值为0.8±0.05mm;若采用先车“外”、后车“内”的工艺顺序,薄壁的加工过程内表面无球头支撑,需选择尽量小的切削用量,减小单位面积的接触力和变形应力。

(3)支撑环主体除了0.8mm厚的薄壳结构,还分布有1mm厚的加强筋及3mm宽的环槽,三种结构的加工均需要设计专门的车削刀具。

(4)车铣复合加工中心上一次装夹完成车削和镗孔,其中镗孔包括端面72-Φ3mm的“通气孔”和288-Φ4mm“减重孔”,均需调用动力头装置采用模态循环钻孔的方法实现。

三、解决方案

3.1切削参数

针对钛合金(TC4)的加工特性,通过查阅相关钛合金的切削参数,再通过试切削来确定该零件的加工参数。该参数可以保证零件车削加工,对于同类材料零件加工提供了借鉴经验。

确定从以下5个方面进行切削参数选择,a使用较低的切削速度;b选择相对较大的切削深度;c选用合适的刀具;d加工中避免暂停和加工行进方向的突变;e保证工件充分冷却。

3.2零件加工

3.2.1内弧面的加工

该零件内、外弧面的加工,都不能采用传统的规则薄壁球类壳体加工方案。内弧面的加工设计要求支撑环大口端R7mm翻边同心与内弧面曲线轴向同心,如果二者存在偏心,会直接影响支撑环与金属隔膜的装配,导致产品尺寸不合格。为此,内弧面与过渡圆滑R7的加工在一次加工中完成,保证同心。

3.2.2外弧面的加工

外弧面的加工过程中,为了降低U型槽的加工难度,采用了多工步、多刀具的加工方案。首先,将支撑环毛坯整体壁厚加工至一定尺寸,再对U型单独进行车削,将外弧面整体分割为3个相对独立的单元进行加工。

为保证加工质量,按照U型槽尺寸及形状进行刃磨合理刀具,确定了合理精确刀具角度。在加工过程中首先使用粗车刀具完成U型槽粗加工工步,其次使用精车刀具车削U型槽剩余部分。

3.2.3环形槽加工

环形槽的加工分两步走,第一步用手工刃磨刀具采用左右赶刀的方法粗车槽型;第二步用端面精车槽刀对3mm环形槽进行精车,保证其尺寸公差。

3.2.4“减重孔”和“通气孔”的加工

车铣复合加工中心上一次装夹完成“减重孔”和“通气孔”的镗孔加工,其中镗孔包括端面72-Φ3mm的“通气孔”和288-Φ4mm“减重孔”,均需调用动力头装置采用模态循环钻孔的方法实现。

3.3刀具设计

3.3.1刀具材料的选择

经过查阅相关资料并经过多次试验后,发现使用YG643钨钴类硬质合金刀具,所加工出的零件表面粗糙度可以满足设计要求,加工过程中刀具磨损很小,未出现粘接现象,经过使用大剂量的乳化液充分冷却,完全可以满足该类零件的加工要求。

3.3.2刀具幾何参数选择

(1)前角和刃倾角:选择较小的前角和刃倾角,为增加切削刃的强度,该零件的加工中我选取了前角为4゜~ 8゜,刃倾角为0゜~ -5゜。

(2)后角:为了减小刀具后刀面与过渡表面和已加工表面的接触面积,选取了10゜~ 15゜较大的后角。

(3)主、副偏角:为改善加工超弹钛的散热条件,减小主切削刃上的载荷,按照加工所允许的最小条件,刃磨出了刀具的主、副偏角。

3.3.3刀具形状的选择

传统的刀具无法满足该零件的加工要求,根据零件结构特征,制作专用刀具来完成该零件的车削加工。

3.4程序编制

将原有手工编程改为运用NX10.0软件编程,大幅度缩减编程辅助时间,更重要的是保证了程序的正确性和重复利用性。

3.5在线加工

3.5.1在机床内设定相关参数:I/O通道,波特率.奇偶校验等。

3.5.2在电脑上的PCIN传输软件中设定对应机床设置的参数,并应与其保持一致。

3.5.3将R-232电缆接好,选择机床的远程控制状态,在PCIN软件中载入加工程序,执行机床的循环启动即可。

四、小结

运用本章所阐述的工艺方法可以保证零件尺寸满足设计要求,加工工艺顺序合理。所制作的专用自制刀具加工出的U型槽壁厚、3mm环形槽、加强筋以及与金属膜配合的圆弧尺寸精度均合格,表面粗糙度满足要求,于此同时减少了参与该零件加工的设备数量及操作人员,缩短了加工周期,大大降低了该异形支撑环的生产成本,起到了降本增效的作用,同时为该类型零件的加工奠定了坚实基础。

参考文献

[1]宋理敏,吴永钢.薄壁零件的数控车削加工工艺研究.机床与液压,2013,(7),69-70。

[2]陆剑中,周志明.《金属切削原理与刀具》 北京:机械工业出版社,2007.

[3]司乃钧,屈丽,张亮峰.《机械加工工艺基础(第二版)》北京:高等教育出版社,2001.