BH-VDT大尺寸垂直钻井工具设计优化与应用

2021-02-16康建涛苏海峰张川崔永林柳江周智

康建涛,苏海峰,张川,崔永林,柳江,周智

1.中国石油渤海钻探工程有限公司工程技术研究院,天津 300270 2.中国石油渤海钻探工程有限公司库尔勒分公司,新疆 库尔勒 841008

新疆油田南缘区块地质条件受构造运动的影响,平面上南北分带(齐古冲断带、乌奎褶皱带),东西分段(东、中、西),普遍具有上部高陡紧闭,下部宽缓完整的特征,地层倾角15°~45°,最大可达78°,常规钟摆钻具控制井斜十分困难,对下入大段大尺寸套管也增加了难度,且塔西河组-沙湾组砾石层发育,钻进过程中钻具振动剧烈,可钻性较差[1-5]。因此,在该区块∅571.5mm大尺寸井眼使用垂直钻井技术十分必要。

其他油气田及区块由于地质因素导致井身结构设计与南缘区块有很大差异,∅571.5mm井眼的设计井深往往不超过400m,对大尺寸垂直钻井工具的需求量较少[6-11]。渤海钻探工程有限公司自主研发的BH-VDT垂直钻井(以下简称BH-VDT垂钻)工具一般通过更换不同常规标准尺寸推靠翼来满足不同井眼的施工要求,BH-VDT5000垂钻工具为最大尺寸垂钻工具,适用于∅406.4~∅444.5mm井眼的垂直钻进。要满足南缘区块二开∅571.5mm大尺寸井眼垂直钻进就要加大推靠翼尺寸,而BH-VDT垂钻工具悬挂推靠翼尺寸越大,对工具的抗拉和抗扭的性能要求也越高。为满足该区块大井眼垂钻工具安全钻进的需求,渤海钻探工程有限公司对BH-VDT5000垂钻工具进行了优化设计,2020年在新疆油田南缘区块天湾1井二开∅571.5mm大尺寸井眼应用并获得成功。

1 BH-VDT垂钻系统结构及工作原理

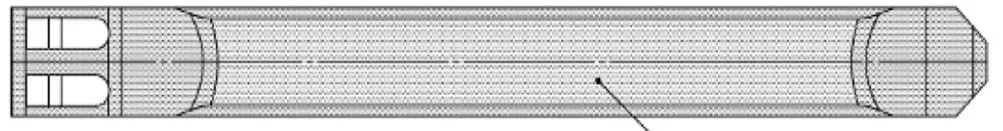

BH-VDT垂钻系统主要由井下闭环控制系统、供电和信号上传系统、地面解码系统3部分组成:井下闭环控制系统包括驱动轴、工具本体、推靠翼、压力补偿器、轴承装置、液压泵、测量和电子控制电路等;供电和信号上传系统包括发电机、整流电路和脉冲发生器等;地面解码系统包括压力传感器、TFR地面解码器和计算机等,该系统是机电液一体化产品。BH-VDT垂钻工具结构如图1所示。

图1 BH-VDT垂钻工具结构示意图Fig.1 Schematic diagram of Structure of BH-VDT vertical drilling tool

BH-VDT垂钻系统工作时,当测斜仪监测到井斜以后将信号传输到电子控制系统,电子控制系统激发导向液缸产生动作,将相应位置的导向块推出,推靠翼支撑在井壁上防止工具本体旋转,并给钻头施加一个侧向力,使钻头重新回到垂直方向。

液缸工作原理如图2所示,2个液压活塞(土黄色)伸出产生反向合力,推动钻头向红色箭头方向移动,从而保证钻头沿垂线钻进,实现防斜打直的目的。

图2 液缸工作示意图Fig.2 Schematic diagram of working of hydraulic cylinder

液压导向控制系统的部件、传感器和电子系统位于推靠翼后置腔室,测量元件和导向元件所需电能和液压能由发电机和液压泵提供,发电机依靠钻井液驱动叶轮发电。系统使用MWD脉冲发生器传输钻井过程中测量到的井斜数据、井下导向压力、发电机电压等参数。

2 BH-VDT大尺寸垂钻工具结构优化

BH-VDT系列常规尺寸垂钻工具分为BH-VDT4000和BH-VDT5000,2种系列垂钻工具分别悬挂不同尺寸的推靠翼,可满足∅311.2~∅444.5mm之间井眼尺寸的钻进要求,具体如表1所示。

表1 常规施工井眼直径

随着塔里木油田深井与超深井的日益增多,井身结构也发生变化,二开井眼尺寸由∅444.5mm增加至∅571.5mm。为满足大井眼的垂直钻井施工要求,渤海钻探工程有限公司工程技术研究院针对BH-VDT5000垂钻工具进行了优化设计,重新设计了适用于∅571.5mm井眼施工要求的非常规垂钻工具。

2.1 推靠翼结构优化

适用于∅444.5mm井眼施工的推靠翼如图3(a)所示,推靠翼厚79.75mm,长1146mm,宽110mm,质量40kg,工具工作时伸出最大外径∅463.5mm。适用于∅571.5mm井眼施工的推靠翼如图3(b)所示,推靠翼厚度为143.25mm,长1146mm,宽110mm,质量58kg,工具工作时伸出最大外径可达590.5mm,完全满足∅571.5mm井眼施工要求,可以达到纠斜的目的。大尺寸推靠翼由于体积、质量较大,为减轻其重量在保持其强度的同时设计为内镂空结构,提高了井下安全性。

图3 适用于不同直径井眼的推靠翼Fig.3 Thrust wings suitable for different diameter boreholes

2.2 锁紧装置强度优化

锁紧装置是工具内部克服外部传递扭矩的主要装置,推靠翼越厚,力臂就越长,对工具本身内部产生的扭矩也就越大,工具的抗拉性能受到极大的影响[12,13]。常规型锁紧装置已经无法满足悬挂大尺寸推靠翼的使用要求,所以必须对锁紧装置的材质及厚度开展优化设计,达到安全可靠的使用目的。

为提高锁紧装置的抗拉性能,优化了止退垫圈的材质(由之前的Q235A优化为302),拉伸强度由之前的375MPa增加至520MPa。锁紧功能主要依靠止退垫圈实现,如图4所示。为提高锁紧装置的强度,除了对止退垫圈的材质进行优化,还对厚度进行了改进,由之前的2.5mm加厚至4mm。

图4 锁紧装置结构图 Fig. 4 Structural diagram of locking device

通过SolidWorks软件模拟加载100kN,由图5可以看出,经过对其材质与厚度的改进后,工具的整体抗扭和抗拉性能得到了大幅度的提高,可满足BH-VDT垂钻工具悬挂大尺寸推靠翼在大尺寸井眼中的施工要求。

图5 锁紧装置改进前后应力分析对比图Fig. 5 Comparison diagram of stress analysis before and after improvement of locking device

3 BH-VDT大尺寸垂钻工具应用实践

3.1 应用井况

天湾1井是新疆油田在准噶尔盆地南缘冲断带布置的一口风险探井,设计井深7950m,采用五开井身结构完井。二开设计钻头尺寸为∅571.5mm,井段200~2800m。地质资料表明,该区块地层倾角为10°左右,钻进防斜问题较为突出,要求二开井眼应用垂直钻井技术。

3.2 工程设计难点及技术措施

1)地层倾角大,井斜控制困难。邻井东湾1井地层较为平缓,约0~10°,砾石层厚度达1850m;齐北1井上部无砾石层,但地层高陡,倾角55°~60°,钻进中易产生井斜。采用国产滑动式BH-VDT垂直钻井技术进行防斜打直。

2)上部砾石层发育,钻进过程中跳钻严重。二开∅571.5mm井眼钻遇地层为第四系、新近系独山子组、塔西河组上部,上部钻遇约1850m砾石层,跳钻严重,钻具事故风险高。采取配合使用水力加压器或减震器降低跳钻,并及时调整钻井参数的措施。

3)上部地层疏松,渗透性好,井漏风险高,井壁容易失稳。采取保持钻井液液柱压力高于地层坍塌压力,提高钻井液护壁和封堵性,并坚持“两短一长”的短起下措施,通过提拉稳定井壁。

4)大井眼摩阻大,起下钻易发生阻卡。打完立柱划眼2遍,无阻卡后再接立柱,每钻进200m短起下1次,起下钻遇阻卡吨位不超过100kN,否则采取划眼及倒划眼方式处理。

5)井眼尺寸大,环空返速低。二开为∅571.5mm大尺寸井眼钻进,环空返速低,携岩困难。调整好钻井液性能以保证携砂,在井下及机泵条件允许时尽量提高排量,增加环空返速满足携岩的要求。

6)二开∅473.1mm套管下深2800m,悬重5310kN。使用该井身结构套管下入井段长、悬重高、间隙小、套管下入难度大。钻进过程中保证井身质量,尤其做好上部地层的防斜打直,同时下套管前进行通井,提高钻井液润滑性,保障套管顺利下入;当阻卡严重时要进行扩眼作业,使用卡盘及7500kN吊卡、吊环,以确保套管顺利下入。

3.3 垂钻工具施工难点及技术措施

3.3.1 施工工艺

天湾1井二开井段钻遇第四系、新近系独山子组、塔西河组,中上部以砾岩为主,中下部泥岩、砾岩、砂砾岩等软硬岩性交变互层,工具在井下要承受跳钻、大扭矩的考验,对工具的抗扭、抗拉及垂钻工具使用的安全性提出了更高要求。

1)优化钻具组合。二开钻具组合:∅571.5mm牙轮/PDC+VDT工具+转换接头+SJ242水力加压器/241双向减震器+转换接头+∅279.4mm LDC×1+568mm F1+∅279.4mm浮阀+转换接头+∅228.6mm LDC×6+转换接头+∅203.2mm LDC×6+转换接头+∅139.7mm WDP×5+∅149.2mm DP。天湾1井二开均采用单扶组合,该组合只有1个扶正器,本身为强降斜组合,其优点是钟摆侧向力大、降斜率高;缺点是井眼方位稳定性差且不能承受大钻压。当BH-VDT垂钻工具工作时,相当于在近钻头处增加了一个变径扶正器,整个钻具调整为弱降斜组合,钻进时既能承受较大钻压又能平滑降斜,同时BH-VDT垂钻工具始终推靠井壁高边,使钻头既能保持垂直方向钻进,又能达到稳定降斜的目的,符合天湾1井实际需求,最终现场采用该组合实施控斜钻进。

2)优化参数设计。在砾岩层钻进时严格按照垂钻三维振动数据要求使用牙轮钻头,合理优化钻井参数,保证X轴振动<2g(g为重力加速度),Y轴振动<1g,Z轴振动<1g,超出该振动值时应及时降低钻井参数,保证工具的工作时效。

3)优化扭矩。虽然工具设计的最大扭矩为30kN·m,但为了保障工具的安全和长寿命,针对∅571.5mm这种大尺寸井眼,最大安全扭矩设置为20kN·m。

3.3.2 垂钻工具

中上部以砾岩层为主,考虑砾岩的硬度较高,会对工具产生一定的磨损,影响工具的使用寿命[14,15],所以对垂钻工具抗磨性也提出了更高要求。针对以上难点,为防止新型加厚型推靠翼在上部砾岩层钻进时磨损严重,背部整体耐磨层采取激光熔覆处理(见图6),粉末材料为50%WC和50%Ni,镀层厚度(1+0.2)mm,洛式硬度≥60。最后对耐磨层进行打磨光滑处理,以保证工具推靠翼整面在井下的稳定性及安全性。

图6 大尺寸推靠翼背部处理 Fig. 6 Back treatment of large size thrust wing

3.4 应用实践

优化后BH-VDT5000垂钻工具于230m深度入井,井斜0.6°,钻进2800m出井,井斜0.1°,90%井段井斜控制在0.2°以内,井身质量控制良好,总入井时间1438.5h,总进尺2570m,其中最大单趟入井时间达到了308h,工具性能表现稳定。

3.4.1 砾岩地层

第一趟钻选用欠尺寸推靠翼,最大工作外径为∅577mm,比井眼尺寸大5.5mm,由于上部砾石层胶结疏松,井壁容易失稳,井眼扩大后,工具推靠翼纠斜效果较差,钻进至480m时井斜达到了1.3°,及时起钻更换成工作外径最大达到∅590mm全尺寸推靠翼,第二趟钻进尺100m后井斜纠回至0.1°,之后在砾岩层钻井中延续全尺寸推靠翼的选用,井斜控制良好。

在钻进至1400m时,井下钻具振动持续加剧,该趟钻入井26h,工作14h,X轴、Y轴、Z轴平均振动值分别为1.77g、1.43g、0.85g,信号消失前2~4h平均振动值上升,X轴、Y轴、Z轴分别达到了1.85g和2.03g、1.62g和2.03g、1.03g和1.17g,大大超出工具所能承受的振动范围,最终导致工具信号突然消失。工具出井后检查发现,由于剧烈振动导致电路板盖板松动,泥浆进入系统,致使电路短路,此趟钻具体振动值见表2。

表2 垂钻检测振动值

工具再次入井时严格按照三维振动值情况控制钻进参数,最终钻进至2228m顺利穿越了砾岩层,既保证了工具在井下的安全性,也保证了钻进的时效性。

3.4.2 泥岩地层

钻进至1833m后泥岩渐多,起钻更换PDC钻头钻进,由于BH-VDT为滑动钻进方式,推靠翼推靠井壁不随中心轴旋转,为降低推靠翼与井壁间的黏卡问题,针对垂钻工具推靠翼尺寸进行了优化,优选使用最大工作外径577mm欠尺寸推靠翼,在满足井下纠斜的前提下也降低了推靠力,提高了井下工具的安全性,钻进至2800m中完井深未出现因工具使用造成的井下复杂情况发生。

3.4.3 效果分析

经过对大尺寸推靠翼及锁紧装置的优化,在天湾1井二开应用过程中无任何因工具使用造成的复杂情况发生,其中最大单趟入井时间达到了308h,工具表现稳定,长时间使用也没有对工具内部结构造成损伤。天湾1井二开钻井的成功应用表明,改进后的BH-VDT非常规尺寸垂直钻井工具可满足山前复杂井的施工要求,达到了防斜打直、提高机械钻速、节约钻井周期的目的。

4 结论及建议

1)通过对垂钻工具的锁紧装置的材质及厚度的优化及现场应用获得成功,说明当前垂钻工具悬挂大尺寸推靠翼配合减震工具满足在南缘区块砾岩层中的钻进要求。

2)在砾岩地层使用滑动式垂直钻井工具,井壁对工具磨损较小,工具性能稳定,提高了工具的使用寿命,最长入井时间达到了308h,减少了起下钻次数,缩短了钻井周期。

3)新疆油田南缘区块工程地质复杂且工程难点多,进一步提高大井眼垂钻工具应用中的安全性,天湾1井的成功应用为BH-VDT6000垂钻工具的研发提供了技术参考。

猜你喜欢

杂志排行

长江大学学报(自科版)的其它文章

- 一种改进的多任务级联卷积神经网络人脸检测算法

- A resilient control framework of droop-controlled microgrids for fault-tolerant operation

- Opening flexible resources by integrating energy systems: A review of flexibility for the modern power system

- An overview for emerging control issues in microgrids: Challenges and solutions

- 一种新型含沥青质储层解堵液体系的研究

——以四川盆地龙女寺龙王庙储层为例 - 稠油油藏常温水驱自乳化效果评价

——以准噶尔盆地昌吉油田吉7井区为例