DIMINE矿业软件在普朗铜矿8~20线生产综合研究中的应用

2021-02-15羊劲松吴维虎董桥峰李志鹏

羊劲松,吴维虎,董桥峰,尹 俊,李志鹏

(1. 云南迪庆有色金属有限责任公司,云南 迪庆 674400;2.中国有色金属工业昆明勘察设计研究院有限公司,云南 昆明 650051)

普朗铜矿一期采选工程已进入生产阶段,正在冲刺采选矿石量1250万吨/a、年产精矿含铜5万吨的目标。初步设计一期采选工程范围为7~20线3720 m以上矿体,目前首采矿块为7~8线,8~20线为后续采场[1]。目前,8~20线3720 m范围生产探矿工作已结束,开展生产地质综合研究,是为精确了解矿体、夹石的三维空间形态、产状、品位和分布规律,系统总结地质规律,为采矿设计、放矿计划编制、四级矿量计算、损失贫化管理等工作提供依据。

本文以DIMINE数字矿山软件为平台和工具,更新普朗铜矿地质数据库,创建8~20线第四系模型、矿体模型和块段模型,结合地质统计学功能,估算8~20线3720 m标高以上矿体资源储量,展现伴生元素空间分布形态特征,系统分析损失贫化,为采矿设计提供依据,对矿山达产达标,保障持续生产具有重要意义。

1 普朗铜矿8~20线生产地质综合研究

1.1 生产地质综合研究

生产地质综合研究是指在采掘生产过程中,随着生产发展,紧密结合生产地质工作进一步查明矿区及采区地质构造条件和矿体产状、形状特征,直接指导采掘生产、提高地质工作质量。不断总结矿体空间赋存及内外部变化特征,建立矿床定性或定量模型,为勘探、开采的规划与决策,为勘探方法选择提供依据[2]。

1.2 8~20线生产地质综合研究

8~20线生产地质综合研究的主要工作内容包括:研究矿体特征,总结地质规律;采用DIMINE三维矿业软件开展地质建模工作,估算主、伴生元素资源储量,研究伴生元素分布规律,分析地质可靠程度,为采矿设计提供依据,为后期放矿计划编制、四级矿量计算、采矿损失贫化管理等生产技术工作提供支撑和平台。

2 矿床地质特征

普朗铜矿是我国知名的印支期超大型斑岩铜矿。矿床具典型的“斑岩型”蚀变分带,全岩矿化,成矿元素以铜为主,伴有Au、Ag、Mo、S等关键金属。矿体呈大透镜状,NW向展布,平面上为一不规则“多节葫芦”形,在剖面上呈筒状。显示中部矿体厚大、品位高,向四周厚度逐渐变薄、铜品位逐渐变低特征。矿体顶、底板与含矿岩石一致,主要为石英二长斑岩,其次为石英闪长玢岩、花岗闪长斑岩。矿石工业类型以石英二长斑岩型铜矿石为主,主要为硫化矿。控制矿体垂深2.23 m~1193.35 m,铜品位0.20%~3.63%,平均0.40%,品位变化系数65.78%,属较均匀型[3-6]。

具有矿石储量较大、品位低,物质成分简单,矿化均匀;矿体厚大、埋藏较浅、倾角较陡,围岩稳固,适宜采用自然崩落采矿法低成本开采、矿石易选等得天独厚的优势[1]。

3 矿床三维地质建模

3.1 地质数据库创建

本次研究在原有数据库基础上,补录了8~20线范围内45个生产探矿钻孔原始数据及8787.7 m的坑道数据,更新后的普朗铜矿KT1矿体地质数据库共计661个勘查工程,其中钻孔290个,坑道296条,探槽及剥土75条,样品数为58 365件,其中0.3%>铜品位≥0.2% 的样品为11 498件,铜品位≥0.3%的样品为18 210件,应用DIMINE软件创建地质数据库(图1)。此次工作所使用的数据类型齐全、相互匹配,能够满足资源储量核实估算的需要。

图1 普朗铜矿地质数据库Figure 1 Geological database of Pulang Copper Mine

3.2 地质模型创建

3.2.1 矿体模型

本次创建矿体实体模型以8~20线生产探矿总结报告编制的AutoCAD地质平剖图件为基础,将图件导入DIMINE软件[7]。先进行地质解译,圈定矿体轮廓线之后,依据矿床成矿规律,按照地质勘查规范,利用DIMINE软件的连线框实体工具,建立普朗铜矿8~20线矿体实体模型。

3.2.2 矿体模型与地表模型的布尔运算

导入已知测量资料建立地表模型,利用DIMINE软件布尔运算功能,对地表模型和实体模型进行实体运算,将超过地表以上的部分实体模型切掉。

3.2.3 地质模型创建结果

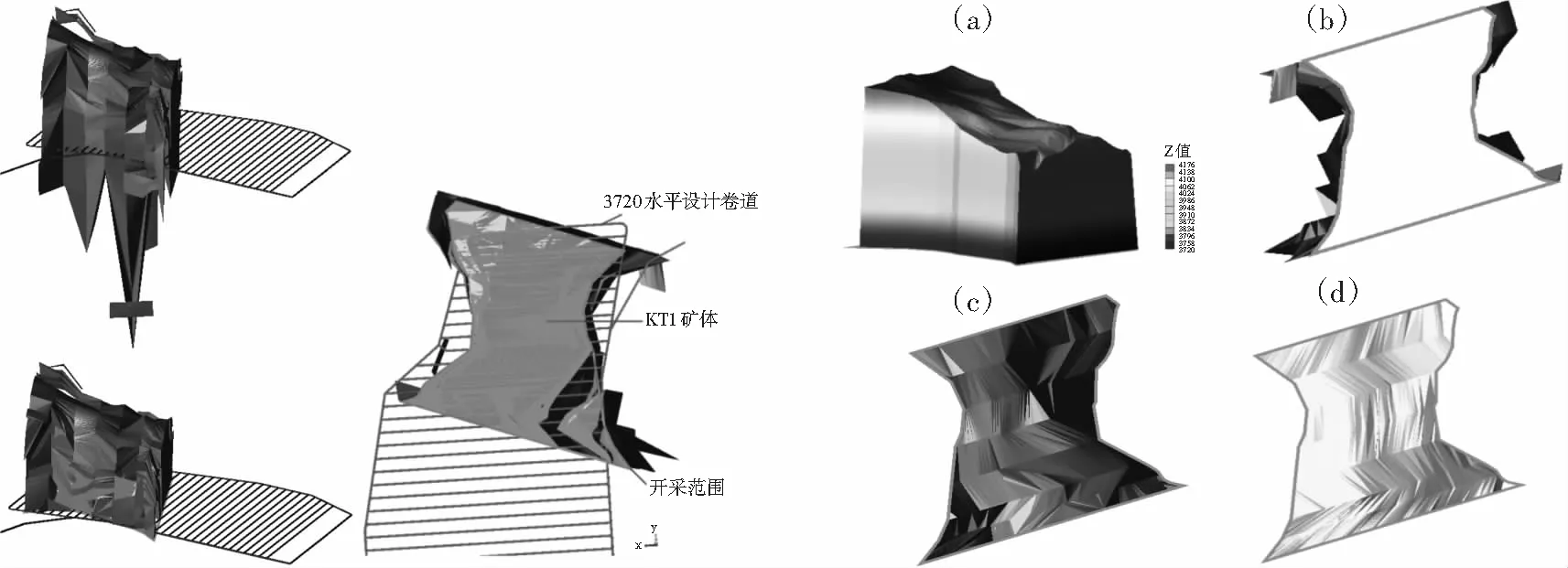

调入数据库文件和三维地质模型之后的三维可视化表达,可直观、清晰的揭示矿体、地层、构造等地质体与矿山实际生产(工程模型、地质数据库、开拓系统)的空间关系(图2 )。

(a) 俯视图

3.3 矿床块段模型创建与品位估值

块段建模是在三维结构模型基础上,利用采集到的空间属性信息,采用地质统计学方法,完成三维属性建模,主要表现实体内部属性。据地质数据库的统计分析,结合矿床地质特征,确定单元块尺寸为8 m×8 m×5 m,在空块模型中导入构建好的矿体实体模型,利用普通克里格法进行品位估值。由于矿体总体形态较简单且以钻探工程揭露为主,于7~8线之间勘探网度设为80 m×60 m,沿走向、倾向及厚度方向依次按照740 m、400 m、50 m为搜索半径进行赋值,同时依据勘查类型及控制工程的疏密划分相应的储量级别,综合确定80 m×60 m、160 m×120 m及320 m×240 m工程间距为探明的、控制的、推断的资源储量。

4 DIMINE软件在生产地质综合研究中的应用

4.1 资源储量估算与评价

4.1.1 资源储量估算

利用样品组合文件和确定的Cu元素理论变异函数,采用DIMINE软件中的普通克里格法对块段模型进行Cu元素的品位估值,采用距离幂法对Au、Ag、Mo、S元素品位估值。利用品位估值后的属性模型,运用DIMINE软件对资源储量估算结果进行统计。

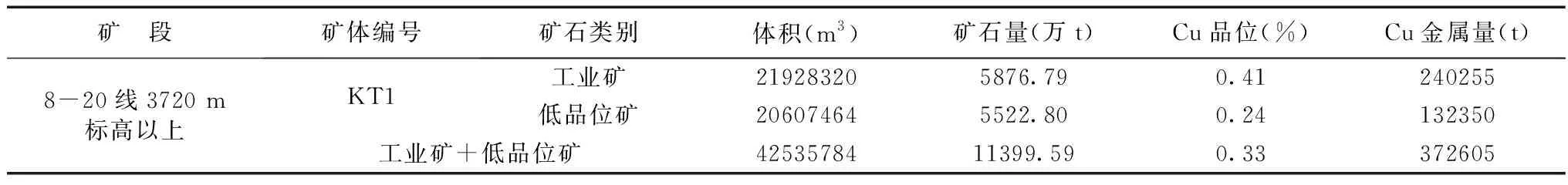

本次资源储量估算范围内(8~20线3720 m标高至地表),KT1矿体共估算得铜矿石量11 399.59万t,Cu金属量372 605 t,平均品位0.33%。具体结果见表1。

表1 DIMINE软件普通克里格法估算铜资源/储量汇总表

4.1.2 资源储量估算结果评价

为确保地质模型准确、资源储量估算结果可信,将本次估算结果的体积、矿石量、品位金属量与普朗铜矿2020年度补充生产探矿总结报告中的传统地质块段法计算的各个值作对比(表2 )[7]。

从表2中可以看出,普通克里格法与传统地质块段法估算的Cu元素在体积、矿石量、平均品位和金属量上的相对差分别为4.89%、4.89%、-2.75%和2.15%,相对差的各个数值均在5%左右。说明普通克里格法所拟合的理论变异函数参数与矿床的矿化规律相吻合,普通克里格法所估算的Cu元素资源储量准确可靠,可作为矿山下一步地质工作及采矿设计的依据。

4.2 伴生元素分布规律研究

4.2.1 普朗铜矿伴生元素特征

普朗中酸性斑(玢)岩体具典型的“斑岩型”矿化:岩体中心部位强硅化带—钾化硅化带—绢英岩化带(内侧),节理密集发育,产生“面型”铜矿化;边部的绢英岩化带,具“线型”矿化;外缘的青盘岩化带,仅见星点状的黄铁矿产出。从主要微量元素的分布来看,岩石中含Cu、Mo、Au、Ag、Pb、Zn、W、Bi等元素,具有以复式中酸性斑(玢)岩体为中心的对称环带状分带特点,Mo、W、Bi在内带,Cu、Au等贯通岩体和围岩,Ag、Pb、Zn等在外接触带。成矿元素以铜为主,伴有Au、Ag、Mo、S等多种有用组分[8-9]。

表2 Cu元素普通克里格法与传统地质块段法估算资源储量对比表

4.2.2 8~20线伴生元素分布规律

普朗铜矿8~20线矿体伴生元素数据相对较少,且相关性较差,根据以往估值经验,采用距离幂法估值。距离幂法估值的块段模型中,各块段含有Au、Ag、Mo、S伴生元素的地质属性。用矿体最大外包分别对各元素进行块段约束,根据各伴生元素品位值,划分不同品位区间(及属性配色),即可生成该元素分布的三维实体块段模型图。各元素品位分布见图3,分布规律叙述如下:

(1)Au元素总体在8~20线品位集中在0.05~0.1 g/t区间,该区间在整个矿体分布;0.1~0.2 g/t区间品位分布次之,呈稀疏分布,两侧较中间分布高,且西南侧相对较多。

(2)Ag元素在8~20线的品位集中于0.5~3 g/t区间,0.5~1 g/t品位分布最多,其次是2~3 g/t,之后依次为1~2 g/t、3~5 g/t,Ag品位从南向北逐渐变高。

(3)Mo元素在8~20线的大多数品位在0.005~0.01%之间,该区间在整个矿体分布;0.01~0.02%区间品位分布次之,南、北侧偶见0.02~0.03%、0.03~0.07%的品位,矿体品位总体呈两侧分布高,中间分布低的形态。

(4)S元素在8~20线的大多数品位在0.5~1%之间,该区间在整个矿体分布,1~2%区间品位分布次之,在南北两侧稀疏分布。

4.3 设计损失率、贫化率计算

4.3.1 损失率、贫化率

矿石损失率、贫化率是衡量一个矿山的矿产资源合理开发利用程度、开采技术水平、矿产资源管理现状以及间接考核矿山开采效益的重要技术经济指标。矿山企业长期以来沿用的矿石损失贫化率计算方法,不但计算繁琐,工作量巨大,而且数据采集困难。利用DINMINE三维矿业软件分别对钻孔、坑道数据及实测平剖面图进行数据处理和三维建模,构建空间立体模型,再用软件的裁剪功能计算某一空间范围的损失贫化率,不但直观高效,计算结果也更为准确。

本次设计(模拟)对8~20线3720 m水平至地表范围矿石进行损失、贫化率计算,所圈定的可开采范围轮廓线只作为参考,具体范围由相关专业技术人员圈定。在此讨论,只是举例说明DINMINE三维矿业软件对损失、贫化率计算具有高效、直观、准确性,可用此方法计算任意范围的损失、贫化率。

4.3.2 开采范围初步圈定

根据初步设计KT1矿体7~20线3720 m以上范围共用一个开拓系统,所以损失、贫化率计算时,3720 m水平位为设计开采范围的底部。具体操作如下:

将8~20线KT1矿体导入DINMINE软件后,用切割功能在3720 m水平处切割,删除3720 m水平以下矿体。然后根据矿体规模、形态、产状,结合3720 m水平巷道设计模型,本着最大限度的回收资源、投资省、成本低的原则,综合考虑,在3720 m水平初步确定设计开采范围(图4)。

4.3.3 开采范围最终圈定

由于地表最高点标高为4179.82 m,圈定可采范围时,在软件中复制3720 m水平的可采范围轮廓线,沿垂直方向上延伸至4179.82 m水平,用两条线框建立封闭实体。之后与地表模型进行布尔运算,确定一个新的三维实体(图5(a))。DIMINE三维矿业软件建立的实体模型,具有实体合并、相交、求差运算功能,损失量采用实际地质矿体模型与开采范围模型差运算(布尔运算),并保留差结果的实际地质矿体模型,所确定的范围即为损失量,贫化量采用实际地质矿体模型与开采范围模型相交运算(布尔运算),并保留相交结果的实际地质矿体模型,所确定的范围即为贫化量。用同样方法划分第四系(图5(b)~(d))。

(a)块段模型任意三个方向视图;(b)Ag块段模型任意三个方向视图;(c)Mo块段模型任意三个方向视图;(d)S块段模型任意三个方向视图

(a)矿体、设计巷道复合图;(b)3720水平以上矿体、巷道复合图;(c)3720水平以上矿体、巷道及开采范围复合图图4 设计开采平面范围示意图Figure.4 Schematic diagram of the designed mining plane range(a)3720 m水平至第四系三维实体侧视图;(b)可开采范围外矿体俯视图;(c)开采范围矿体俯视图;(d)开采范围第四系俯视图图5 设计开采、损失、贫化范围示意图Figure.5 Schematic diagram of the scope of design mining, loss, and dilution

4.3.4 设计损失率、贫化率计算

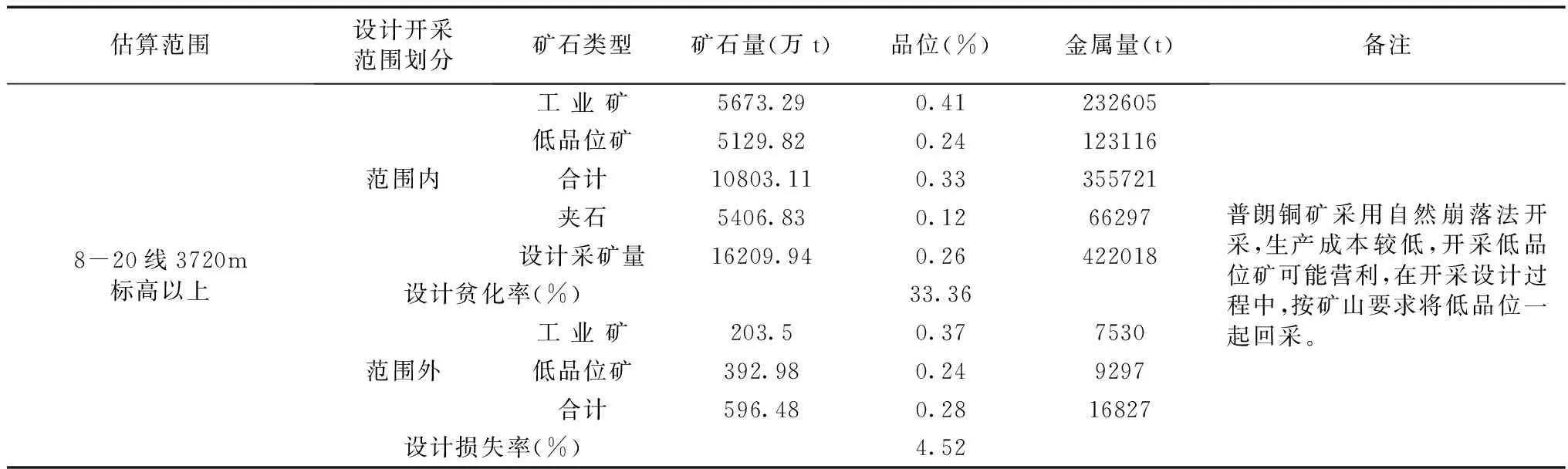

将设计可采范围内和范围外的矿体模型分别调入DIMINE三维矿业软件中,进行估值运算。工业矿、低品位矿、夹石的废石量、品位、金属量数值统计见表3。因普朗铜矿采用自然崩落法开采,生产成本较低。在目前市场条件下,开采低品位矿可以营利,在开采设计过程中,按矿山要求将低品位一起回采。在本次损失贫化计算过程,将低品位矿与工业矿石一并计算。实际计算结果叙述如下:

(1)设计开采范围内:(工业矿+低品位矿)Cu矿石量为10 803.10万t,平均品位0.33%,金属量355 721 t;废石混入量5406.83万t,平均品位0.12%,Cu金属量66 297 t;设计采矿量16 209.94万t,平均品位0.26%,Cu金属量422 018 t,设计贫化率为33.36%。设计出矿品位偏低,贫化率偏高,需重新优化开采范围。

(2)设计开采范围外:(工业矿+低品位矿)Cu矿石量为596.48万t,平均品位0.28%,金属量16 827 t,设计损失率为4.52%。

4.4 工程出图应用

收集实体模型、地质钻孔及坑道数据库和估值后的块段模型,运用DIMINE软件工程出图功能模块,绘制8~20线横剖面图及中段地质平面图,可以直观区分不同矿块Cu品位的高低,满足生产需要(图6)。

表3 KT1矿体8-20线设计损失率、贫化率计算表

4.5 其他应用

基于DIMINE软件平台三维地质建模后,计算方法可以延伸到四级矿量计算[10]、采掘计划编排等生产技术工作[11],但本次缺少相应资料,故不对其应用功能进行研究讨论。

5 结论

本文以8~20线3720 m标高以上的矿体为研究对象,用DIMINE三维矿业软件更新普朗铜矿数据库,建立矿体模型、第四系模型,直观准确的展现钻孔数据、矿体的空间展布形态,实现矿体的数字、可视化。分别用普通克里格法和距离幂反比法对矿体主元素Cu,伴生元素Au、Ag、Mo、S进行估值,完成损失、贫化的计算和分析。根据块段模型约束条件,展现伴生元素分布规律,简要描述其分布规律,对赋存条件研究有一定指导作用。通过建模与分析得到以下结论:

图6 用Dimine工程出图功能绘制的地质平剖面图Figure 6 Geological horizontal section drawn with Dimine project map output function

(1)建立的矿体模型,其体积与传统地质块段法体积作对比,二者相对差在允许误差5%的范围内,说明矿体真实、可靠;

(2)应用普通克里格法估算的Cu元素,在矿石量、平均品位、资源储量上与传统地质块段法对比,相对差均在5%范围内,说明此次估值结果准确、可靠;

(3)通过对伴生元素Au、Ag、Mo、S进行品位推估、约束,掌握其资源储量,了解其分布规律,对下步研究工作起到促进作用;

(4)运用块段模型,通过实体约束,提出损失、贫化率具体计算方法,可有效提高工作效率;

(5)实现三维可视化的矿体,准确反映出矿体的三维空间形态,为采矿设计提供了可靠的地质依据。