锂/硅电池抑制硅基电极体积膨胀的方法*

2021-02-15祝鹏浩陆继鑫丁玉寅王存国

祝鹏浩,陆继鑫,丁玉寅,王存国

(青岛科技大学橡塑材料与工程教育部重点实验室 山东省橡塑材料与工程重点实验室,山东 青岛 266042)

锂离子电池(Lithium ion batteries,LIBS)被认为是当前商业应用中的能量存储和转换的最具潜力的新能源电池之一[1-6],对容量大、安全性能高的二次电池的迫切要求推动了新一代电极材料和其他二次电池的迅猛发展[7-14]。而硅(Si)具有超高的理论比容量(4 200 mAh/g),符合高容量二次电池电极材料的要求[15-19]。然而,锂/硅电池循环期间的较大体积变化将导致电极活性材料粉化和脱落,致使容量快速衰减和电池失效[20-21]。此外,脱落的硅颗粒暴露出活性物质材料新鲜表面导致固体电解质相界面(Solid electrolyte interface,SEI)膜的重建,会继续消耗锂离子并导致电池的库仑效率降低[22-23],因此,发展具有较高机械性能的新型硅基电极材料越来越紧迫[24-25]。

针对硅基材料的体积膨胀现象,主要从优化硅基电极结构、改进黏结剂和改善电解液3个方面来提高锂/硅电池的性能。通过优化硅基复合电极材料的结构,降低电极材料的体积膨胀,实现材料结构的稳定性;通过改变黏结剂的结构与性能,增强电极材料涂层与集流体的黏结效果,实现电极涂层的结构稳定;通过改善和优化电解液的组成,形成稳定的SEI膜,提高锂/硅电池的循环性能。

1 硅基电极材料的改性

对于硅基电极材料改性的关键就是确保在充放电过程中保证电极材料的结构稳定,使电极涂层与集流体之间保持良好的接触。对于硅基电极材料的改性一般包括2个方面,一方面是对硅单质体系的改性,如使用纳米硅和硅薄膜等;另一方面是对碳/硅基复合材料的结构改性,如核-壳结构、多孔结构等。

1.1 硅单质的改性

用纳米硅颗粒制备电极材料是改善锂/硅电池循环稳定性,降低容量损失的有效方法。纳米硅主要包括零维纳米硅(如纳米微球)、一维纳米硅(如纳米管、纳米线等)、二维纳米硅(如纳米薄膜)、三维纳米硅(如多孔硅)等[26-27]。将纳米硅作为硅基电极材料不但会降低电极机械粉化的程度、纳米硅较小的粒径,还缩短了锂离子扩散的距离,使得锂离子的嵌入和脱出更加容易,提高了电池的电化学活性。

Zhang等[28]使用从光伏工业的晶片切片废料合成纳米级Si,在净化和砂磨后,所获得的100~200 nm的Si可提供2 554 mAh/g的高放电容量,同时制备了硅/碳复合物(Si@C-G),其由纳米级Si、人造石墨、石墨烯和热解碳组成。Si@C-G复合电极可以达到400 mAh/g的稳定比容量,并且在100个循环后仍可以实现91%的库伦效率,其中引入的石墨烯提供更好的导电/缓冲网络。Xiao等[29]采用气相沉淀法在不锈钢表面制备了硅纳米线,以该材料作为锂离子电池的电极,初始库伦效率为89%,经过几十次循环之后,其比容量仍能达到2 000 mAh/g,预示其具有较长的使用寿命,这主要是由于纳米线可以缓慢释放体积膨胀所带来的应力,保持了电极材料结构的稳定性,同时也缩短了锂离子运动的距离,提高了材料的电化学性能。

1.2 硅基复合材料的改性

以纳米硅为锂离子电池电极材料虽然可以有效地缓解由硅所引起的体积效应,提高电极材料的电化学性能,但是当纳米硅颗粒的尺寸小于100 nm时,纳米硅材料会具有很大的比表面积,表面能较大,在充放电过程中会产生较为严重的团聚现象,从而导致电池容量的大幅度降低。因此,将导电性好和体积变化小的材料用作硅的载体,为硅的体积变化提供一定的缓冲,成为新的研究方向。碳、金属以及一些聚合物等是目前研究者们常用的缓冲材料,其中由于碳材料具有导电性能好、体积变化不大等优点,成为了缓冲基体的首选。

1.2.1 核-壳结构的设计

Man等[30]通过水浴法和高温热解法,经过简单的机械搅拌,将碳材料涂覆在纳米硅的表面上,形成碳/硅复合材料(Si@C)然后用聚乙烯醇涂覆复合物Si@C,再通过机械搅拌和高温热解,得到双碳层涂覆的硅复合材料(Si@C@C)。分别对Si@C@C和Si@C复合电极材料进行电化学测试,在0.1 C的电流密度下,Si@C@C的初始放电容量为1579.6 mAh/g,首次充放电库伦效率为89.5%;经历了50个循环后,其可逆容量仍达1 197 mAh/g;在相同条件下,Si@C的初始放电容量为2 125.9 mAh/g,首次充放电库伦效率为84%,在10次循环后可逆容量跌至1 152 mAh/g,50次循环后可逆容量仅为446 mAh/g,这种明显的容量衰减表明,硅电极材料经多次循环后发生了体积膨胀和粉化,说明通过一层碳层抑制硅材料的体积膨胀是不够的。同时,Si@C具有高初始可逆容量的主要原因是因为Si@C材料具有较高的硅含量,与Si@C@C复合材料相比具有更薄的碳涂层;有二次碳涂层的Si@C@C材料稳定性较大程度地提高,这表明双层碳的保护明显改善了硅电极的循环性能。

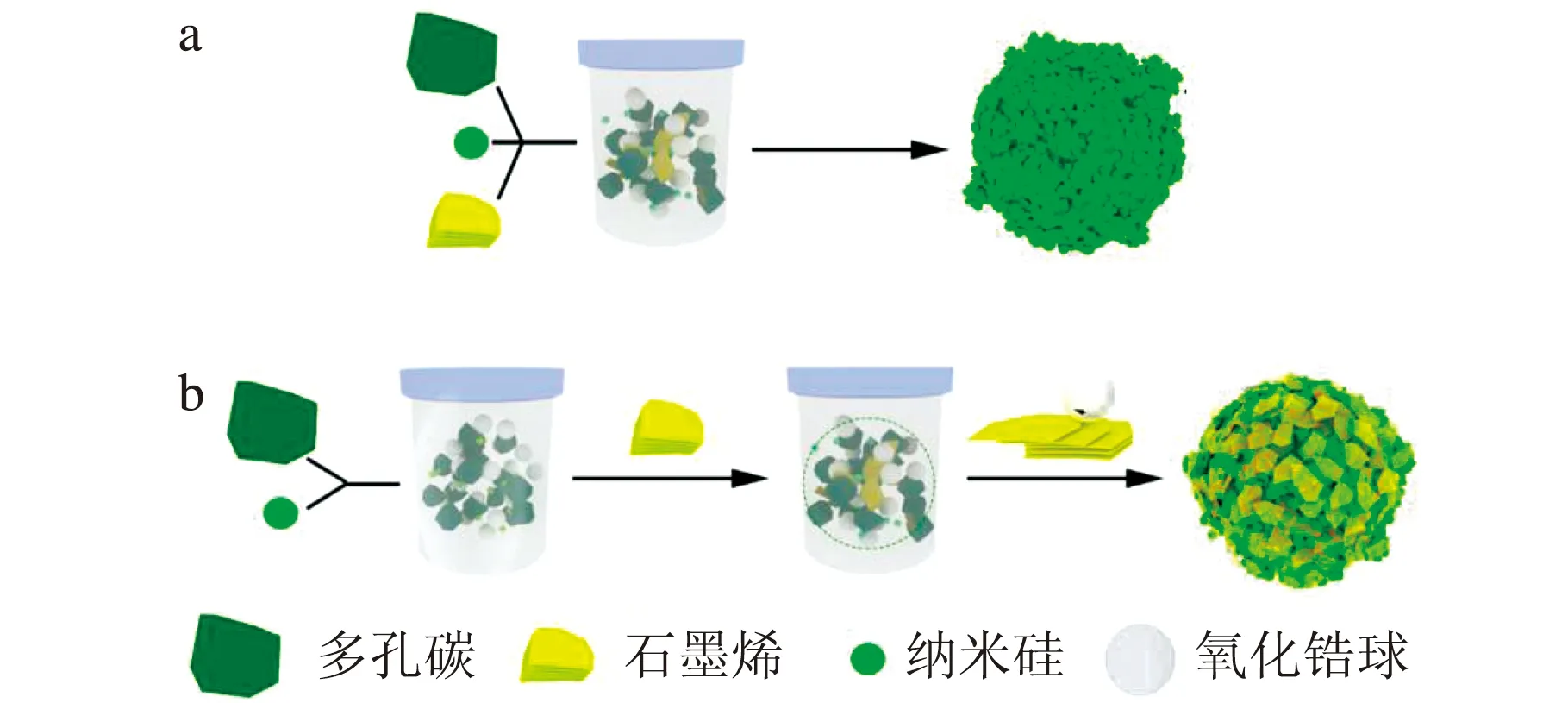

Yang等[31]在自然界荷花的层次结构启发下,采用两种不同研磨过程制备了2种不同结构的碳硅复合结构1-BM和2-BM(见图1)。

图1 1-BM和2-BM的制备过程

在制备2-BM中,第一次球磨过程中,多孔碳、氧化锆球和硅之间的机械应力迫使硬硅颗粒嵌入软多孔碳中,从而形成了碳涂层的硅基复合结构。这种外层的无定形碳对硅的体积膨胀起到了缓冲作用,提高了电池的循环稳定性。二次球磨中以上复合材料与氧化锆球和层状石墨发生摩擦。高能球磨所提供的驱动力打破了片状石墨之间的范德华力,从而导致石墨的剥离层均匀地覆盖在多孔碳的外侧,最终形成分层结构。外层石墨将涂层从无定形碳转变为高结晶性石墨。在150 mA/g的电流密度下对1-BM和2-BM2种材料进行充放电测试,2-BM的首次放电容量为1 095 mAh/g,初始库仑效率约为89%,表明高结晶碳层可改善容量的可逆性。2-BM的充电/放电曲线表现出比1-BM更高的重叠度,这表明2-BM降低了不可逆容量损失。另一方面,尽管1-BM显示出较高的放电容量,即1 464 mAh/g,但是较低的库伦效率(64%)表明其具有较高的不可逆容量损失。总之,通过球磨法制备了碳包覆的纳米硅的分层结构,就锂的存储性能而言,2-BM电极材料表现出高的初始库仑效率(89%)、长的循环寿命(0.2 C下300次循环后的容量仍达874.5 mAh/g)和优异的倍率性能(5 C下为380 mAh/g)。非晶碳充当缓冲层,减轻了合金化反应引起的硅的体积效应,高导电性石墨加速了电荷转移,提高了倍率性能,包含非晶碳和石墨的双重保护层能防止硅颗粒与电解质直接接触,从而提高了初始库仑效率。

Fei等[32]设计了一种新型非晶态二氧化钛(TiO2)和石墨烯复合涂层(命名为Si@aTiO2@G)。非晶态TiO2与石墨烯通过C—O键合,减缓了纳米硅的体积变化,使纳米硅具有较高的离子导电性和电子导电性。电化学实验表明,Si@aTiO2@G以0.1 A/g的电流密度循环50次后仍有2 970 mAh/g的高比容量,在1 A/g下循环5次后仍具有2 200 mAh/g的比容量。实时成像分析表明,与裸硅电极338%的体积膨胀相比,Si@aTiO2@G电极的最大体积膨胀率仅为53%,即非晶态TiO2/石墨烯涂层可以使纳米硅的体积膨胀率降低285%。

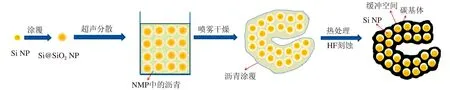

Ma等[33]以吡咯烷酮(NMP)为溶剂,采用沥青和喷雾干燥法制备了一种不规则沥青基微球。将沥青溶于可溶性溶剂以保证沥青作为碳涂层时更加均匀。通过在NMP溶液中喷洒分散化合成Si@SiO2和沥青,然后分别进行热处理和酸处理,得到了一种新型的草莓状核壳壳结构Si/C微纳米球(见图2)。

图2 R-YS碳硅纳米微球制备方法

通过对材料进行电化学测试发现,随着电流密度逐步从50 mA/g增加至100、400、800、1 600和3 200 mA/g,可逆容量分别从1 076 mAh/g减小至902、790、678、546、400和250 mAh/g。容量保持率分别降至83.83%、73.42%、63.01%、50.74%、23.23%。在当前这样的电流密度循环之后将电流密度切换回100 mA/g时,复合材料的比容量恢复至792 mAh/g,并且基本保持稳定。在高电流密度的条件下,基本上保持循环稳定性,这表明该材料具有良好的结构稳定性,硅材料的体积膨胀得到了较好的控制。

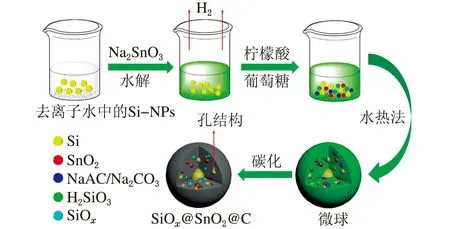

Gu等[34]采用了一种简单有效的水热法制备SiOx@SnO2@C三元复合微球材料方法(见图3)。由于锂化SnO2可以显著提高Si的电导率,因此将水解Na2SnO3产生的SnO2在纳米硅表面原位生长形成SnO2涂层,同时,在Na2SnO3水解过程中,加入柠檬酸后,SiO32-最终转化为硅氧基;与硅相比,氧化硅在锂化/去锂化的过程中体积变化较小,经过简单的水热处理和随后的碳化,SnO2和SiOx纳米颗粒组装成微球。由此形成了SiOx@SnO2@C三元复合材料的微球结构,硅芯与碳层均匀嵌在含SiO2和SnO2的碳层中。这种结合了SiOx、SnO2和无定形碳的独特结构具有良好的电化学性能。以1A/g的电流密度循环300次后,可逆容量仍达796 mAh/g,即使在1 A/g的高电流密度下,每圈的容量损耗也仅有0.022 5%。对循环300次后的SiOx@SnO2@C电极进行SEM和TEM观察,发现只有少数微球粉碎,而大部分微球仍保持最初的球形形状且大小变化不大,这一现象进一步证实了SiOx@SnO2@C的内部多孔结构能够缓冲Si的体积变化。

图3 SiOx@SnO2@C复合材料的制备示意图

Wu等[35]成功合成了尺寸小于150 nm、孔隙率大于50%的高介孔硅纳米颗粒,并与N掺杂碳(m-Si@NDC)复合,用作涂层涂在不锈钢网集流体上,作为锂离子储能的高性能电极材料。该电极材料在0.2 A/g电流密度下放电时,达到2 482 mAh/g的超高比容量,并表现出良好的循环稳定性。纳米尺寸的硅颗粒可以减小在充/放电循环过程中Si的开裂问题。另外,复合材料中包含的大量孔道可以提供额外的缓冲空间以适应充/放电循环期间的较大体积变化。

Long等[36]设计了一种通过预水解和熔融盐辅助镁热还原合成介孔硅笼(TMSC)的简易方法。所制备的TMSC具有特定的介孔,壳层是介孔范围为5~20 nm的Si壳,核层为交联Si纳米颗粒,呈现出具有众多相互连通通道的半开放三维网络。通过将纳米尺度的硅与多孔外壳相结合,实现了协同效应。表面吸附实验测试结果表明TMSC的孔容和比表面积分别为0.49 cm3/g和127.2 m2/g,孔径分布在20~30 nm,电流密度为1 A/g,TMSC的首次充放电容量分别为2 444.1 mAh/g和1 734.7 mAh/g,循环200次后,TMSC电极的充电容量仍保持在931 mAh/g。

Luo等[37]通过高能球磨将工业级金属硅粉磨成纳米级硅粉,随后分别以六水合硝酸钴[Co(NO3)2·6H2O]和2-甲基咪唑为配位金属盐和碳源,在80 ℃水浴条件下制备出金属有机框架材料(MOFs),采用不断搅拌和蒸发的方法合成了MOFs均匀包覆纳米硅的复合材料(Si@Co-MOFs),在氩气气氛下热处理后,得到硅复合氮掺杂碳/钴/碳纳米管(Si@NC/Co/CNTs)复合材料。SEM测试发现几乎所有的纳米硅颗粒都被碳化的MOF材料包裹,对纳米硅含量为200 mg的Si@NC/Co/CNTs电极材料进行电化学测试,经800次循环后电池的充放电容量分别为757 mAh/g和758 mAh/g,库伦效率保持率将近100%,表现出优异的循环性能。这表明金属Co具有催化CNT的生长和稳定氮掺杂碳骨架的双重作用,氮气掺杂的碳和CNT对提高复合材料的电导率具有积极影响,复合材料中丰富的空隙存在可以缓解Si的体积扩张并缩短锂离子的运输路径。

1.2.2 多孔结构的设计

Li等[38]以天然多孔的面粉为生物基碳源,分别加入NH4Cl和KOH后进行2次烧结,洗涤产物至中性后得到面粉基多孔碳源(FPC),按比例把FPC加入到纳米硅溶液中搅拌1 h,加入蔗糖,在80 ℃下继续搅拌至水分完全蒸发,在Ar氛围下650 ℃进行碳化,得到电极材料Si/FPC。对w(硅)=30%、10%的复合电极材料30%-Si/FPC和100%-Si进行电化学分析,30%-Si/FPC的第2、第3次循环的库伦效率分别为97.7%和99.1%,在后续循环中趋于稳定,证明了30%-Si/FPC复合材料具有很好的可逆性,这得益于FPC框架,使得硅的体积膨胀得到了缓冲,FPC对硅也起到了良好的分散作用,避免了硅与电解质的直接接触,提高了硅基材料的循环性能。

Xu等[39]受到松果天然多孔结构的启发,以松果衍生的多孔碳(PPC)为硅碳复合电极材料的主体,将硅纳米粒子通过一步镁还原反应封装在PPC基体的天然多孔结构中,形成最终的PPC/Si复合材料。在该复合材料中,导电PPC网络与超细硅纳米粒子结合,增强了电子传递和离子传递的速率,而多孔结构既保证了电解液的有效渗透,又容纳了硅在循环过程中的有效膨胀。对PPC/Si复合材料进行电化学测试,在1 A/g的电流密度下循环100次后容量仍达621.3 mAh/g的高容量,容量保持率接近74%,每次循环的容量衰减率仅为0.26%,显示出优异的循环性能。

Feng等[40]采用球磨法制备了硅纳米粒子和多壁碳纳米管的混合物,然后进行低温退火使硅纳米粒子聚集,并黏附在碳纳米管外壁,而不会将纳米硅表面氧化成SiOx层,电化学测试结果表明在第80个循环结束时,SiCNT电极比容量为1 685 mAh/g,库伦效率为99.5%。从第20个循环到第80个循环,SiCNT电极保持了65%的容量,SiCNT电极的循环稳定性得到了显著改善,这可以归因于复合材料中的碳纳米管基质,不仅提高了电导率,还为附着在碳纳米管壁上的硅纳米颗粒提供了体积膨胀的空间。

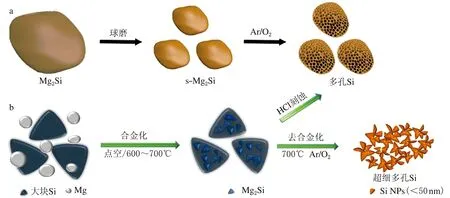

Chen等[41]采用了不同方法合成多孔硅(见图4),该电极材料在1 A/g电流密度下进行深度充/放电循环,表现出了2 600 mAh/g的首次放电容量,经1 000次深度充电/放电循环后,仍表现出大于等于800 mAh/g的可逆容量,以及高于99%的高库伦效率。

图4 超细Si多孔结构的多步合成的示意图

1.2.3 网络结构的设计

Dong等[42]通过简单的水热法合成三维SiO2/氮掺杂石墨烯气凝胶(SiO2/NGA),以100 mA/g的电流密度循环80次后仍有1 052 mAh/g的高比容量,经过不同倍率性能测试后,当电流密度恢复到100 mA/g时,比容量仍达1 000 mAh/g,表现出电化学反应的优异可逆性。由于三维碳网络结构,SiO2/NGA纳米复合材料可以缓解硅材料体积膨胀导致的电极碎裂,并在充电和放电过程中缓解SiO2颗粒的体积膨胀。

Gu等[43]制备了一个集成的三维网络结构(SiNWs/CNTs@MOFs)复合材料,采用简易原位生长方法,由金属有机骨架(MOFs)衍生的多孔涂层和SiNWs/CNTs@C前驱体的三维导电网络结构共同构建了结构稳定的复合材料,而SiNWs芯体被MOFs涂层完全覆盖,合成的SiNWs/CNTs@MOFs复合电极材料,在100 mA/g的电流密度下100次循环后的可逆容量为1 223 mAh/g,在5 A/g高电流密度下的比容量为765 mAh/g。由于MOFs衍生的多孔涂层、CNTs的高电导率以及稳定的三维网络结构,不仅有利于离子和电子的传输,而且能在电化学过程中保持结构的稳定性。

Shen等[44]提出了一种生物质衍生碳作为三维导电框架,通过多巴胺的自聚合方法实现这种独特的三维层次纳米结构,其中多巴胺包覆的Si-NPS均匀地黏附到相互连接的碳基质上,制备了三维的硅/碳纳米结构电极材料,在电流密度为200 mA/g时首次循环达3 353 mAh/g的高容量,10次循环后容量保持稳定。在Si-NPs外的多巴胺封装作为双功能导电层,不仅可以适应嵌锂/脱锂过程中巨大的体积变化,还可以在内部导电不良的硅和外部高导电的碳框架之间提供良好的结合。

2 黏结剂的研发

在抑制锂/硅电池硅基电极材料的体积膨胀方面,与复杂且成本高的电极制备和改性相比,更为经济有效的方法是开发功能性聚合物黏结剂[45-46]。一方面,SiO2表层上有大量的羟基(缠绕在Si表面上),可以与这些黏合剂形成共价键,而且黏合剂可以发挥“自我愈合”的作用。通过与其他黏合链和SiO2表面形成氢键;另一方面,功能黏合剂的化学交联是作为建立三维互连网络的有效途径,因此增加了Si电极的稳定性。

Woo等[47]采用金属超分子化合物激发的聚丙烯酸酯作为硅电极的黏结剂。在聚丙烯酸钠中加入铁离子,使Si电极循环400次后仍表现出良好的1 400 mAh/g的可逆容量。Cai等[48]合成了一种具有3个不同极性基团的新型含氟共聚物,将该氟化共聚物与海藻酸钠热聚合制备了双交联网络黏结剂,双交联网络结合了化学和物理交联,可以在体积变化过程中有效地保持硅颗粒的稳定。结果表明,该新型交联黏结剂具有良好的电化学性能,在4 A/g的电流密度下循环200次后的可逆容量仍达1 557 mAh/g。

Lou等[49]以漆酚单体作为一种新型紫外光固化黏结剂(Ur黏结剂),直接用于制备硅/石墨电极。研究表明,该黏结剂有利于制备均匀的电极浆料,形成均匀的电极涂层,使活性材料与导电碳黑紧密接触。此外,Ur黏结剂聚合物与硅粉之间的强相互作用在长循环锂电池中起着关键作用。采用Ur黏结剂的锂纽扣电池在循环400次后,容量达603.3 mAh/g,保持率达96.1%。即使在2.0 C的高电流密度下,使用Ur黏结剂的硬币电池也能保持大约77.9%的原始容量,值得注意的是,含有Ur黏合剂的浆液可以叠加在铜箔上进行涂层和固化,这有助于缓解紫外线固化硅/石墨电极在商业应用中的低容量限制。

3 电解液的研发

众所周知,在电解液中加入一些添加剂有利于形成稳定的SEI膜,从而改善材料的电化学性能。Cai等[50]设计了一种新型多功能离子液体添加剂1-(3-氨基-3-氧丙基)-3-乙烯基咪唑双(三氟甲基磺酰)酰胺([PIVM][TFSA]),由于含有多功能基团,这种离子液体具有改善硅基锂离子电池的潜力,该离子液体的乙烯基有助于在硅基锂离子电池中形成均匀的SEI钝化膜,该离子液体大幅度提高了硅/碳半电池的循环寿命,在50次循环后,含有质量分数为3%离子液体的电池容量保持率为94.7%。

Han等[51]在电解液中加入M(TFSI)(x)(M为Mg,Zn,Al和Ca)混合盐电解质作为LiPF6的辅助电解质盐,与标准电解质相比,该电解质在半电池和全电池中显示出更高的容量、优越的循环性能和更高的库仑效率,研究结果表明,在锂化过程中,添加M盐导致M阳离子与Li共同插入到Si中,通过形成更稳定的Li-M-Si三元体系来稳定硅阴离子,这从根本上改变了传统的Li-Si二元体系,同时最小限度地影响硅的电化学窗口,这为稳定硅电极提供了一种新的简单方法,使硅电极在锂离子电池中获得应用成为可能。

4 结束语

作者从硅基电极材料、黏结剂和电解液3个方面阐述了近年来抑制锂/硅电池硅基电极体积膨胀的研究进展状况,硅基电极材料是锂/硅电池的重要组成部分,在充放电过程中,锂离子可以自由地在电极材料中嵌入或脱出,因此,硅基电极材料是决定锂/硅电池的比容量、能量密度、循环寿命和安全性能的关键。由于硅具有很高的能量密度以及丰富的矿藏储备,逐渐成为了锂离子电池首选替代电极材料,因此,进一步优化抑制硅基电极材料的体积膨胀方法使之易于工业化,并进一步提高硅基电极的循环寿命,是未来锂/硅电池亟待解决的问题。