基于流程优化的钢铁行业长流程低碳转型研究

2021-02-14贾亚雷

贾亚雷,马 凯,李 璐

(1.北华航天工业学院航空宇航学院,廊坊 065000;2.邯郸市交通建设投资管理中心,邯郸 056400)

0 引 言

钢铁行业作为能源消耗和碳排放大户,占全国碳排放总量15%~18%。为减少温室气体排放、推动绿色低碳发展,实现碳达峰碳中和目标。需要对现有钢铁行业制定新型生产方案与路线,推动钢铁行业进行制度改革与科技创新。目前,钢铁行业生产流程主要分为以高炉-转炉为冶炼方法的长流程与以电炉为冶炼方法的短流程。中国主要以长流程为主,本文将重点以长流程为炼钢方式的钢铁行业进行减排优化分析。以钢铁行业长流程的各个主要工序为基础进行改进,在满足当代钢铁行业生产需求基础上,实现低碳减排任务。曲余玲等(2021)对现钢铁行业提出碳达峰碳中和路径,对钢铁行业改革提出几条参考意见[1]。张琦等(2021)根据中国钢铁行业产量数据、低碳科技减排数据对当今钢铁行业生产结构提出修改意见[2]。目前,钢铁行业关于碳减排任务的主要问题为钢铁行业内部主要工序的能源利用效率有待优化。主要体现为:现有工序因能源利用率低而导致原料用量增加,生产过程的碳排放大;钢铁行业内部资源循环利用体系未成形,工序内部副产品未充分利用;钢铁行业内低碳技术采用少,未采用现已成熟低碳生产工艺,使碳排放相比现工艺可得到优化减排。

针对当前长流程生产工艺存在的碳排放高的问题,本文主要从以下三方面开展研究:分工艺流程构建长流程碳排放数字化仿真模型,通过优化原料配料比,提高能源利用效率,从而减少碳排放量;构建钢铁行业内资源循环利用体系,将钢铁行业长流程内部资源以物质流的方式进行传输,增加其内部之间联系,提高工序产品的利用价值,从而减少钢铁行业碳排放量;结合钢铁行业成本约束限制,钢铁行业其工序条件限制,将新型低碳科技采用到现钢铁行业当中,通过对钢铁行业进行工艺改进而降低钢铁行业碳排放量。

1 钢铁行业碳排放计算方法与分析

1.1 钢铁行业碳排放边界分析

在钢铁行业长流程生产模式下,可将工艺流程分为六大工序,通过物质流与能量流等将各个工序联系形成钢铁行业碳减排模型[3]。将碳排放问题细化到单个工序流程上,在工序流程上对碳减排问题进行分析。确定工序CO2排放边界,进而方便钢铁行业工序变量的选取。

根据图1所示,确定工序边界,确定工序模型变量主要种类,其工序左侧表示工序的碳输入主要类型,右侧表示碳流出主要类型。确定工序模型碳素流主要影响因子,从而根据各个工序模型碳素流主要影响因子成分不同确定各个工序模型的变量。

图1 工序模型边界确定

1.2 常用CO2计算公式确定

根据现有国内CO2排放计算公式[4]及国外钢铁企业CO2计算公式[3],结合构建出本文CO2排放公式。根据上文确定碳排放计算边界,碳输入物质的碳排放量减去碳输出物质的碳排放量所得差值即为工序输出的碳排放量,简单表示为投入工序的物料产生的CO2排放量由该物料的使用量乘以该物料的碳排放因子,即:

CO2(Kj)=σj×Kj

(1)

式中,CO2(Ij)表示由Ij释放所产生的碳排放量;σj为Ij的碳排放因子,Kj表示为某种原料。

钢铁行业单个工序的生产出吨位产品的CO2排放量将由该工序碳输入物料产生的CO2排放量累计和减去该工序碳输出物料产生的CO2抵扣量累计和得知,根据此方法求得CO2排放量计算公式为:

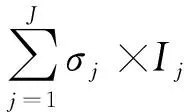

(2)

式中,PECi代表i工序所产生的CO2排放量,tCO2;σj为碳排放因子,tCO2;而Ij表示为该工序的碳输入的物质,t;Ok表示为该工序的碳输出的物质,t。

得到各个工序的CO2排放量计算公式后,钢铁行业的总体CO2排放量计算公式是由各个工序的CO2排放量乘以工序对应钢比转化系数累计和得出,表达式为:

(3)

式中,AECO2表示钢铁行业系统的CO2排放量,δi表示为PECi工序碳排放钢比转化系数。

1.3 碳排放因子的确定

在本文中,CO2排放的计算公式中碳排放因子起到了关键作用。因此首先需要确定碳排放因子。根据工序含碳种类不同,可以将碳排放因子分为三种,直接碳排放因子、间接碳排放因子与抵扣碳排放因子。

直接碳排放因子多为是由含碳原料、辅助溶剂等物质。例如,焦化过程中的精洗煤的碳排放因子便是直接碳排放因子。直接碳排放因子选取标准可以定位为:

σj=gj×(1+hj)×cj×hvj×oj

(4)

式中,gj为原料购入量;hj为原料因运输而造成的损失率;cj是基于热值的排放因子;hvj是热值;oj为氧化率;j为第j种原料;σj为第j种原料直接碳排放因子。

间接碳排放因子是动力消耗等物质,例如在高炉冶炼过程中消耗的煤气、外部电力等物质使得高炉燃烧更加充分。间接碳排放因子选取标准可以定位为:

σh=rh×(1+th)×uh

(5)

式中,rh为σh生产时动力时消耗原料燃烧产生碳排放量;th为动力在运输过程中的损失率;uh为动力终端所消耗利用效率。

抵扣碳排放因子是由工序生产的含碳资源,如产品、副产品等物料决定,并非形成CO2形式进行碳排放,而以固定碳形式进入产品、副产品等流出钢铁行业系统。

σk=pk×sk

(6)

式中,pk为原料所含碳元素比例;sk为碳元素转为CO2的分子质量转化系数。

碳排放因子计算过程随物质的不同,其所标准选择也会随之不同,本文对碳排放因子进行相应细化,从而得到三种碳排放因子及其计算公式。

根据碳排放因子种类不同,将工序的CO2排放计算公式进行细化,将原料、溶剂等物质的碳排放因子归为直接碳排放因子;将动力消耗碳排放等物质的碳排放因子归为间接碳排放因子;将产品、副产品等物质的碳排放因子归为抵扣碳排放因子。完成对碳排放因子细化之后,得到新的工序CO2排放公式,表示如下:

(7)

在得到工序相应的CO2排放计算公式之后,根据碳排放因子进而选取相应的变量,由变量对应相关数据计算出相应的碳排放因子。在拥有变量和碳排放因子的情况下,对产品进行相应的质量约束、工艺约束、成本约束等限制条件,从而得到相应工序的碳排放量。

确定工序碳排放因子种类后,便需要确定与碳排放因子相关的物质。而根据钢铁行业的碳素流,可以根据碳元素在各个物质的流向从而确定其是属于碳输入物质还是碳输出物质。并且可以根据物质的类型进而判断物质的碳排放因子应所属的种类。通过判断钢铁行业相应物质流向,根据物质的特性从而确定其碳排放因子,确定钢铁行业其内部工序关系。

2 钢铁行业碳减排规划模型

因长流程工艺流程长且物料平衡关系相对复杂,本文将整体工艺流程细分为六个主要工艺流程进行分析[6],再将工序模型结果代入长流程减排模型,从而得到钢铁行业长流程减排优化结果。

钢铁行业总体优化模型利用各个工序的规划模型,根据其工序在钢铁行业中钢铁转化比例作为系数,列出总体目标函数:

(8)

式中,ECO2为系统模型碳排放量;PECi为工序模型碳排放量;δi为钢铁碳排放转化系数。利用各个工序规划模型建立钢铁行业总体模型,以基本工序为基础,对长流程工艺进行优化。

总体钢铁行业系统模型约束条件根据各个工序工艺生产要求、工序产品质量条件约束、工学物料平衡要求等等各种约束,例如,烧结工序当中对烧结矿的生产工艺要求、高炉工序当中铁水生产质量要求、焦化工序当中焦炭含量各元素含量比例要求、利用工序生产产品间的循环利用来减少碳排放量与成本等等。在满足工序模型工艺要求、成本要求、产品用量约束等等后,在各个工序的基础上适当使用符合生产实情的新型低碳科技,使钢铁行业在配料优化后的基础上,增加新兴科技的使用,使得钢铁行业减排任务更进一步。

3 钢铁行业碳减排优化结果及分析

根据上述构建的长流程低碳规划模型,以国内某钢铁厂长流程生产工艺为例。对各工序和整体的工艺生产流程进行优化求解,并将求解结果与实际结果进行对比,从而验证模型的优化效果。

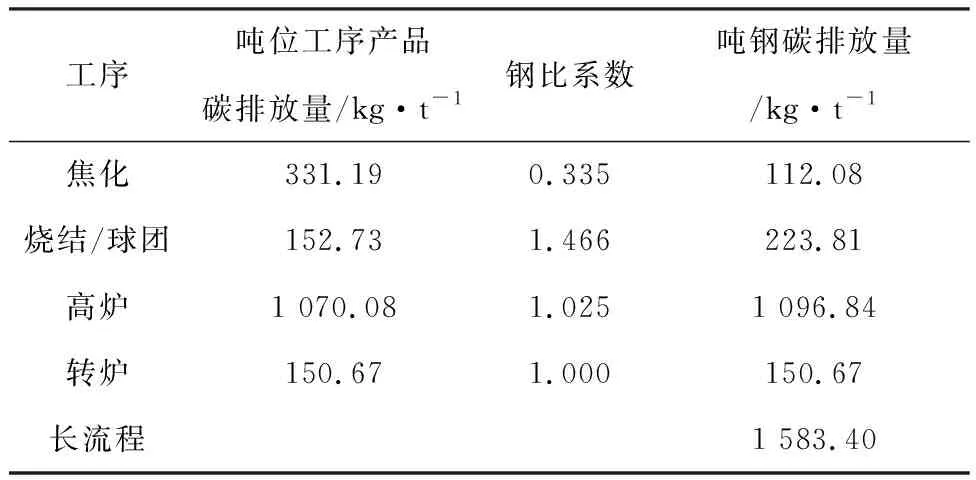

根据各工序碳排放量的规划模型,计算出长流程各个工序的碳排放量,具体见表1。

表1 长流程及各工序碳排放

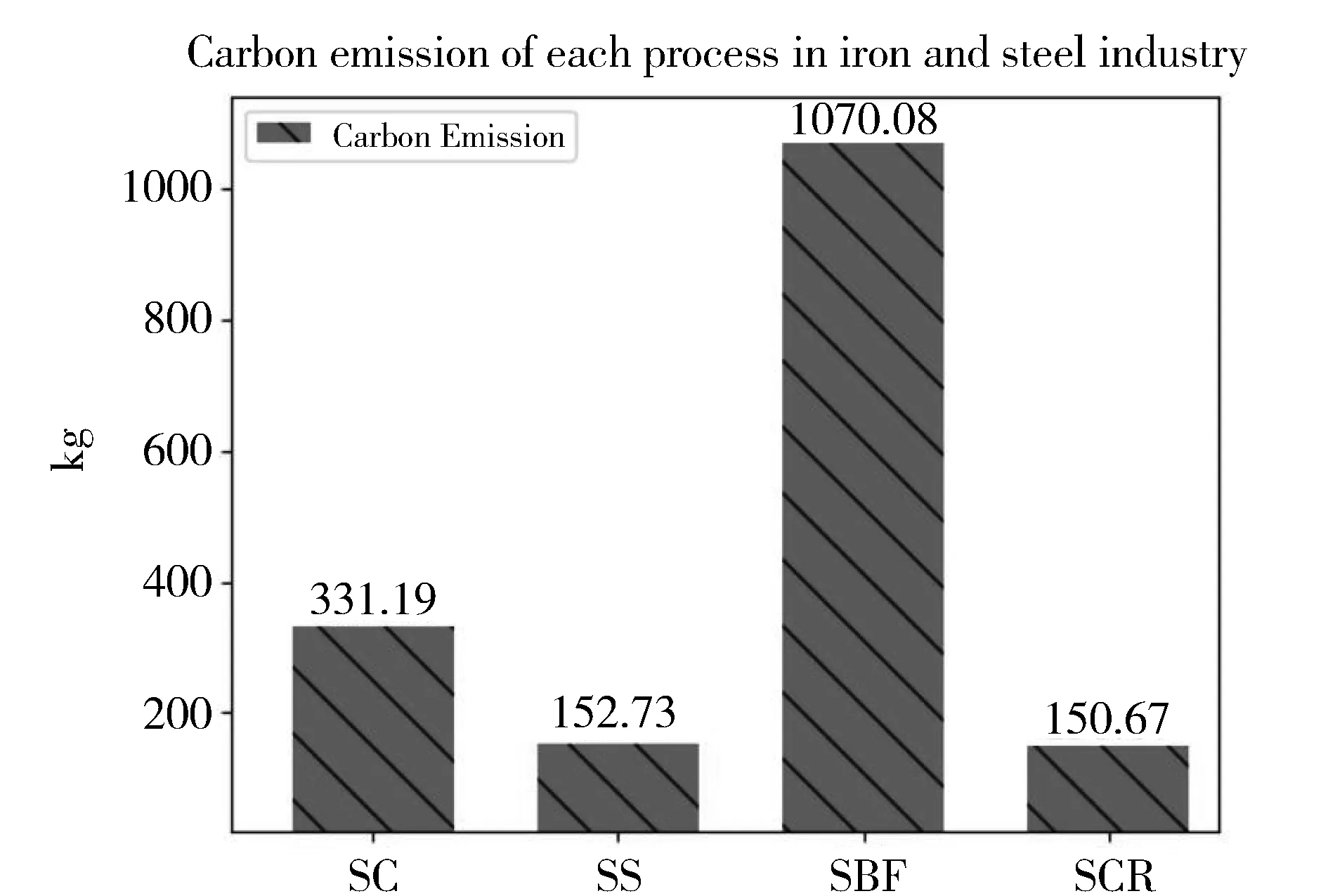

对钢铁行业各个工序碳排放量进行分析,构建各个工序对比图,如图2所示。

图2 钢铁行业主要工序碳排放量对比图

图2中的数据表示,观测得到钢铁行业长流程工艺中高炉工艺的碳排放量占主要部分,钢铁行业应将碳减排主要任务放在高炉炼铁工序减排上。对各个工序来讲,焦化工序碳减排任务主要在煤炭种类选取上;转炉工序减排方法主要在于废钢使用上,增大废钢使用量从而减少转炉碳排放量。

4 结束语

将钢铁行业利用规划问题进行建模再利用钢铁行业低碳技术,求得各个工序碳排放规划模型,从钢铁行业最小碳排放模型中,可以得知。钢铁行业减少CO2排放量的方面主要在三方面,通过规划问题减少原料消耗量、增加物料重复利用,如钢铁行业系统中煤气回收利用、使用新型低碳科技,利用低碳技术减少碳排放问题;通过三方面减少碳排放量,得到最小碳排放模型。根据优化结果,对钢铁行业提出以下几点建议:

(1)减少对钢铁行业对燃料资源使用,使用余热回收技术,将高炉煤气、转炉煤气、焦炉煤气充分循环使用,在各个工序中充分使用,剩余部分可运往发电站利用煤气发电,减少行业成本消耗。

(2)增加废钢使用量,将废钢利用到转炉炼钢当中,减少相应铁矿石的能源消耗,重复利用废料,类似短流程生产模型,增加废钢使用比重,将会有效减少钢铁行业能源消耗与碳排放量。

(3)优化钢铁行业工业结构,改变钢铁行业生产结构,从钢铁行业各个工序配料优化、新兴低碳科技使用上对钢铁行业长流程生产模式结构上进行优化,为钢铁行业细化到到各个工序上提供优化方案,向钢铁企业提供参考。