己二酸生产尾气处理研究进展

2021-02-14彭手胜杜海普

彭手胜?杜海普

摘要:对硝酸氧化环己醇工艺中尾气氮氧化物的处理方法进行概述,对热分解法、催化还原法及吸收法原理、流程进行详细说明,并探讨其在工业生产中的优缺点。同时对国内多家己二酸生产公司的现有己二酸尾气处理装置进行总结探讨。

关键词:己二酸尾气;氮氧化物;热分解;催化还原;吸收

1引言

氮氧化物(NOX)是一种大气污染物,主要包括N2O、NO及NO2等氮氧化合物。氮氧化物来源广泛,危害程度严重,可以造成酸雨及温室效应,同时对人体和自然环境造成极大损害。目前氮氧化物处理方法主要有:热分解法、催化还原法、吸收法、吸附法、生物脱硝法及电子束照射法[1-2]。由于己二酸生产中尾气NOX浓度高、气量大,因此物理吸附法、生物脱硝法及电子束照射法无法适用于大规模己二酸尾气处理。

己二酸(Adipic acid),又称肥酸,常温下呈白色晶体状,作为重要的工业中间体被广泛应用于食品、医疗、增塑剂及聚氨酯领域。目前国内己二酸生产工艺大多以环己醇氧化法为主。环己醇氧化法是以Cu、V为催化剂,硝酸为氧化剂,将环己醇两步氧化成己二酸。硝酸氧化环己醇不仅生成己二酸,还生成丁二酸、戊二酸等二元酸,该反应还放出大量N2O及NOX,对生态环境和人体健康造成极大危害。

己二酸尾气中氮氧化物的处理是亟待解决的问题,其尾气中包含NO2、NO及N2O。NO2排放不达标会导致酸雨;NO排放不达标会造成冒黄烟的现象,同时NO在空气中氧化为NO2也会导致酸雨的形成;N2O排放不达标会致使空气中温室气体增多,加重温室效应,其温室效应时CO2的300多倍[4-5]。

2己二酸生产尾气特点

环己醇硝酸氧化生产己二酸工艺是国内外主流的生产工艺,其反应过程中需要消耗大量较高浓度的硝酸。高温环境下,浓度较高的硝酸易挥发,以及氧化反应中生成的氮氧化物,正常情况下1mol己二酸副产物中有0.8-1mol的N2O,上述气相综合回收形成己二酸尾气。己二酸生产尾气具有浓度高、气量大的特点,未经过处理的己二酸尾气呈红棕色,直接排放不仅会造成酸雨及光化学烟雾,还对人体造成直接伤害[6]。其主要成分为N2O、NO、NO2。由于其成分复杂、浓度高、气量大,因此现有氮氧化物处理工艺中,无法较好的除去己二酸生产尾气中的氮氧化物,实现达标排放。

3己二酸尾气中氮氧化物的处理

3.1热分解处理法

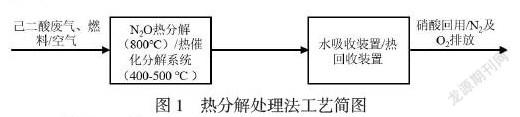

热分解法是利用N2O在高温条件下分解,生成N2、O2及少量氮氧化物。其原理为:利用N2O有助燃的性质,将其与可燃气体通入燃烧炉内燃烧,同时会生成其他氮氧化物,这部分氮氧化物利用水吸收,回收硝酸。或者利用催化剂在高温下直接将N2O分解为N2和O2。目前工业上已有高温分解技术应用实例[7]。热分解技术将N2O无害化处理并回收利用,但是该工艺能耗较大,消耗过多的燃料,造成资源浪费[8]。

3.2催化还原处理法

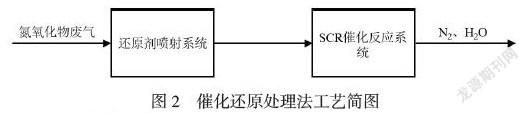

催化还原处理法是将己二酸尾气在一定温度条件,利用还原剂把NOX还原为N2和H2O,达到尾气排放标准。催化还原处理法主要包括选择性催化还原(SCR)和选择性非催化还原(SNCR)。SCR脱硝工艺重点在脱硝催化剂上,利用脱硝催化剂和还原剂在较低温度下将NOX还原为氮气[9]。SNCR脱硝工艺重点在于脱硝过程中没有催化剂参与,是在高温条件下,在吸收装置中喷入还原剂达到脱除NOx的目的[10]。常用的还原剂有尿素和氨气。SCR和SNCR工艺适用于氮氧化物浓度低、处理量大的生产工况,不适用于己二酸尾气处理。

3.3吸收处理法

吸收处理法分为碱液吸收处理法和稀硝酸吸收处理法。其吸收原理为:

(1)水吸收法原理:

(2)碱液吸收法原理:

碱液吸收法原理利用NOX部分溶于水的特性,将可吸收的NOX吸收,然后与NaOH反应,达到处理氮氧化物的目的,该法对NO无法完全吸收,部分NO排出后与O2发生反应使尾气呈现红棕色。稀硝酸吸收法原理先在装置中鼓入充足的氧气,将NOX氧化成NO2和NO,吸收液中稀硝酸的存在可以促进NO的吸收效果[11]。稀硝酸吸收后的硝酸资源化利用,重新用于生产。该法成本较低,但是吸收效率较低,反应机理复杂,吸收过程难以控制,同时尾气中仍然存在一定量的NO和较多的N2O无法被吸收。

3.4其它处理方法

环境治理中除了上述的三种方法外,还有物理吸附法、生物脱硝法、电子束照射法及苯酚法脱除己二酸生产尾气中的氮氧化物。物理吸附法是利用活性炭、二氧化硅及硅胶等多孔性固体物质,吸附氮氧化物,但并不能分解。脱附后,氮氧化物仍然逸散到空气当中,危害环境和人体健康[12];生物脱硝法利用生物反硝化作用生產尾气中的硝酸盐还原成N2。生物法受到O2浓度、pH值及温度等条件影响,且微生物环境变化对微生物影响较大,无法适用于连续工业生产中;电子束照射法是相对环保的一种处理方法,但是其脱除氮氧化物效率低,且能耗高,因此不适用于工业生产[13];苯酚法是指N2O作为氧化剂氧化苯制取苯酚,将N2O重新回用。苯酚法制取苯酚时对NOX有较高的要求,NOX会导致催化剂失活,因此,该法需要对己二酸尾气严格提纯且目前尚未有工业化应用实例[14]。

目前,国内某些公司采用水吸收法+热分解处理法相结合,实现达标排放。各公司采用技术路线如下图所示。

目前国内处理己二酸尾气氮氧化物仍以水吸收为主,其他方法为辅。水吸收主要为了回收硝酸回用,到达降低生产成本的目的。热分解处理法为了实现氮氧化物排放正常。废碱焚烧法将尾气中氮氧化物通过处理环己酮废碱焚烧装置实现达标排放。CDM装置是利用热催化分解法实现N2O无害化处理。利用笑气装置生产高纯度笑气,进一步带来经济效益。

5结语

己二酸尾气中氮氧化物处理技术较为单一,虽能实现达标排放,但由于技术离线及成本的影响,都难以产生较高的经济效益。废碱焚烧装置是以环己酮氧化为路线,极大限制了以环己醇或环己烯氧化路线的生产工艺。CDM装置能耗高,长期运行极大的增加了生产成本。因此,探索出一套经济合理的己二酸尾气处理装置显得尤为重要。

参考文献:

[1]肖凯,张永锋. 燃煤烟气协同脱硫脱硝技术研究进展[J]. 现代化工, 2021, v. 41; No. 421 (11): 72-76.

[2] 徐宏宁. 己二酸尾气污染物协同催化净化过程研究[D]. 北京化工大学, 2019.

[3] 王瑞. 硝酸氧化环己醇制己二酸的反应机理研究[D]. 北京化工大学, 2016.

[4] 周禹君, 李多春. 己二酸生产中的废气净化技术及其影响因素[J]. 化学工业与工程技术, 2012, v. 33; No. 165(05): 50-54.