非棉纤维梳理针布的创新应用

2021-02-10汪平安陈玉峰

汪平安,陈玉峰

(1.西安纺织集团有限责任公司,西安 710038;2.光山白鲨针布有限公司,河南 光山 465450)

随着新纤维、新技术、新纺纱工艺的发展,非棉纤维的梳理面临新的问题,特别是对于细特、超细特或中长纤维、特种阻燃纤维、功能性纤维的梳理,传统针布已无法满足对其高质量梳理的要求;因此,针对性的创新配置和设计梳理非棉纤维用针布迫在眉睫。

1 非棉纤维梳理用针布主要问题及原因

1.1 梳理纤维时产生静电

由于纺纱生产中非棉纤维存在组分多、摩擦因数大、静电、嵌花的问题,尤其纤维的静电影响生产效率。

1.2 梳理棉纤维用针布的兼容性差

传统棉型针布的专纺性较强、而对非棉纤维的兼容性差,如对纤维素纤维须加强转移,这与传统的梳理要求有很大的差别,以至对多组分纺纱、散纤维混合梳理的兼顾性能变差。

1.3 非棉纤维的梳理质量重在布面

非棉纤维的梳理质量重在终端布面质量,对有些产品的质量由控制有害纱疵转向控制无害纱疵,从而对质量控制的难度加大。梳理纤维质量追求极致,一些纤维的伸直度不够、梳理不充分或损伤大,出现小纱疵A1影响布面风格。

1.4 金属针布使用周期缩短

由于差别化纤维、细特涤纶纤维中含有二氧化钛粒子(TiO2消光剂),其硬度值不小于2000 HV0.1;在梳理这些纤维过程中,金属针布齿条的第2点硬度低,当磨损起槽后出现挂纤维问题且无法修复导致质量波动大,使用周期缩短。

2 非棉纤维梳理用针布设计依据及优势

2.1 梳理非棉纤维锡林金属针布的优势

2.1.1 问题

生产过程中易出现:带静电纤维绕锡林;摩擦因数大,金属针布齿条第2点硬度低不耐磨;齿尖穿刺纤维层的能力差,梳理效果差、纤维损伤大;达不到高产高质的目的。

2.1.2 设计依据

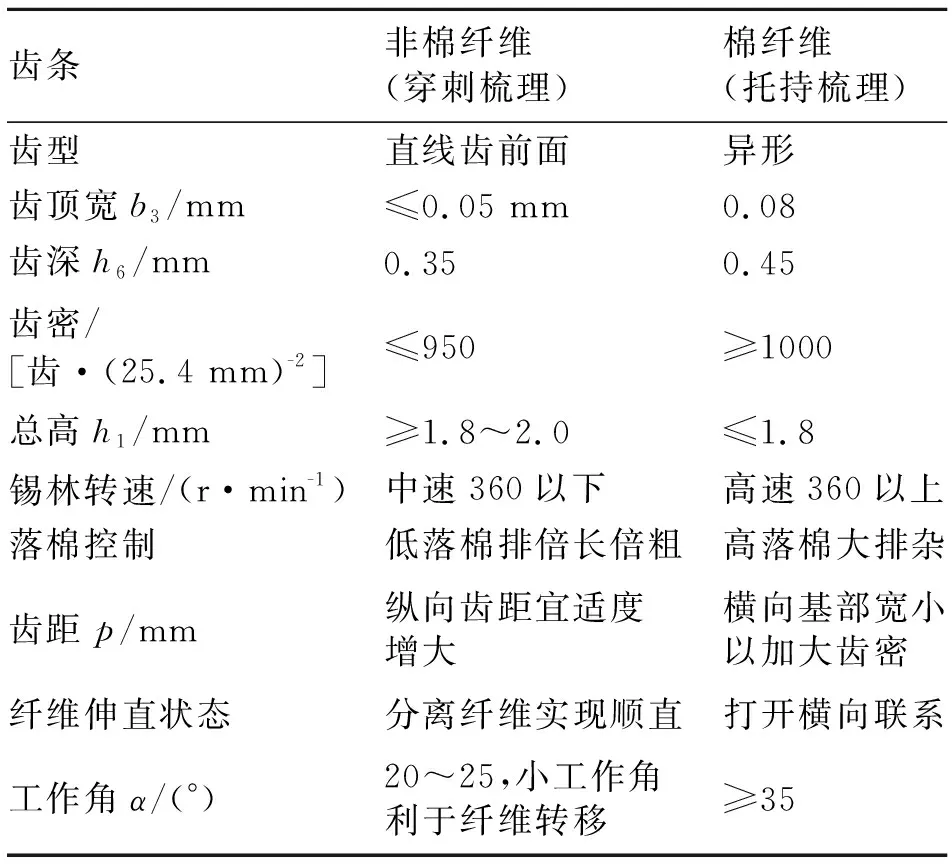

在锡林金属针布齿条的设计上,梳理非棉纤维与棉纤维的齿条有很大差别,梳理非棉纤维锡林金属针布以穿刺为主:直线齿前面、小齿顶宽,利于转移和柔性梳理,转移优先,提升转移率,减少损伤兼顾充分梳理。托持棉纤维的要求:为充分开松,采用异形齿背使纤维不易沉入齿底,杂质分离后迅速排除以减少杂质破裂后由大变小的概率,使纤维在锡林金属针布和回转盖板针布间自由梳理转移,具体设计对比见表1。

表1 梳理棉与非棉纤维用锡林金属针布齿条设计要求

2.1.3 优势

齿顶宽b3小:能减少冲击、减少纤维损伤。锡林齿条的b3由0.08 mm减小为0.04 mm,并且对齿部采取锥齿化处理,有利于减少对纤维的损伤[1]。

齿密:梳理非棉纤维的齿密应适度,以(800~1000)齿/(25.4 mm)2,为满足对纤维的梳理,齿密过大则纤维容易沉入齿底,不易转出,导致重复梳理对纤维的损伤加大。

齿部光洁:金属针布适当的表面粗糙度,利于减少挂花和嵌杂,且摩擦因数小而利于减少纤维损伤。

高硬度:齿尖和齿部第2点经表面强化涂层处理后的硬度提高到1200 HV0.1,利于减少磨损,使加工纤维量显著提高。

直线齿前面:非棉纤维不同于棉纤维,齿部为CS齿型、DS齿型、NCS齿型、双驼峰齿型、双锋齿型等,利于托持纤维不沉入齿底而充分进行梳理,按照梳理非棉纤维的化纤穿刺理论,要求直线齿前面齿条有利于加大纤维的转移。

大工作角、小齿深:随产量提高、锡林转速提高,大工作角利于控制纤维,齿深小则利于纤维转移,工作角α宜控制为20°~35°。

在实际设计和选配中,梳理非棉纤维采用的锡林齿型,以直线齿型为宜:AC2030×01550,AC2030×01740,AC2035×01550,AC1830×01640,AC1830×01650等。

2.2 梳理非棉纤维道夫金属针布的优势

2.2.1 问题

道夫金属针布在梳理非棉纤维中的问题:摩擦因数大易产生静电,导致道夫金属针布绕花;当纤维在锡林—道夫三角区间转移时易受到高速气流的冲击,容易导致纤维脱网;小纱疵高,主要因为转移率低,反复梳理造成纤维损伤,转移时纤维弯钩增加,造成成纱的小纱疵。

2.2.2 设计依据

道夫金属针布主要功能是梳理、凝聚、转移纤维,按照棉纺道夫金属针布设计的通道理念,作为纤维的通道、从金属针布上面通过时要求不聚集、不脱网、高转移,设计的道夫齿条采用弧齿加横纹,以实现对纤维的强控制、高转移。梳理非棉纤维用道夫齿条的设计应关注纤维伸直的理念,即使不伸直纤维也不能在转移时造成纤维紊乱,必须减少纤维转移造成的弯钩,消除影响后部牵伸的不利因素,所以设计的齿条宜采用直线齿、大齿深、高齿密,从而实现高转移、强控制。具体对比见表2。

表2 梳理两种纤维用道夫金属针布齿条设计要求

2.2.3 优势

易导入:齿条为直线齿形,金属针布大通道易承接锡林金属针布转移的纤维,直线齿形减少纤维在转移凝聚时的摩擦阻力。

强控制:大齿密为(398~551)齿/(25.4 mm)2,齿深较普通金属针布增大0.3 mm~0.4 mm,加大了容纳纤维的空间,大齿深利于对纤维的强控制。

大齿密:齿密大、齿深大,齿条总高大易使气流在金属针布间通过,从而减少对道夫—锡林三角区中转移时的冲击,减少脱网;齿密大也能增强纤维之间联系,对纤维的控制能力增强。

易转移:齿深大、直棱边,总高为4.0mm~4.5 mm,易疏导气流入棉网,易被剥取。

易伸直:采用大齿深、直线齿形、基部斜面高小,当向道夫转移的过程中受到的阻力越小,越不易产生弯钩、减少小纱疵;增加容纤量,而且气流在齿底的运动产生托持纤维的作用,利于纤维转移。

适于梳理非棉纤维的金属针布齿条型号有:AD4030×01870-1.0(基部斜面高),AD4030×02090L(直线齿形),AD4530×01870;适用于两种纤维的齿条有:AD4030×02090-G2;与棉纤维运用在AD4030×02090-G4(弧形齿、齿部侧面横纹),AD4530×02110,AD5030×02110-G(齿部侧面横纹)的型号有很大的区别。

2.3 梳理非棉纤维用纵向渐密型弹性盖板针布优势

2.3.1 问题

梳理用弹性盖板针布对棉结的去除、纤维伸直的贡献率为60%以上,而用于梳理非棉纤维的主要问题有:梳棉用弹性盖板针布的前角α小,纤维不易转出,而易沉入针根,造成盖板嵌杂;梳理细特纤维不充分,成纱质量差;因非棉纤维易产生静电、造成盖板花厚的异常状态,导致落棉多。

2.3.2 设计依据

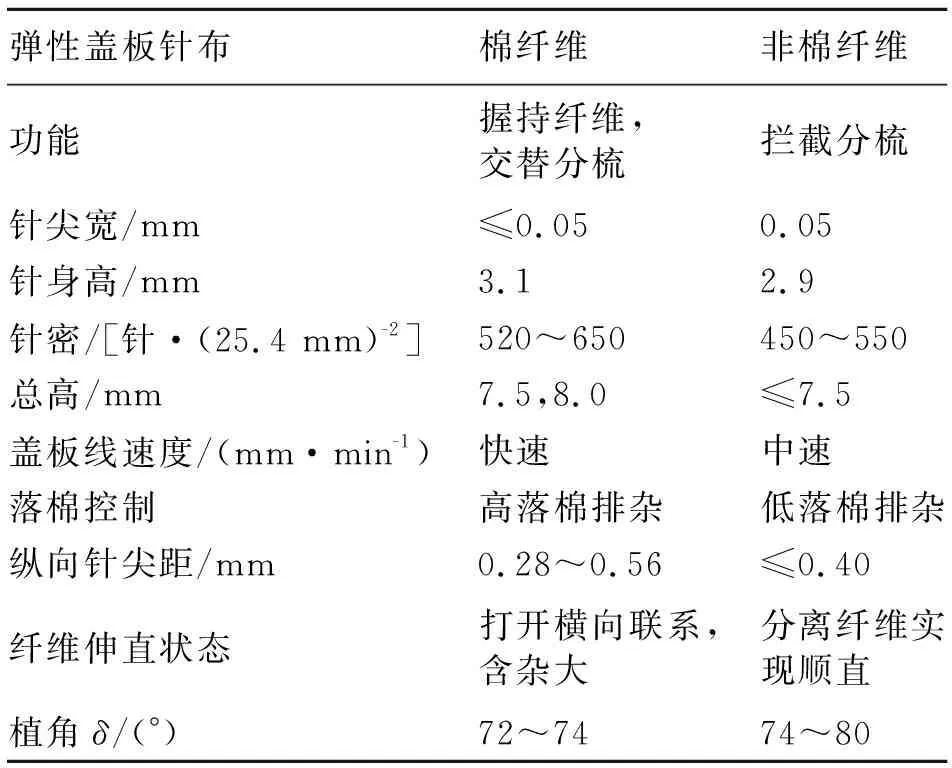

传统弹性盖板针布主要是与锡林组成自由梳理区,实现对纤维的控制、接受锡林对纤维的梳理,把纤维中杂质、短绒分离并予以排除。梳理非棉纤维与棉纤维不同,不仅要关注抓取、也要充分利于盖板针布的梳理,实现纤维顺直、梳解、排除杂质及清除非棉疵点。为此,横向梳针加密以提高拦截非单纤维的功能,梳理两种纤维用弹性盖板针布对比见表3。

表3 梳理两种纤维用弹性盖板针布设计要求

2.3.3 优势

直通道:传统棉型回转盖板针布梳理以减少漏梳为主,多采用通道曲线延长以增强其梳理效果;纺非棉纤维,则因纤维摩擦因数大、没有较为顺直的通道时,纤维与针布摩擦易产生静电,且出口或入口处因纤维转移的阻力大,盖板花厚,因此设计非棉纤维弹性盖板针布时,宜采用进出口间相对顺畅的通道,如MCBH,MCB,BNT,MCH型。

大植角:非棉纤维弹性盖板针布的植角为76°~78°,使其易释放纤维、针面负荷降低,盖板落棉率降低。

横向针密大:棉纤维以及非棉纤维中的非单纤维物质,如带纤维籽屑、硬并丝、倍长纤维、胶块等,其直径均不小于0.50 mm;弹性盖板针布的横向针尖距过大则易使疵点进入纤维中,造成生条中的疵点以及非单纤维增多,因此,为强化梳理拦截效果,应把针布的横向针尖距缩小为不大于0.50 mm,不仅能够拦截疵点也能够强化对纤维伸直。

总高:非棉纤维的梳理力加大,梳理过程中的弹性盖板针布植角很容易在拉力作用下变大、底布开裂,影响梳理效果和针布使用寿命[2]。为提高抗拉能力、延长使用寿命,总高由8.0 mm降为7.5 mm,7.1 mm,同时增大下膝高度以提高转移梳理效果。

运用在梳理非棉纤维上的横向加密、大植角、小针高针布,能够解决落棉多、梳理效果差、使用寿命短的问题,如型号为MCH45-55(植角为76°),MCB40-MCB52(植角为78°,总高为7.1 mm)。

2.4 梳理非棉纤维用刺辊针布的优势

2.4.1 问题

刺辊金属针布的主要功能是预开松,由于其转速高、离心力大,纺棉纤维用的刺辊一般为大齿密,小工作角。当纺非棉纤维时因不同组分纤维的强力差异大、长度差异大、线密度差异大,梳理时存在的问题有:纤维损伤大,梳理效果差,开松效果差。

2.4.2 设计依据

刺辊金属针布的设计以开松为基础,梳理棉纤维以预开松为主,采用打击分离把大纤维束变为小纤维束、最大化的实现单纤维化;梳理非棉纤维则需要保护纤维,减少打击开松过程中对纤维的冲切、最大化的减少纤维损伤,同时满足开松的要求;梳理两种纤维用刺辊金属针布对比见表4。

表4 梳理两种纤维用刺辊金属针布设计要求

2.4.3 优势

大工作角:工作角小则纤维易释放,即易脱离针布、落棉增加;大工作角对纤维的控制能力强,减少纤维返花和揉搓。

小齿顶宽:齿尖部主要为穿刺纤维,齿顶面积为l×b2,齿顶面由1.0 mm×0.27 mm改为1.0 mm×0.17 mm,以提高金属针布锋利度,实现柔和穿刺、保护纤维。

纵向大齿距:齿距加大、齿密减小,梳理时利于减少纤维损伤,并利用刺辊高转速下离心力大以发挥排杂的优势[3]。

弧形齿、小齿深:采用弧形齿或驼峰齿利于托持纤维转移,小齿深则利于纤维转移、减少齿前面磨损。

梳理非棉纤维时刺辊金属针布齿条宜选择大工作角、小齿密、小齿深,例如AT5010×08030V型,AT5610×01311型。

2.5 梳理非棉纤维用齿条盖板针布的优势

2.5.1 问题

固定盖板随着梳棉机高速、高产、高质的发展,使用数量越来越多,其作用也越来越重要。梳理非棉纤维用固定盖板存在的问题:金属针布嵌杂挂花致使梳理功能下降;纤维损伤;金属针布使用寿命缩短、梳理功能弱,主要是由于固定盖板的纤维入口端的梳理力呈“弱→强→弱”变化,进口端纤维与金属针布摩擦力大而磨损,其出口端纤维则呈释放纤维状态,隔距渐大使磨损减少、梳理功能随之降低。

2.5.2 设计依据

在不同区域固定盖板的功能不同,梳理棉纤维时关注其梳理和整理功能;梳理与整理功能:后固定盖板为开松、整理,使纤维束体积由大变小,纤维之间的联系程度由密实变为单纤维化,杂质和短绒分离后利于排除;前固定盖板具有整理功能,对经锡林—盖板精细梳理区的纤维进一步整理,同时利用棉网清洁器排除杂质和短绒。

非棉纤维的杂质和短绒不是主要矛盾,如何减少嵌杂、减少纤维损伤、提高梳理效果应为主要关注点,设计非棉纤维用固定盖板应以梳理、排杂功能为主:梳理功能主要是通过针布间的合理配置,实现锡林—固定盖板间的自由梳理,达到提高梳理效果之目的,两种齿条盖板针布对比见表5。

表5 两种固定齿条盖板针布参数对比

2.5.3 优势

小工作角α:固定齿条盖板针布齿条的工作角小、释放纤维容易,但梳理效果差。为满足梳理要求,其工作角α由0~10°,加大为10°~20°,加大工作角利于提高对纤维的控制和穿刺能力,增强对纤维的梳理。

小齿深h6:非棉纤维容易嵌杂的主要原因是齿深过大,纤维深入齿底不易转移。为了解决这一问题,采用小齿深、负齿底角,使纤维不易沉入齿底,减小了嵌杂的概率,且利于增大齿密,发挥固定盖板针布的有效梳理[4]。

大齿密:齿密增大即参与梳理的齿数增多,以满足纤维线密度不断减小、产量不断提高的要求,金属针布齿密为(450~860)齿/(25.4 mm)2的梳理效果明显提升。

有踵趾差:固定盖板的踵趾差为0.25 mm,以实现渐强梳理,即由无踵趾差时的线接触改变为渐强梳理,从而提高梳理效果,也利于延长固定盖板的使用寿命[5]。

梳理非棉纤维用固定盖板提高了梳理效果,与其是大工作角、有踵趾差、大齿密相关,特别是应用踵趾差固定盖板使棉结降低5%,质量改善明显。

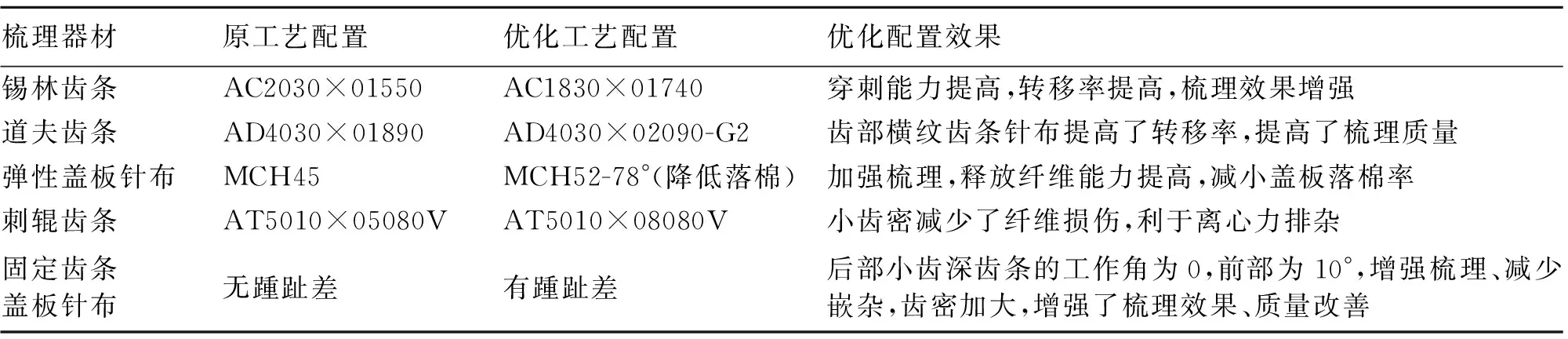

3 梳理非棉纤维应用新型梳理针布的效果

3.1 在细特莫代尔纤维品种上的实践

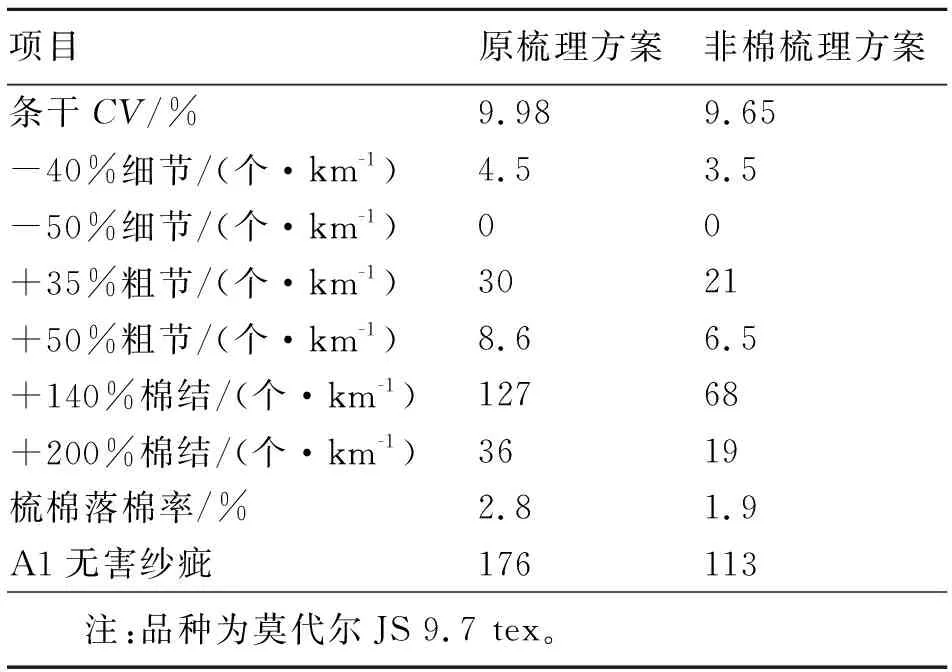

JW1204型梳棉机,1.0 dtex×38 mm莫代尔纤维,原采用AC2030×01550型锡林金属针布齿条,MCH45型弹性盖板针布,AD4030×01890型道夫齿条,AT5010×05080V型刺辊金属针布齿条,为提高梳理的质量和产量、降低落棉,采用新型锡林金属针布齿条为AC1830×01740型,弹性盖板针布为MCH55型76°植角,道夫金属针布齿条为AD4030×02090-G2型,刺辊金属针布齿条为AT5010×08080V型,使用效果及质量指标对比见表6。

表6 细特莫代尔纤维新型针布配置比较

针对原配置出现的落棉多、切疵多,梳棉落棉率在2.8%,纱线切疵高,布面质量差等问题,非棉纤维采用新型针布使落棉率降低为1.8%,成纱质量水平达到2018年乌斯特公报5%水平,成纱质量和落棉率对比见表7。

表7 两种方案成纱质量和落棉率对比

3.2 梳理涤纶纤维采用新型针布高质高产的效果

JWF1213型梳棉机,1.33 dtex×38 mm涤纶纤维,所纺纱线为27.8 tex~14.6 tex。原机采用的配置为:锡林齿条为AC2520×01570型,弹性盖板针布为PD32型,道夫齿条为AD4030×02090B型,刺辊齿条为AT5005×05080V型,出现质量差、切疵高问题,导致织机效率降低。采用新配置为:锡林齿条为AC2525×01650型,弹性盖板针布为MCB40-78°型,道夫齿条为AD4032×02090-G4型,刺辊齿条为AT5010×08080V型。梳理工艺参数:锡林转速为415 r/min,刺辊转速为830 r/min,齿条线速为240 m/min,定量为36 g/(5 m),产量为80 kg/h;两种配置方案的质量指标对比见表8。

表8 纯涤高速高产两种针布配置比较

在实际生产中,原针布配置出现180 m/min道夫三角区落网,产量降低、切疵多,织机效率低于93%、布面质量差的问题;非棉纤维采用新型针布后,落棉率降低为不大于1.4%,成纱质量指标不低于2018年乌斯特公报5%水平,A0等无害纱疵大幅度降低,织机效率明显提高,成纱质量指标和纱疵对比见表9。

表9 成纱质量指标和纱疵对比

3.3 涡流纺非棉纤维采用两种针布配置方案

涡流纺纱线,TC10型梳棉机,85%本白粘胶,15%染色粘胶,1.33 dtex×38 mm粘胶纤维。原配置为:锡林齿条为AC2025×01650型,弹性盖板针布为MCH45型,道夫齿条为AD4030×02090B,刺辊齿条为AT5010×05030V型;优化配置:锡林为AC1830×01640型,弹性盖板针布为MCH52-78°型,道夫齿条为AD4030×02090-G2型,刺辊针布为AT5010×08030V型;两种配置方案的质量指标对比见表10。

表10 涡流纺采用两种针布配置方案及其效果比较

针对原配置方案出现的落棉多、涡流纺切疵高、效率低的问题,采用新配置梳理方案使切疵降低了20%,效率提升为不小于96%;成纱质量见表11。

表11 纺MVS R 14.8 tex纱成纱质量指标

4 结语

4.1针对非棉纤维梳理中存在的问题,设计新型梳理器材采用了创新理念:锡林以穿刺为主,直线齿形、小齿顶宽为转移优先,减少损伤且兼顾充分梳理;道夫齿条采用直线齿形、大齿深、大齿密以实现高转移、强控制;弹性盖板针布通道顺直的植针形式、大角度、横向加密发挥拦截功能,落棉和质量兼顾;刺辊针布采用大齿距、稀齿密、大前角、小齿深,以利于最大化地减少纤维损伤、兼顾开松和梳理;新型固定齿条盖板针布采用大工作角、有踵趾差、大齿密、小齿深,使梳理和嵌杂兼顾。

4.2根据非棉纤维的特点、结合生产实践,为提高细特纤维梳理质量、纯涤纤维高速高产和粘胶纤维涡流纺梳理质量,采用了优化配置方案使成纱质量、出条速度、成纱切疵、生产效率得到了明显改善。实践表明,根据非棉纤维的特点,创新设计针布,能够实现高质量梳理,达到高速、高产的梳理效果。