物联网智能空调用WiFi无线通信模块应用可靠性分析

2021-02-09尹粤卿

尹粤卿

摘 要:WiFi无线通信模块应用出现大比例失效,问题类别多,断断续续下线一年没有得到彻底解决,严重影响产品质量。经过对大量模块进行深入分析,发现均为模块制造及设计问题导致长期大批量下线,通过研究最终找到了有效解决方案,从器件本身制造及设计存在问题着手采取有效措施解决问题。

关键词:物联网;WiFi模块;短路;无局域网

0 引言

物联网最近几年开始快速发展,它是当代信息时代的核心部分。也是步入信息化时代实现万物互联的核心技术,物联网通过智能感知与识别技术实现人与人、物与物、人与物的信息互联及信息交换。该技术被称为第三次信息产业革命,是新一代信息网络技术的高度集成与综合应用,也是下一个推动世界高速发展的重要生产力。

作为物联网传输层核心器件,WiFi模塊目前在家用电器等领域逐步投入使用。WiFi无线网络是有AP和无线网卡组成的无线通信网络,可以将个人电脑、手持设备(PDA、手机)等终端以无线方式进行互联[1]。它是一种短程无线传输技术,能够在百英尺(1英尺约为0.3048米)范围内支持互联网接入无线电信号,帮助用户访问电子邮件等,为用户提供无线的宽带互联网访问;同时也是家庭、办公室或旅途中上网的便捷路径。总之,WiFi组网方式简单,主要技术优点是无线接入、高速传输以及传输距离远。

2016年A企业开始实施智能家居战略,智能空调应运而生。实现空调智能化的重要组成器件WiFi模块开始批量投入使用,而应用过程出现大量失效下线,半年累计达487单。问题概括分为3类:模块芯片电源口短路、模块PCB变形翘曲度不合格以及模块无局域网问题(1.2 V短路制造问题),严重影响了产品质量,需要紧急采取有效方案解决问题。

1 失效分析

1.1 WiFi模块中联发科主芯片短路故障分析

1.1.1 器件阻值特性分析

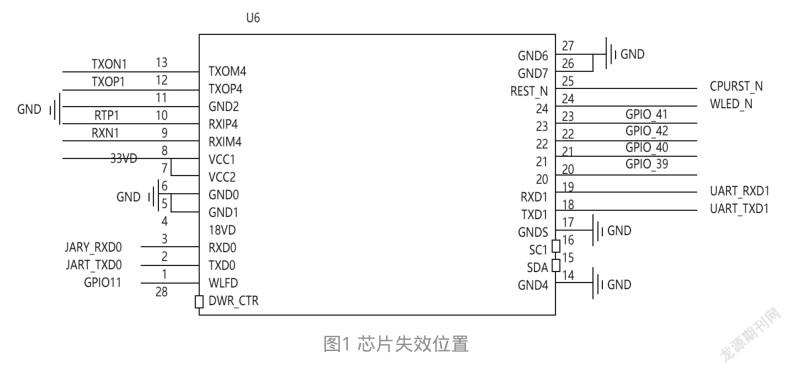

对下线模块进行大量分析统计后,发现模块失效全部是8~11脚VCC对地短路,正常情况呈高阻状态(200 kΩ以上),短路点如图1。

● 失效模块实际阻值特性检测数据

对故障品进行检测,异常品VCC对地阻值、PN值测试稳定。阻值范围除个别超过1 kΩ,其他均在1 kΩ以下。通过测试核实确定测试VCC对地阻值是最佳检测判定方法,测试PN值只能做间接判断,正常品VCC对地阻值是不稳定的,时刻在逐渐变化,开始检测在200 kΩ以上,后续逐渐降低至50 kΩ,故障模块芯片口测试数据如表1。

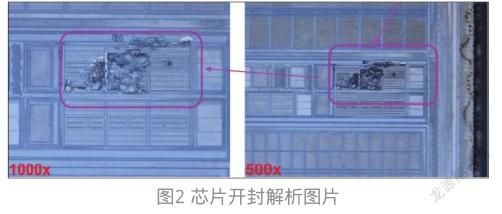

1.1.2 芯片失效开封解析

对下线芯片进行分析,芯片失效集中在对应P117即VCC供电对地短路,芯片开封解析查看内部片芯对应P117即VCC供电金线绑定区域基板表层有明显过电烧毁痕迹,分析是过电导致芯片击穿失效。

1.1.3 模块主芯片电源部分静电及过电冲击试验模拟分析

1)MTK 芯片电源部分 ESD水平实验测试

针对WiFi模块失效,表现故障现象VCC对地失效及无局域网问题,分析全部是主芯片过电失效[2-3],但要确定是芯片受静电损伤后再次进行功能测试受损,还是芯片直接过电击穿失效。对芯片进行ESD水平测试,通过测试芯片电源部分VCC对地ESD,总体测试5单样品全数通过20 kV,没有出现失效,芯片ESD测试数据如表2。经过检测确认芯片电源部分是高阻抗口,从实验测试情况看,芯片内部设计有ESD保护吸收电路,测试瞬间后阻值严重偏低(3.3 kΩ~46 kΩ),之后迅速恢复正常(一般在340 kΩ以上)。经过分析芯片失效与ESD无直接关系。

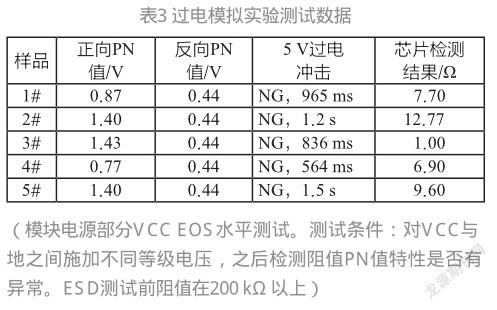

2)MTK芯片电源部分VCC EOS水平实验测试

经过分析模块是过电EOS失效,原因为测试设备过电导致,安排对模块进行过电模拟实验。从实验测试看,模块VCC对地施加5 V电压冲击,模块在小于2 s即出现击穿失效,过电模拟实验测试数据如表3,芯片检测分析结果及过程与下线品相同,可以确定模块失效是因为测试设备过电所致,从测试情况看芯片过电会立刻失效。

3)分析总结

经过对模块进行检测、无损分析、开封分析查看内部片芯对应P117即VCC供电金线绑定区域基板表层,发现有明显过电烧毁痕迹,分析认为是过电导致芯片击穿失效。对代工厂生产过程进行分析排查发现,厂家生产过程筛选测试设备主板器件失效导致芯片受过电冲击失效(过电冲击实验验证确认是该原因导致),对测试设备重新更换并对模块过电增加测试监控,有效解决了该问题。

1.2 PCB板翘曲度不合格导致虚焊问题

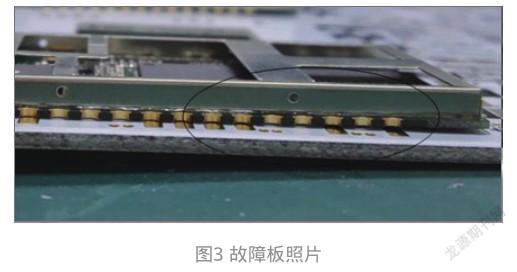

生产过程中使用WiFi模块时发现存在大批模块批量起翘、不平整变形现象,起翘至少为0.5 mm,导致回流焊之后出现严重虚焊,存在失效隐患,故障板照片如图3。

1.2 .1 PCB板翘曲度对装配影响实验验证

模块生产出现大批量虚焊现象,经过分析是板翘曲度不合格。为确定翘曲度在什么范围内不影响焊接质量,安排实验进行验证,以制定管控标准。对模块进行现场测量,曲翘度及过炉后不良数量情况如下,不良板全部是图3红色框一侧两个焊点脱焊。模块翘曲度程度对焊接影响试验数据如表4。及格过试验验证分析确定焊接工艺方面接受可焊区形变为0.12 mm。

1. 2.2 分析总结

模块PCB板变形问题一直很突出,生产过程中断续出现,经过试验验证模块变形量在0.15 mm以下不影响焊接,也不出现虚焊问题。为此修订企标及器件图纸,模块测试筛选变形量标准按0.15 mm进行控制。

1.3 模块无局域网问题分析整改——1.2 V短路

经过分析模块无通信故障是芯片1.2 V短路所致。大量数据统计汇总分析发现失效模块对应失效位置统一,从解剖芯片查看焊盘上锡焊接情况,并对大量失效板进行尺寸、设计合理性进行深入分析研究,发现板存在三个方面设计缺陷。

1)从焊盘上锡外观及短路状态看,芯片焊盘印刷锡膏量偏多,导致过回流焊后锡熔融向焊盘之间方向流动,最终连锡短路。解决方案是增加焊盘尺寸,经过试验验证评估,增加30%可以有效解决问题。

2)焊盘实际焊接面积尺寸大小一致性差,焊盘周围有少量阻焊覆盖,有效的焊接面积差异刷锡膏量不同,直接影响焊接效果。两个焊盘之间实际没有有效阻焊油墨隔离,一般通信板芯片焊盘设计均有阻焊油墨覆盖。解决方案是在焊盘之间增加阻焊油墨隔离。

3)地端焊盘周围全部是铜箔,周围表面有绿油覆盖,过回流焊时锡通常是往两个焊盘中间聚锡,由于设计不合理增加短路概率。通过地端开槽改变锡融化焊接时锡流动方向,与整改前流动方向相反。

1.3.4 分析总结

经过对厂家PCB板进行详细分析发现,导致模块出现大量无通信故障的原因是厂家生产PCB板存在设计不合理的地方,有3个方面缺陷:1.2 V对应焊盘之间无阻焊窗、无开槽以及焊盘之间没有阻焊油墨。PCB板焊盘尺寸整体偏小,由于焊盘变小生产工艺没变,锡膏量相同导致焊盘锡膏量偏多,在引脚上锡熔融后溢出导致引脚之间短路。新PCB增加焊盘尺寸30%、焊盘之间增加阻焊油墨及地端焊盘外侧开槽要求(改变锡流动方向),彻底解决短路不良。针对该问题已经将PCB尺寸及焊盘、阻焊、开槽等尺寸一致性控制纳入入厂检及检验规范重点控制项目。

PCB板焊盘尺寸。焊盘长:(0.35±0.05) mm,焊盘宽:(0.2±0.02) mm。

PCB板开槽大小。长:(0.22±0.03) mm,宽:(0.15~0.20) mm。

2 WiFi模块失效解决方案总结

2.1 主芯片3.3 V对地短路

经过对模块进行检测、无损分析开封查看内部片芯对应P117即VCC供电金线绑定区域基板表层,发现有明显过电烧毁痕迹,分析为过电导致芯片击穿失效。对代工厂生产过程进行分析排查发现,厂家生产过程筛选测试设备主板器件失效导致芯片受过电冲击失效,对测试设备重新更换并对模块过电增加测试筛选,有效解决本批次质量问题。

2.2 PCB板翘曲度不合格导致虚焊问题

模块PCB板变形问题一直很突出,生产过程断续出现,经过试验验证模块变形量在0.15 mm以下即不影响焊接,也不出现虚焊问题,修订企标及器件图纸,模块测试筛选变形量标准按0.15 mm进行控制。

2.3 主芯片1.2 V连锡短路

经过对厂家PCB板进行详细分析发现,导致模块出现大量无通信故障的原因是厂家生产PCB板存在设计不合理的地方,有3个方面缺陷:1.2 V对应焊盘之间无阻焊窗、无开槽以及焊盘之间没有阻焊油墨。PCB板焊盘尺寸整体偏小,由于焊盘变小生产工艺没变,锡膏量相同导致焊盘锡膏量偏多,在引脚上锡熔融后溢出导致引脚之间短路。新PCB增加焊盘尺寸30%、焊盘之间增加阻焊油墨及地端焊盘外侧开槽要求(改变锡流动方向),彻底解决了短路不良。针对该问题已经将PCB尺寸及焊盤、阻焊、开槽等尺寸一致性控制纳入入厂检及检验规范重点控制项目。

3 整改总结及意义

模块应用出现大量失效,经过分析均为模块制造及设计问题导致长期大批量下线。经过对物料深入分析研究最终找到可行解决方案,对于模块芯片过电失效从设备器件失效及过电检测保护方面进行整改,可以有效监控异常电压及时进行保护。针对模块PCB翘曲度不合格问题,通过实验验证确定控制标准,标准控制在0.15 mm,模块焊接不受影响。针对芯片1.2 V短路问题进行焊盘尺寸及开槽、增加阻焊窗整改,有效解决短路不良,经过实际跟踪整改效果显著 。

参考文献:

[1] 孙弋,徐瑞华.基于WiFi技术的井下多功能便携终端的设计与实现[J].工矿自动化,2007(3):60-63.

[2] 袁泽高.基于ARM的WiFi通用智能控制终端的设计与开发[D].哈尔滨:哈尔滨理工大学,2012.

[3] 杜宝祯.嵌入式无线网络化测控系统的设计与实现[D].赣州:江西理工大学,2010.