基于SolidWorks Simulation软件的旋压式制粒机的结构设计与有限元分析

2021-02-07尹帅帅石更强孙旭阳李战伟

尹帅帅,石更强,孙旭阳,李战伟

上海理工大学医疗器械与食品学院,上海200093

前言

近几年来,我国药物工业得到快速发展,制药设备也日益完善。制药设备在加工药物的过程中发挥着不容小觑的作用[1-2]。制粒是制药过程中一个重要环节,制粒的好坏决定了压片的成功与否,而制粒分为干法制粒和湿法制粒,由于湿法制粒的优点,多采用湿法制粒[3]。在制粒的过程中对制粒设备的性能、效率和清洗等方面的要求也逐渐提高,设计一款高效率制粒机对我国医药事业的发展意义重大。

科旭GXL-250 旋压式制粒机通过螺旋刀与筛网将中间的软材进行挤压而形成颗粒[4]。上海天和ZL250/300 旋压式制粒机同样采用三角刀和筛网挤压形成颗粒[5]。这些设备大多采用六角螺栓作为紧固件,而且数量众多,拆装费时又费力。同时螺栓经过反复拆装后有不同程度的磨损,或紧固于装配体内无法取出,或太过松动,致使无法持续使用。这些设备的筛网由多个筛片组合而成,大大增加拆卸的难度,筛网的组合导致颗粒的分布也不均匀。并且在实验过程中,旋压刀和叶片之间的间距过大,很容易造成颗粒的堆积,无法被轻易挤出,特别是当生产过程接近尾声时,无法全部压出,致使产量减少[6-7]。针对这些缺点,希望可以设计一款制粒机,制粒机零件之间的连接少用甚至不用紧固件,筛网采用整箱式,尽量减少筛网和螺旋刀之间的距离,这样可以大大减少零件之间的摩擦,方便零件的拆卸与清洗,减少物料的堆积,加大生产效率。

本文采用SolidWorks 对制粒机进行了新的结构设计,采用旋转挤压成型技术(又称环模制粒技术),将粉体物料经旋转辊轧制备成颗粒产品,具有生产效率高和产品质量稳定等优点[8]。并且设计的一箱式筛网方便拆除与清洗,旋转送料机构保证及时将产生的颗粒排出。Simulation 插件进行静应力分析等仿真实验,探究新结构的可行性,对结构设计进行尺寸和材料的优化与改进,使其可进行实际生产。设计的制粒机大大增加了制粒的效率,减少了零件之间的磨损,使设备的拆卸和清洗更加简化方便,并且未来可进行实体生产与应用。

1 结构设计

本文在设计的初期,为了提高制粒的生产效率,仍然采用的是三瓣式旋压刀,旋压刀呈扇形,将多个旋压刀进行累积,通过与直桶式筛网的挤压生产颗粒。这种设计只考虑了生产效率和拆装的方便,保留了传统三瓣式旋压刀,依然存在停止进料后,物料旋压不彻底的情况,并且多个旋压刀导致马达负重增加,耗能增加,产生了大量的热量,影响物料物性。介于此设计了倒锥形的旋压刀,截面呈螺旋形,与锥形筛网搭配,不仅提高了生产效率,而且避免了物料在底部堆积,进来的物料会及时随着螺旋刀传送到底部,这种创新的设计,极大的丰富了现在市场螺旋刀的形状。

1.1 结构介绍

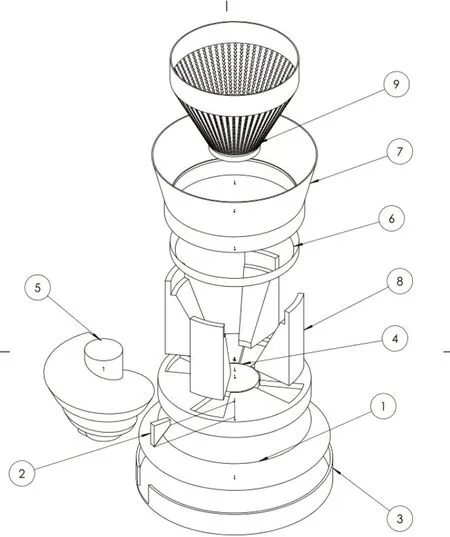

本文利用SolidWorks[9]对旋压式制粒机进行了新的结构设计,如图1所示。

物料传送平台①:为了解决物料自动传输而不需要手动收集的问题,设计了转动底盘加上固定挡板,它是侧面为45°的圆台,与挡板②和支架③配合使用,当来自筛网的颗粒从物料传送平台掉入到底部后,挡板和物料传送平台一起旋转,将整个圆周的颗粒进行传送,通过底部支架的开口送出。

为了消除取消紧固件而带来的装配体整体不稳定情况,借鉴了榫卯的插销结构,特别设计了底座④,带有4个支架凹槽,一个圆柱壁凹槽,所有插销槽深度均为5 cm。考虑到不采用紧固件的条件下,仅采用插销固定,筛网的强度不足以支撑上部进料口重力以及物料的挤压力,故在基础方案设计时,添加了4组支架⑧,支架面弧度为30°,4组支架等角度分布在底座④上,采用插销式固定,固定深度为5 cm。支架最上方为半径5 cm圆柱壁,用于支撑进料漏斗罩⑦。一体式筛网⑨,中间为带锥度圆台状筛网,筛网的目数可以调节,下半部分为半径5 cm的圆柱,壁厚0.9 cm用于插入底座凹槽内,便于固定;上半部分为半径20 cm 的圆柱,壁厚0.9 cm,用于承接固定进料斗。

图1 结构图Fig.1 Structure of spinning granulator

综合考虑,设计进料斗为圆台状,口径较大,便于湿物料倒入,且上部为斜面,可将倒入的物料直接导入到筛网内,圆柱面与支架相配合,用于承载大量重力,中部圆环与筛网相配合,使进料斗能够固定在装配体上,不仅起到承重的作用而且还可以固定进料口的位置。螺杆式旋压刀⑤,是本设计的核心,也是区别于一般制粒机的最关键的地方,通过设计成螺旋状,增大了制粒的面积,提高了效率,随着中间的旋转轴一起旋转,与筛网进行挤压制粒。通过改进设计,增大中间的旋转轴,增大坡面角度,使得湿物料可以更好的下落,不在中间堆积。同时中空旋压刀既减小了离心力以及马达消耗,使得在旋压刀中通水冷的方案成为可能,可以保证物料的物性。环形加固版⑥放弃了四瓣插销式设计,而采用整环设计,锥度贴合筛网,8 cm 高的环形加固版,更好的提供了支持力,防止筛网变形,并且能够起到很好的整体式作用,保证了各部件之间的紧固牢靠作用。

1.2 装配图

本文通过对各结构的尺寸匹配,利用SolidWorks 建立了螺杆式旋压刀制粒机的装配图,如图2所示,用此图可以指导后期的实际生产。

图2 装配图Fig.2 Assembly

2 有限元分析

上述设计了螺杆式旋压刀制粒机的结构图,部分材料采用铁或钢即可,但是旋压刀和筛网在运转时,由于对中间物料的挤压,会导致筛网受到较大的力而破碎,螺旋刀材料的刚度不够,也会导致截面的变形,如果采用散热不良的材料,产生的热量不能及时传出,将会使一些热敏性物料发生变性。支架等负重较大或者受力较大的地方,需要特殊的材料。并且物料传送平台和筛网的生产效率还需进一步的验证,采用SolidWorks Simulation可以对各部分的受力以及模块之间的传动进行分析和优化,看是否能够达到预期的目标。通过合理设计参数,有限元分析程序可为我们找到最佳参数,从而加快研发进程。SolidWorks Simulation解决方案包括:跌落测试分析、频率分析、有限元分析、结构分析、热结构分析、振动分析、线性应力分析、塑料和橡胶零件分析、疲劳分析[10]。

2.1 仿真实验

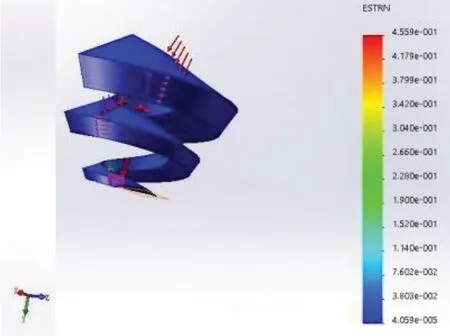

2.1.1 初步仿真参数螺杆式旋压刀采用合金钢,具体参数如表1所示。压力参数预估设定,假设2 kg湿物料完全覆盖在螺杆式旋压刀刀面上,旋压刀刀面面积为2 351 cm2,则压力为85 Pa。离心力参数预估设定,预期转速为50 rpm,实际转速为5.24 rad/s。

2.1.2 初步仿真结果节点数=49 612,单元数=32 647,自由度数=148 836。静态位移分析:在预设条件下,螺杆式旋压刀下半部分位移形变不大,但是上半部分位移形变程度明显,可能与模型材料为强度不高的合金钢有关,同时模型为实体结构,造成离心力过大,如图3所示。静应变分析:在预设条件下,螺杆式旋压刀应变不明显,如图4所示。

2.1.3 改进仿真参数通过上述仿真可得出结论,结构设计无需特大改进,选择强度更高,更轻的材料可以解决位移过大的问题。由此笔者选择了商用纯R50700等级4(SS)钛合金,参数如表2所示。

表1 螺杆式旋压刀初步仿真参数Tab.1 Preliminary simulation parameters of screw spinning tool

图3 螺杆式旋压力静态位移分析Fig.3 Static displacement analysis of spinning knife

图4 螺杆式旋压力静应变分析Fig.4 Static strain analysis of spinning knife

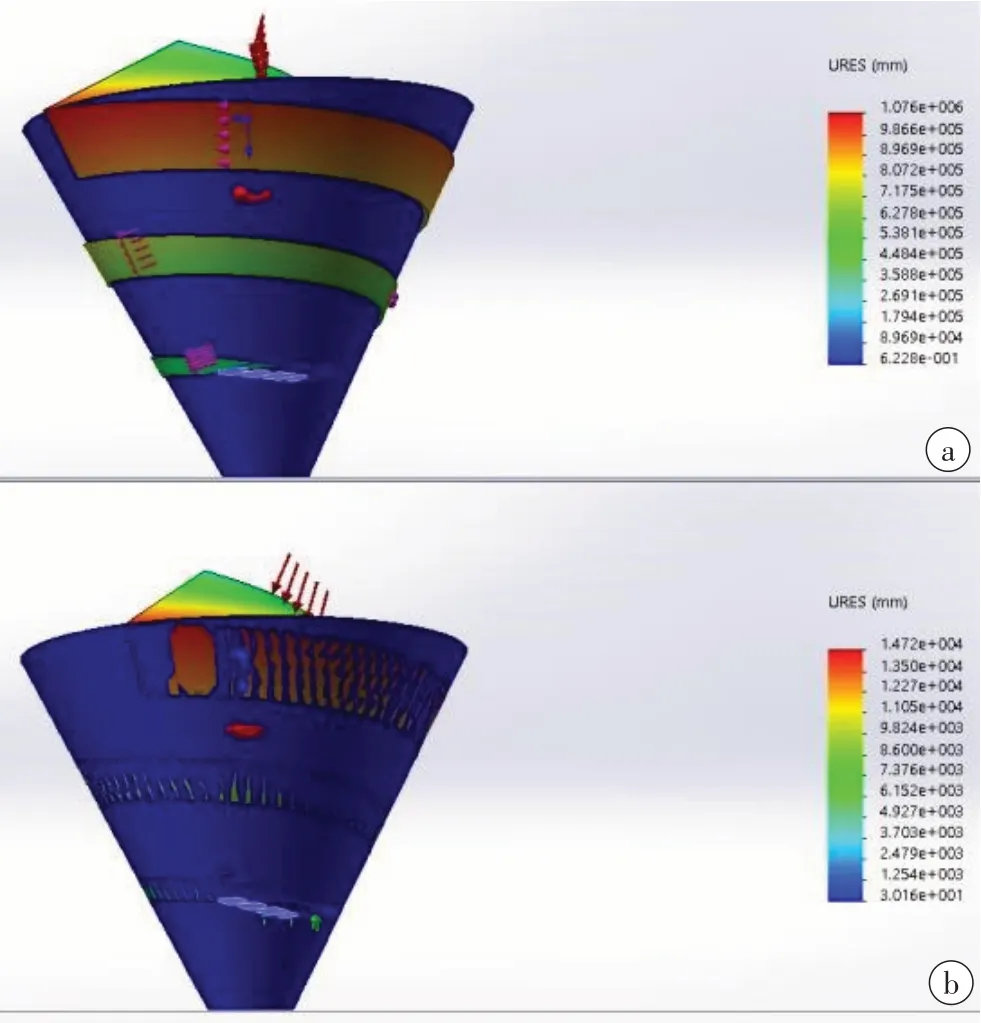

2.1.4 结果对比分析从图5 可以看出,改进后的位移比例参数为0.000 794 76,较改进前的1.8709e-500明显减小。说明改进后的旋压刀形变较小,同时,由于建模分析时采用的模型旋压刀为实体,而实际设计方案中为抽壳真空刀片,总体重量会减轻,其离心力也随之减小,形变更小,位移更小。所以通过改进螺旋刀的材料可以达到所需要求。

2.2 一箱式筛网的仿真实验

筛网是整个结构中承受压力最多、最频繁的零部件,他不仅要承担进料口的重力,同时还要承受螺旋刀的挤压并且还要经常更换清洗,故直接采用强度较高的材料。同时,筛网压力分布越均匀,则说明制粒效果越好。

表2 改进仿真参数Tab.2 Improved simulation parameters

图5 改进前(a)和改进后(b)对比图Fig.5 Comparison of displacements before(a)and after(b)improvement

2.2.1 参数设置筛网材料直接选用高强度材料,选用钛Ti-8Mn,退火材料,参数如表3 所示。压力参数预设为100 Pa,垂直于筛网法线。筛网上部承受预设质量1 kg,重力加速度设置为-9.81 m/s2,此为进料口的物料撞击筛网的加速度。

2.2.2 仿真结果静应力分析:变性比例达到了1.125e+500,主要集中在上半部分,但是可以看到,在同一经度上的压力分布还是比较均匀的,如图6 所示。静应变分析:与位移相同,对于上半部分筛网应变情况较为严重,上部受力较严重,但是总体非常平均,如图7所示。

表3 筛网参数设置Tab.3 Parameter setting of screen mesh

图6 筛网静应力分析Fig.6 Static stress analysis of screen mess

图7 筛网静应变分析Fig.7 Static strain analysis of screen mess

3 结构分析改进

3.1 筛网改进

由于筛网与螺杆式旋压刀相匹配,在旋压刀已经合理可行的条件下,不在外形上对筛网进行改变。采用外部紧固件加固的设计来抵消上部形变,作为妥协需要牺牲一定的产率。采用带锥度圆环,圆环依托于支架上部,秉承便于拆卸,方便清洗的原则,故采用插销结构,需要对支架进行一定程度的重构。

3.1.1 支架重构支架上部削去8 cm 高的实体,用于卡口环形加固版,其余部分不做改变,即上部卡口部分由5 cm变为13 cm,如图8所示。

图8 改进后的支架Fig.8 Improved bracket

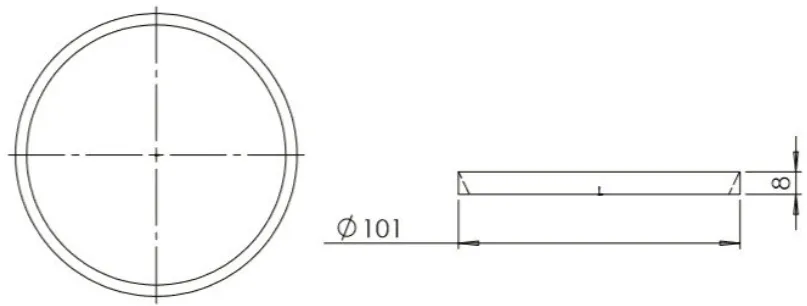

3.1.2 环形加固版环形加固版放弃四瓣插销式设计,而采用整环设计,锥度贴合筛网,8 cm 高的环形加固版,更好的提供了支持力,防止筛网形变,如图9所示。

图9 环形加固版Fig.9 Ring hardened plate

3.2 其他配件

为了解决物料自动传输而不需手动收集的问题,设计了转送底盘加上固定挡板,使得物料下落至底盘后能够随底盘转动而碰撞至挡板,从而堆积下落。同时加装透明亚克力外罩防止粉尘四散,也能观察内部运作情况。物料传送圆台采用圆台设计,带有坡面,使得颗粒在重力作用下自然掉落后,能随坡面滚动至底板。模型设计为实体,实际开模为中空,可布置电路齿轮以及水冷结构,图形过于简单,故无需以图呈现。5 r/min,物料随传送圆台转动,在开口处导出。

3.3 动画仿真

插件介绍:SolidWorks motion运动仿真工具能够对已经设计好的结构进行运动模拟和受力分析,帮助设计师在生产实物模型前期时判断设计的可行性。

运动算例是装配体模型运动的图形模拟。运动算例不更改装配体模型和其属性。他们模拟动画所规定的运动。可以在建模运动时约束零部件在装配体中的运动。运动算例有以下工具:(1)动画,可使用动画来描述装配体的运动。添加马达来驱动装配体或多个零件的运动。使用设定键码点在不同时间规定装配体零部件的位置。动画使用插值来定义键码点之间装配零部件的运动。(2)基本运动。可使用基本运动模块在装配体上模仿马达,弹簧接触引力。基本运动在计算运动时考虑到质量。

动画仿真:通过添加2 个旋转马达,进行动画仿真。马达一作用于螺杆式旋压刀,转速为50 rpm,顺时针转向,便于物料下落。马达二作用于物料传送圆台,转速为5 rpm,逆时针转向,便于物料的导出。通过动画仿真,验证了装配体的可行性,并且通过零件的约束运动,在马达的驱动下,可以实行所需要的运动。

3.4 定稿工程图

除去一体式筛网使用钛Ti-8Mn-退火材料,螺杆式旋压刀使用商用纯R50700 等级4(SS)钛合金,其他零部件均采用合金钢。工程图如图10所示。

图10 工程图Fig.10 Engineering drawing

4 结论

本文利用SolidWorks 软件进行了旋压式制粒机全新的结构设计,利用SolidWorks Simulation 插件对所设计的旋压式制粒机进行了仿真模拟和有限元分析,得到了各零件的应力分布及形变情况,对它们的结构尺寸进行了改进和优化,使设计的制粒机实现其预期的功能。

整个螺杆式旋压制粒机没有采用一个紧固件,整体采用插销结构,方便拆卸,易于清洗。制粒机旋压刀与筛网接触面较大,单位时间内的生产量更大,提高生产效率。螺杆式旋压刀挤压力施加均匀,使得挤压颗粒质量均匀,长度合适,提高颗粒质量。

通过整个设计,改进了以前制粒设备的不足,为未来制粒生产提供了另一种选择,如果条件允许可以进行实际生产。