优化控制与节能技术在冶金燃气锅炉上的应用

2021-02-07吉广黎申安云宋洪杨

吉广黎,申安云,宋洪杨,浦 宏

(1.芜湖新兴铸管有限责任公司,芜湖 241000;2.江苏和隆优化智能科技有限公司,南京 210000)

0 引 言

燃气锅炉是冶金企业副产煤气的有效利用和节能环保的重要设备,但目前燃气锅炉大多存在重要设备手动控制,煤气热值波动大,操作人员劳动强度大且锅炉运行不稳定的情况。

目前在芜湖新兴铸管有限责任公司220 t/h燃气锅炉上,针对现场煤气压力波动大,混合煤气的热值波动大,现场操作难度较大,各主要控制回路运行稳定性受影响,煤气有一定的浪费的情况,利用和隆优化的BCS通用燃烧优化技术,实现了锅炉的准无人化操作,稳定锅炉运行,实现经济运行,降低了煤气单耗。

1 优化控制系统的改造实施

1.1 系统安全性提升

(1)原系统与优化系统通过OPC协议通讯,原系统的所有功能被保留,优化系统将完成全自动优化烧炉的全部功能,两套系统间可自由切换,或者当优化系统发生故障时自动无扰切换回原系统,不影响锅炉运行。

(2)优化系统带有故障诊断与容错控制技术,对完全失效的仪表,优化系统可以对其进行自动识别剔除,并消除由此带来的突变影响,根据测点是否冗余,选择备用测点或者切换至软测量模型,并发出语音报警通知操作人员。对于特性不好的阀门或液力耦合器等,优化系统的智能控制器可进行自适应控制。

1.2 系统稳定性提升

将燃气锅炉下列回路和功能投入长期可靠的全自动优化运行:

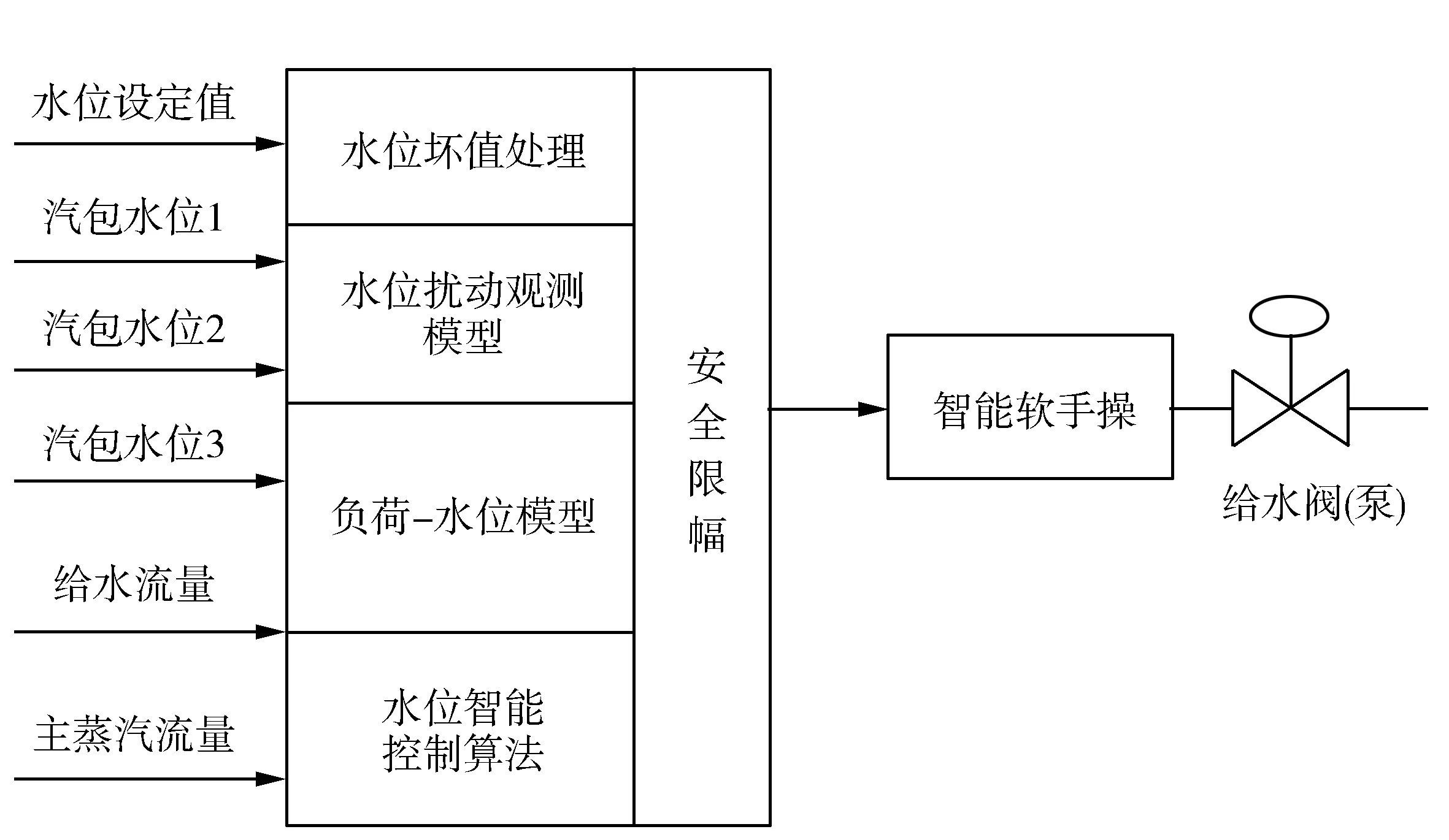

1.2.1 汽包水位自动控制

控制框图如图1所示。

图1 汽包水位自动控制框图

该回路采用了带有燃烧因素专家算法的三冲量控制算法。所谓燃烧因素是指当锅炉升降负荷时必须以调整炉膛燃烧强度为前提,BCS建立了能表征炉膛燃烧强度的前馈算法并把它引入经典的三冲量控制模型中,进一步提高了该回路的抗干扰能力和汽包水位的控制精度。

另外,该回路的控制点是浮动的,即负荷高时其控制点变低,反之则变高,这有助于提高锅炉运行的安全性和经济性。

同时利用水位扰动观测模型,通过计算汽包水位的变化趋势、幅度等来提前调整给水量,提高水位的稳定性。

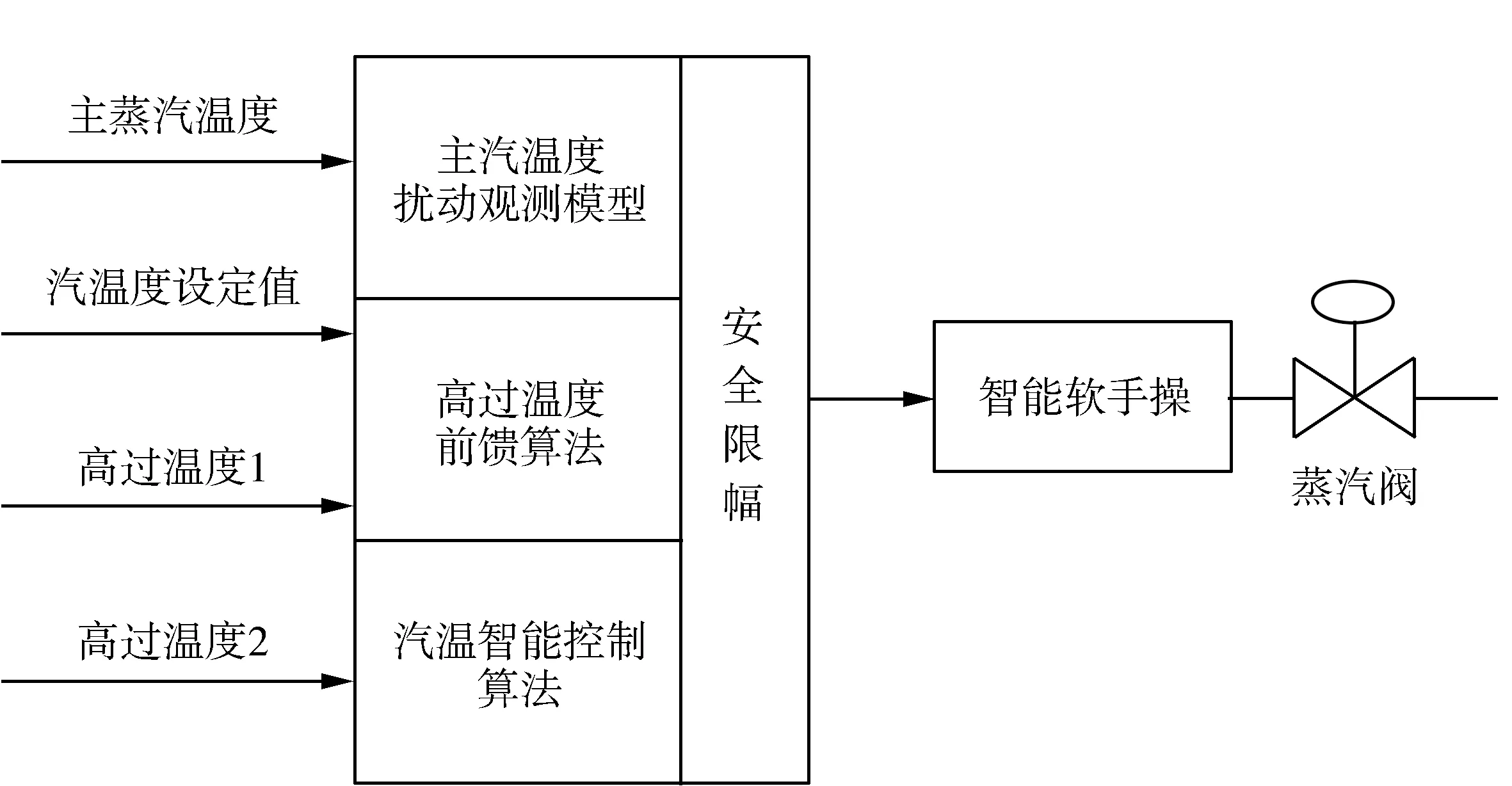

1.2.2 主汽温度优化控制

控制框图如图2所示。

图2 主汽温度优化控制框图

该回路采用了带有燃烧因素前馈算法的主汽温度-减温水流量-减温水阀串级控制算法,也可采用带有汽温扰动观测器算法的主汽温度-减温水阀单回路控制算法来达到较高精度的主汽温度控制。对有减温水流量测量且负荷足够大时也可考虑串级控制方案,对采用面式减温器的场合还考虑了与汽包水位控制阀的解耦算法。

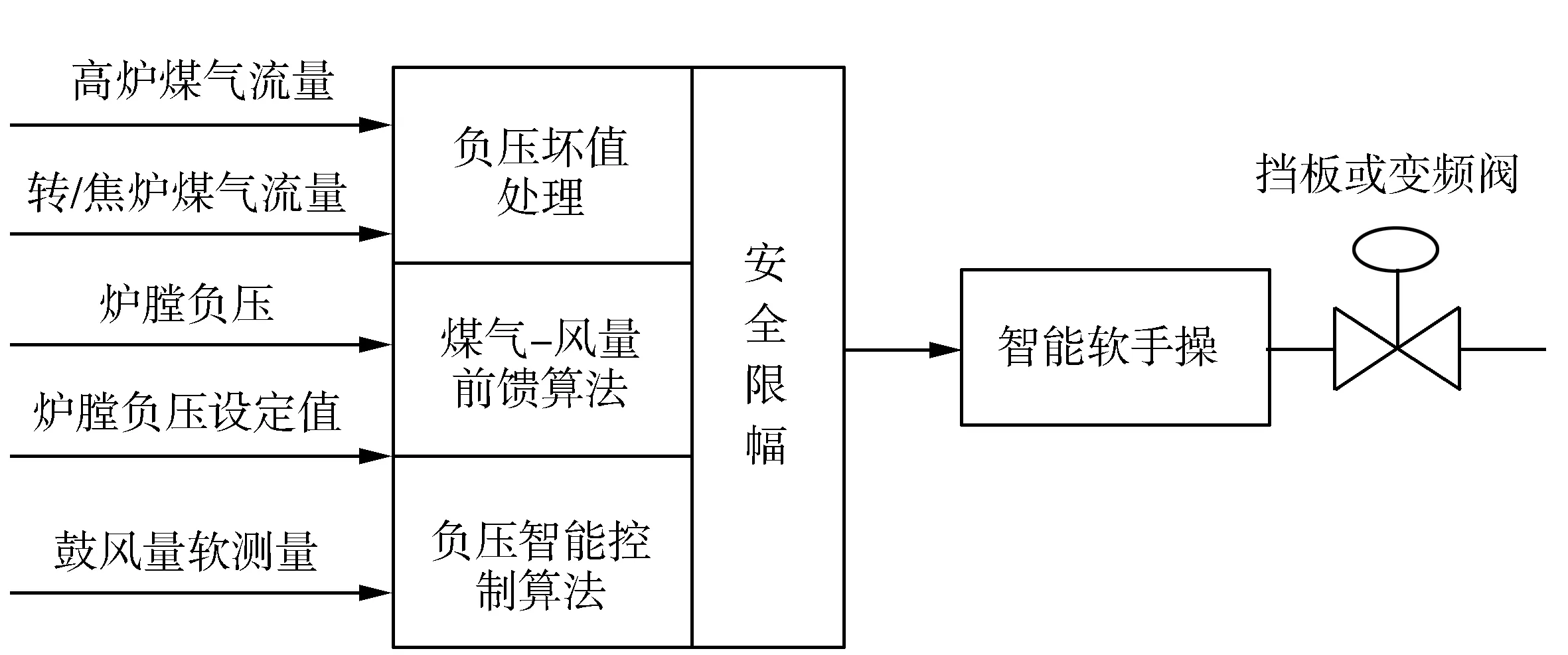

1.2.3 炉膛压力控制回路

控制框图如图3所示。

六是加大了对口帮扶的力度。组织上海、江苏、浙江、山东对口帮扶云南,北京、天津、湖北、安徽对口帮扶贵州,广东、福建对口帮扶广西,并从七大流域机构和部直属科研单位抽调140多名水文地质、物探、水工等方面的专家指导抗旱,调集50多台(套)钻机、地质探测仪、泥浆泵等设备运赴重旱区找水打井。

图3 炉膛压力控制回路框图

负压坏值处理:对于多负压测量的现场使负压控制算法得到一个经过处理的测量值,同时对于坏掉的测量值进行剔除;

在负压调节回路上增加一前馈调节器用于改善调节品质,前馈调节解决的是当进炉煤气、空气发生量的变化时提前给引风挡板或者变频一个改变量,以保证炉膛负压的稳定。

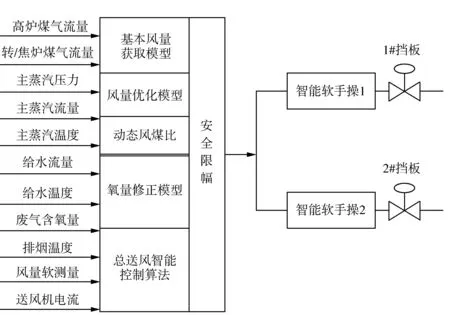

1.2.4 总送风控制回路

控制框图如图4所示。

图4 总送风控制回路框图

基本风量获取模型:根据实时的送风机电流计算总送风量,为控制切换风量的基本目标值的获取做好准备,即使没有送风量测量值,采用软测量表示。

稳定含氧量达到稳定燃烧的效果。

1.2.5 负荷控制回路

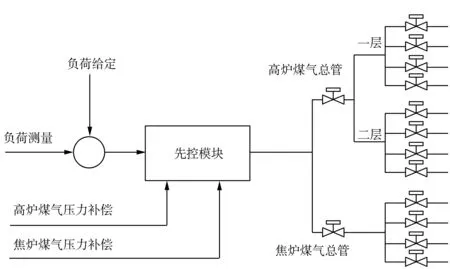

控制框图如图5所示。

负荷模型有三种模式:主汽压力控制、负荷控制、固定煤气量控制,芜湖新兴铸管燃气炉是单元制机组,采用了负荷控制模式,将负荷稳定在设定值附近。

其中主汽压力控制和负荷控制均可兼顾高炉煤气压力,固定煤气量控制则是按照人工给定的煤气量设定值进行控制。

主汽压力扰动观测模型:它通过计算主汽压力变化趋势来提前调整燃气量,以保证负荷的稳定,提高燃气阀位调节的快速性;

高热值煤气扰动模型:处理不定时、不定量的高热值煤气(转炉、焦炉煤气)对于锅炉运行的突发性干扰。

图5 负荷控制回路框图

2 系统经济性提升效果验证

经济性的提升主要在于提升锅炉燃烧效率,即风煤比始终接近最优,通过总送风的风量优化模型、动态风煤比、氧含量修正模块和负荷控制回路的燃气量优化模型,使锅炉燃烧效果始终趋于最佳状态。

风量优化模型:由于燃气质量的频繁波动以及燃烧效果的影响,造成在该点与等量燃气相对应的空气量也是不固定的,它应根据燃气热值等变化而变化,最终目标是让所配风量能让进炉燃气完全燃烧,当燃烧最完全时,会造成锅炉负荷有所上升,负荷控制回路就会相应降低燃气量控制点,这样就完成了一次的优化节能;

动态风煤比:煤气与空气之间的关联关系,每次优化结束后该值是变化的;

氧含量修正模块:根据负荷获得氧含量的目标值,该目标值是动态变化的,有实际测量和目标值进行比较,获得需要增加或减少风量的增量,没有氧量测量时可以不用;

燃气量优化模型:由于煤气种类多,热值变化大,该功能提供了一种寻找用更少燃气量来保证负荷的可能性;

经过优化改造,双方共同测试了优化前后的运行数据,得出如下结论:自控率94%,节能率3.65%。

3 结束语

芜湖新兴铸管有限责任公司220 t/h燃气锅炉BCS燃烧优化改造后,实现了燃气锅炉各控制回路的长期可靠的全自动优化运行,平均自控率达到了94%,显著降低了工人劳动强度,同时实现了吨汽煤气耗降低3.65%。因此在芜湖新兴铸管有限责任公司220 t/h燃气锅炉优化控制升级改造中,通过引入BCS技术的方式,实现了燃气锅炉的稳定、经济与安全运行,并达到节能降耗的目标。