ZF8500/22/42型液压支架电液控系统设计

2021-02-06许秀

许 秀

(晋能控股装备制造集团 煤炭技术装备公司,山西 长治 046204)

液压支架是综采工作面安全支护的关键设备,与采煤机、刮板输送机配套使用,俗称“综采三机配套”,实现综采工作面机械化割煤、支护、运输工序[1]。高河能源为响应集团公司集约高效生产新模式和“人少安全、无人安全”理念,推进智能化矿山建设,E2308工作面最终选定北京天玛公司电液控及自动化技术,通过配套综放工作面自动化集中控制系统,实现对综放工作面设备自动控制、实时监测功能,并将工作面所有关键设备信息在井下集中控制并传输到巷道集控中心和地面调度中心,最终实现“机械化换人、自动化减人”的目标。

1 液压支架电液控配置及功能

1.1 电液控制系统配置

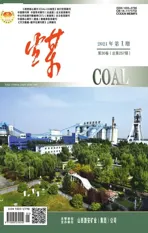

E2308智能化综放工作面煤层标高460~520 m,煤层厚度6.2~7.5 m,平均厚6.38 m,属稳定性煤层,地质构造相对简单,适合布置综放自动化工作面,该工作面布置中间支架为ZF8500/22/42D型四柱地位放顶煤液压支架,数量224架,过渡支架型号为ZFG10800/23/38D型四柱放顶煤过渡支架,数量8架。ZF8500/22/42D型液压支架结构如图1所示:顶梁前端采用铰接式前梁带三箱型结构伸缩梁和铰接护帮板机构,能翻转度数不小于180°,掩护梁尾部带尾梁、插板低位放煤机构,电液控系统单架配置见表1。

图1 液压支架结构

表1 电液控系统单架配置

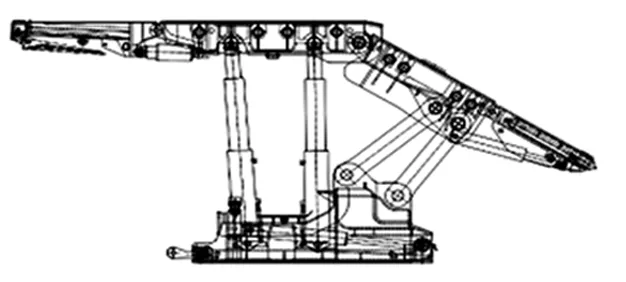

1.2 电液控制系统实现功能

综合以上配置,电液控制连接方式如图2所示。本套支架电液控制系统应用程序可以实现“自动控制为主、人工干预为辅”的液压支架邻架单独控制、成组控制、自动跟机控制、自动喷雾控制、初撑力自动补压、自动反冲洗、成组带压移架、单架或成组自动放煤[2],通过支架控制器采集各类传感器的压力、位移、红外、角度、视频信号数据,传输到巷道主机进行分析,检测出液压支架的工作状态,并能对支架工作高度、护帮板及尾梁状态进行监测以及系统故障诊断,从而进行支架姿态的调整,通过配套视频监控系统实现工作面可视化管理,支架电液控制系统各种信息能够通过井上下数据传输系统上传到地面。同时配置工作面液压支架遥控器实现工作面液压支架的远距离遥控操作,进一步增强液压支架控制器的控制功能。最大限度地满足煤矿综采工作面自动化控制的需求,主要技术性能指标能达到国内先进水平。

图2 电液控制连接方式

2 液压支架电液控系统设计关键点

2.1 护帮板姿态监控配置

采煤机与液压支架护帮板的相对位置判断较为困难,护帮板必须处于收回状态时,采煤机才能进行割煤动作,否则容易碰撞护帮板,损坏设备。当前不同电液控厂家对护帮板状态检测选用不同的传感器,有倾角传感器、压力传感器、行程传感器和机械式接近开关。

压力传感器通过检测护帮千斤顶下腔压力来判断护帮板是否收回,容易误判;行程传感器安装在护帮千斤顶活塞杆里面,通过检测护帮活塞杆行程判定护帮板是否收回,但是护帮千斤顶缸径D100 mm、杆径D70 mm,行程传感器磁环最小直径D28 mm以及预留其它安装固定尺寸,极大减弱了护帮千斤顶强度;倾角传感器的测量度数为0~180°,安装于护帮板上需要底面平整,本次护帮板翻转度数超过了180°,最终选择机械式接近开关,如图3所示。

图3 机械式接近开关

机械式接近开关内部有常开和常闭的触点,主要靠触杆运动带动开关的触点动作,使闭合的触点断开或者断开的触点闭合,进而触发电信号。其优点为:不论任何材质,只要接触触杆的力达到一定值,就会触发开关,不受相邻传感器的影响,输出稳定。本支架机械式接近开关安装在液压支架前梁上,只有伸缩梁、护帮板全部收回,护帮板才能接触接近开关触杆,触发电信号,该种方法稳定可靠。

2.2 视频监控配置

为了满足自动化工作面视频监控需求,本次配置双摄像头,呈90°夹角方向布置。一种矿用本质安全型摄像仪每3架布置1台,安装于顶梁上两个前立柱中间,照射煤壁,采集煤墙和采煤机位置信号;另一种矿用本安型云台摄像仪每6架布置1台,安装于顶梁上两个前、后立柱中间,照射液压支架行人通道,采集液压支架工作状态信号,同时具有数据上传功能。

2.3 尾梁姿态监控配置

各种电液控制系统,由于不能准确地进行煤层和矸石的识别,放煤功能没有完美的解决方案,本支架配置倾角传感器和放煤键盘。倾角传感器及时检测人工放煤时尾梁角度并进行数据统计,编制放煤程序,通过放煤键盘可以实现尾梁、插板单独动作,也可以实现程序动作一键放煤、成组放煤功能。基本实现放煤功能的“手自一体化”操作。

2.4 电液阀布置和辅助阀选型

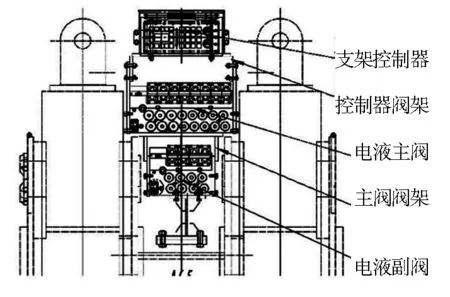

2.4.1 电液阀布置

ZF8500/22/42D型电液控液压支架,主阀16功能16出口、副阀8功能8出口,为了有效保护电液先导阀不被磕碰损坏、兼顾液压支架控制器连接线的长度限制,如图4所示,ZF8500/22/42D型电液控支架主、副阀和液压支架控制器采用层状布置,上下一共3层,横向布置在支架后立柱中间,侧面通过阀架板连接紧固,不影响行人通道空间。在液压支架运输时,液压支架控制器不安装,方便液压支架最低高度运输。井下正常采煤时,安装合适的液压支架控制器到底座踏板高度约1.2 m,方便人员操作。

图4 电液主、副阀布置结构

2.4.2 辅助阀选型变更

为了减少人工操作频率,最大功能实现自动控制,辅助阀选型发生如下改变:一是双控喷雾阀更换为单控喷雾阀,由程序控制喷雾开启和关闭时间,更好地适应井下工作面喷雾降尘;二是手动反冲洗过滤器更换为自动反冲洗过滤器,程序控制反冲洗过滤器开启时间和反冲洗时间,避免了人员偷懒,保证滤芯的清洁度;三是推移千斤顶控制单向锁增加移升逻辑移阀,通过控制流量大小,有效控制推移千斤顶行程精度范围在5 mm以内。

3 结 语

液压支架电液控制技术是综采自动化的核心技术,是采煤技术发展的方向之一,ZF8500/22/42D电液控液压支架配置系统结构简单、性能可靠、功能较完善,可满足井下不同条件的采煤工作面。 E2308智能化综采工作面实现了从智能化设备升级到各环节的集成互联,也顺利通过了上级专家组的验收,已投入使用。随着集团公司不断增强创新投入,智能化设备与井下工作面条件深度融合,液压支架电液控技术的应用,将进一步提升集团公司综采液压支架电液控向自动化转化水平。