相变调温防护服用织物的阻燃性能研究*

2021-02-05马艳柳王云仪

马艳柳,苏 云,2,3,朱 雯,王云仪,2,3,李 俊,2,3,杨 杰

(1.东华大学 服装与艺术设计学院,上海 200051; 2.东华大学 功能防护服装研究中心,上海 200051;3.东华大学 现代服装设计与技术教育部重点实验室,上海 200051; 4.西安科技大学 安全科学与工程学院,陕西 西安,710054)

0 引言

安全生产事关人民福祉,事关经济社会发展大局,职业健康安全一直是国家和企业高度重视的1项工作。近年来,各类火灾事故频繁发生,参与消防灭火、应急救援的工作人员经常遭受各种潜在的热危害,如热应激、皮肤烧伤、烟雾中毒等[1]。服装作为“第二皮肤”,对于调节人体热舒适起着非常重要的作用。在能源紧张、公共安全问题日益突出的背景下,智能化可穿戴服装成为发展趋势。基于服装智能化应运而生的可穿戴式调温服装能弥补热环境中人体生理热调节的不足,给着装者带来额外的保护,例如,相变调温服装。

相变材料作为其中的1种智能材料,能在温度触发下由1种相态转变为另1种相态,并伴随吸热或放热过程以调节服装温度,从而达到防止人体温度过高或过低的目的。早期主要用于军队、航天领域,用来减小士兵、航天员所遭受的高温热应激(Heat Strain),后来在室内办公、户外休闲、建筑工地等民用领域被应用。

目前,相变材料也被应用于热防护服装,研究学者主要调查相变材料的含量、相变温度以及在服装系统中位置对服装热防护性能的影响[2-10]。文献[2-3]在前期制备的相变微胶囊涂层织物的基础上,分析热暴露条件下相变微胶囊涂层织物的热防护性能。Zhao等[4]在棉纤维/织物表面进行相变微胶囊涂层处理,调查涂层织物的热蓄积能力与热防护性能。叶宏等[11]调查3种相变温度对服装系统热防护性能的影响。Carter等[12]对比分析不同厚度相变材料对服装热防护性能的影响,结果表明:随着相变材料厚度的增加,皮肤达到二级烧伤的时间增加。Mccarthy等[13]、Rossi等[14]、Hu等[15]研究相变微胶囊层间配置对服装热防护性能的影响。

然而,相变材料主要用于热防护服装的最里层,无法用于外层织物,这主要由于相变材料不具有阻燃性,接触明火或者极端高温暴露可能造成相变材料发生熔融、甚至燃烧,从而危害工作人员的生命安全。并且,目前相变微胶囊在热防护服装领域的应用主要侧重于热防护性能的优化,较少进行相变微胶囊的阻燃性能研究。因此,本文通过研究相变材料制备关键技术,制备阻燃型相变微胶囊涂层织物,解决相变材料的易燃性问题,对于扩大相变材料的应用范围、增加相变材料的使用安全性具有重要意义。

1 实验测试

1.1 实验材料

实验选用广泛用于热防护服制作的面料作为相变微胶囊涂层基布,面料的基本信息见表1。面料的厚度参照《测量纺织材料的厚度的标准试验方法》(ASTM D1777—1996(2007))在施加1 kPa压力的情况下获取。

表1 面料规格参数Table 1 Specification parameters of fabrics

1.2 制备方法

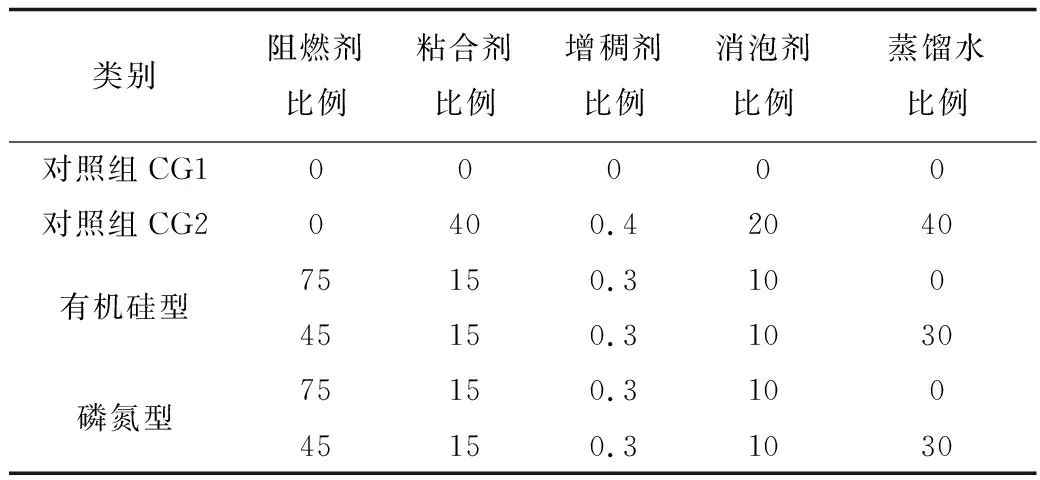

实验选取相变温度为25,42 ℃的相变微胶囊悬浮液,焓值分别为135,120 J/g,以质量比45%的相变微胶囊制成不同相变温度的涂浆,涂覆方向为织物经向,涂浆配制助剂为增稠剂HEUR-B、粘合剂PU-3630和有机硅消泡剂,分别占比0.3%,15%,10%,其他成份为蒸馏水,制得相变微胶囊涂层织物。另外,在相变微胶囊涂层外表面添加1层阻燃剂,进行阻燃处理。本实验选用有机硅型与磷氮型2种阻燃剂,其浓度分别为75%,14.3%,选择中性硅与丙烯酸粘合剂、聚丙烯酸钠PAAS增稠剂、有机硅消泡剂作为助剂,各试剂含量见表2。

表2 相变微胶囊表面涂覆剂比例Table 2 Proportions of coating reagents on surface of PCMs %

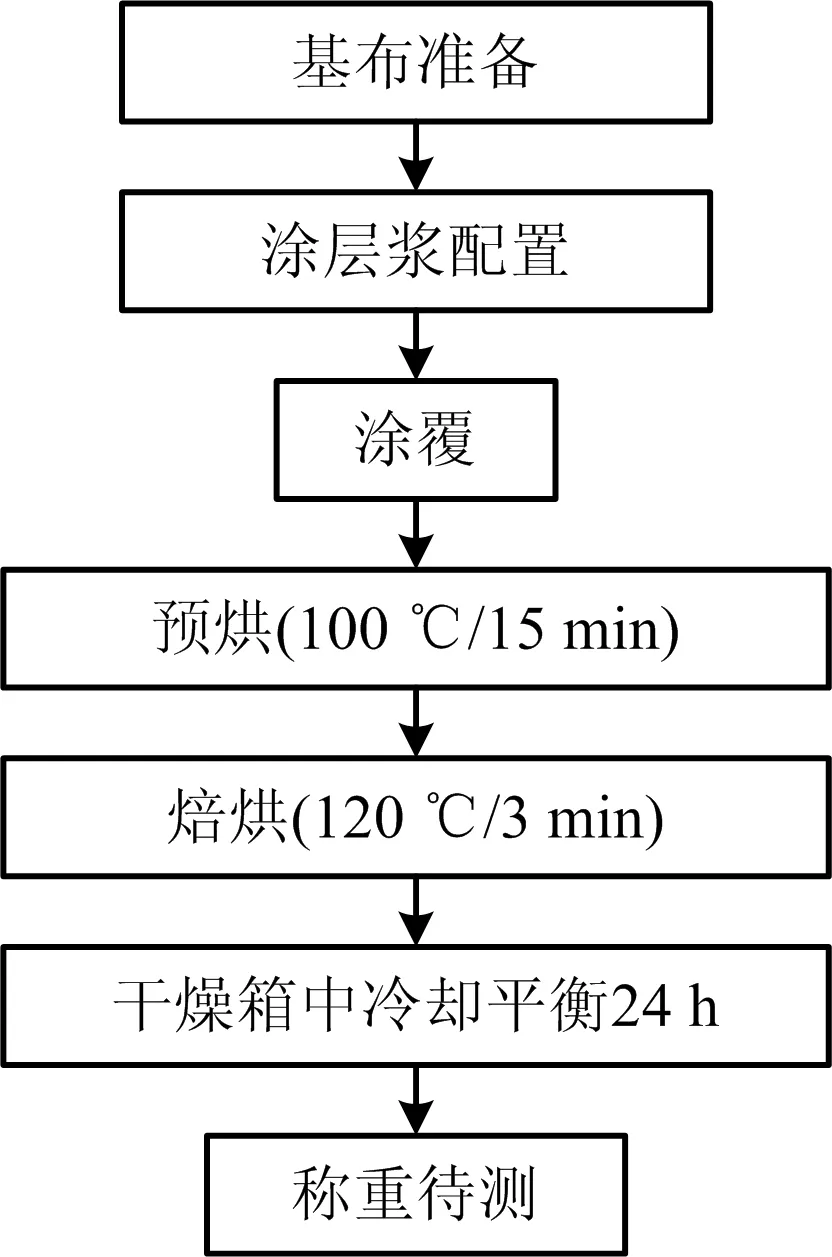

为实现涂层固化良好、粘着力强,涂层厚度应尽可能均匀一致,减少漏涂点,本实验使用Rapid刮浆涂层机,利用干法涂层工艺,进行阻燃型相变微胶囊涂层织物的制备,单次涂层制备工艺流程共有7个步骤,如图1所示。

图1 涂层织物制备的工艺流程Fig.1 Technical procedure for preparation of coated fabric

1.3 阻燃性能测试

利用锥形量热仪进行织物阻燃性能测试,所需试样尺寸为100 mm×100 mm,放置于温度为(21±3) ℃、湿度为65%±10%的恒温恒湿室预湿24 h。根据ISO5660测试标准,进行锥形量热仪的标定与校准,设置加热锥的温度为410 ℃,相应热辐射通量为15 kW/m2。将试样夹、锡纸和压覆网栅置于称重台上称重,进行热暴露测试,对试样点火,记录试样被点燃的时间,同时移开点火器,观察并记录试样熄灭时的时间。待热释放速率的值趋于0,且保持稳定时,停止测试,保存测试数据,每块试样重复测试5次,取平均值。

实验过程中,通过测定燃烧和着火特性参数来进行涂层织物的安全性评价,选用热释放速率(HRR)与总释放热(THR)作为评价指标。其中,THR是单位面积的材料从开始燃烧到结束所释放的热量,总的来说,THR值愈大,说明材料燃烧时所释放的热量就愈大,即材料在火灾中的危险性就愈大。HRR是指单位面积样品释放热量的速率,HRR值愈大,该热反馈给织物表面就加快了热裂解速度,从而产生更多的挥发性可燃物,加速了火焰的传播。

2 结果与讨论

2.1 阻燃剂对织物总热释放值的影响

不同阻燃剂、不同基布、不同相变温度对织物总热释放值的影响如图2所示。其中,对照组CG1与CG2均为未添加阻燃剂的相变微胶囊涂层织物,但对照组CG2的表面添加了1层助剂,以保证与添加阻燃剂处理的涂层织物有相同的厚度。可以发现:1)与相变微胶囊涂层织物(对照组CG1)相比,2种类型阻燃剂的添加均可显著减小单位质量织物的总热释放量(P<0.05),有机硅阻燃剂涂层织物平均下降42.22%,磷氮型阻燃剂涂层织物平均下降25.07%,并随着阻燃剂含量的增加,总热释放量呈下降的趋势;2)与相同厚度未添加阻燃剂的涂层织物(对照组CG2)相比,含有阻燃剂的涂层织物单位质量总热释放量值较小(除了加入45%磷氮型阻燃剂的织物以外),其中有机硅型阻燃剂对应总热释放量有显著性下降(P<0.05),而磷氮型阻燃剂的作用不显著(P=0.581),主要原因是对照组CG2外表面添加的助剂具有阻燃性和耐高温性,能够减小织物的总热释放量,磷氮型阻燃涂层在点燃后迅速形成的炭层在前期起到阻隔氧气的作用,而由于磷氮型浓度相对较低,这个炭层比较薄弱,随着燃烧过程中的织物收缩,炭层被破坏,导致后期阻隔氧气的作用减弱,对热释放峰值降低的作用不强,因此对比对照组CG2,磷氮型阻燃剂的作用不显著;3)对比2种阻燃剂,发现有机硅型阻燃剂对应的单位质量总热释放量显著小于磷氮型阻燃剂(P<0.05)(除了相变温度为42 ℃,75%阻燃剂的F2织物以外),说明有机硅型阻燃剂更有利于增加相变微胶囊涂层织物的阻燃性能,扩大相变微胶囊涂层织物的使用范围。

图2 织物总热释放量的变化Fig.2 Change of total heat release amount of fabrics

由图2可知,织物F2的总热释放量小于同类型织物F1的总热释放量,并且存在显著性差异(P<0.05),主要原因是织物F2为Nomex IIIA,而织物F1中含有阻燃粘胶,其阻燃效果低于Nomex IIIA,同时织物F2的面密度、克重均大于织物F1,能够减少热传递速率。另外,相变温度为25 ℃的涂层织物的单位质量总热释放值略低于相变温度为42 ℃的涂层织物,但是2者之间的差异不显著,主要原因是25 ℃相变微胶囊的焓变略微大于42 ℃相变微胶囊,从而能够吸收较多的热量。

2.2 热暴露条件下织物热释放过程分析

不同织物的热释放速率随时间的变化曲线如图3所示。由图3可知,织物的热释放速率在热暴露初始阶段为0,随着热暴露时间的增加,织物热释放速率急剧上升,随后达到最大值,接着织物热释放速率急剧下降,并最终逐渐趋近于0。首先,无涂层的基布F1与F2对应的热释放速率最早开始上升,其次是对照组CG2与添加45%有机硅型阻燃剂的织物,较慢出现热释放速率上升的织物是对照组CG1与添加磷氮型阻燃剂的织物,这说明添加相变材料与2种阻燃剂均能延长基布发生热降解反应的时间,添加磷氮型阻燃剂增加织物热释放速率初始上升时间更加明显,这主要是由于相变材料能够吸收热能量,从而降低织物温度,减缓织物热释放速率,而磷氮型阻燃剂为膨胀型,发生热分解之后在表面会形成炭层,减少氧气的供应,从而抑制织物热反应的进行。

图3 织物热释放速率的变化Fig.3 Change of heat release rates of fabrics

图3中亦反映了织物热释放速率的峰值,其大小见表3,与相变微胶囊涂层织物(对照组CG1)相比,加入阻燃剂之后,热释放速率峰值呈现显著性下降,平均差值为81.55 kW/m2。热释放速率峰值越大,火势发展越迅速,火灾危险越大,所有织物中热释放速率峰值最大的织物为F1-42-CG1与F1-25-CG1,热释放速率峰值最小的织物为F1-25-PN-75%与F2-25-Si-75%。有机硅型阻燃剂比磷氮型阻燃剂的热释放速率峰值低约23.37 kW/m2,但2者之间不存在显著性差异。与对照组CG2相比,阻燃剂的添加并没有显著降低织物的热释放速率,这是因为对照组CG2虽然没有加入阻燃剂,但是织物最外层使用的助剂具有耐高温性,因此对照组CG2也具有较好的阻燃性能,所以其热释放速率峰值明显低于对照组CG1。另外,2种相变温度的热释放速率峰值之间存在显著性差异(P<0.05),相变温度为25 ℃的涂层织物的热释放速率显著低于相变温度为42 ℃的涂层织物,差值大约为19.98 kW/m2,但2种类型织物的热释放速率无显著性差异。

表3 织物热释放速率峰值Table 3 Peak heat release rates of fabrics

另外,由图3可知,一般织物热释放速率开始上升越快,织物热释放速率降为0越快,例如:基布F1与F2、有机硅阻燃剂涂层织物的热释放速率降为0比较快。热释放速率变化曲线与时间坐标轴围成的面积,即为织物的总热释放量,因此热释放速率起始上升时间、最终降为0的时间以及热释放速率峰值决定了织物的总热释放量。当相变温度为42 ℃时,与对照组CG1,CG2相比,发现加入磷氮型阻燃剂后,织物热释放速率无减小,但是推迟了织物开始释放热量的时间,并且热释放速率峰值出现的时间亦推迟;当相变温度为25 ℃时,45%含量的磷氮型阻燃剂延长了热释放速率峰值出现的时间。由此可见,有机硅型阻燃剂有效地降低了热释放速率、总热释放量,而磷氮型阻燃剂有效地延长了织物开始释放热量的时间和热释放速率达到峰值的时间。

3 结论

1)2种类型阻燃剂的添加均显著减小了织物的总热释放量(P<0.05),并随着阻燃剂含量的增加,总热释放量呈下降的趋势。其中,有机硅型阻燃剂涂层织物对应的总热释放量显著小于磷氮型阻燃剂涂层织物(P<0.05),意味着有机硅型阻燃剂涂层织物具有较高的阻燃性能。

2)所有涂层织物中热释放速率峰值较大的织物为F1-42-CG1与F1-25-CG1,热释放速率峰值较小的织物为F1-25-PN-75%与F2-25-Si-75%,与对照组CG1相比,加入阻燃剂之后,热释放速率峰值呈现显著性下降,平均差值为81.55 kW/m2,说明阻燃剂的加入明显降低了热反应速率。

3)增加相变微胶囊涂层与阻燃涂层均能延长涂层基布发生热降解反应的时间,其中磷氮型阻燃剂能够更加明显增加涂层基布发生热降解反应的时间。