石化储运系统挖潜增效研究

2021-02-05何朝良韩春雨

何朝良,韩春雨

(中国石油四川石化有限责任公司,四川成都611930)

石化储运系统位于整个生产链条的起点、中部和终点,与上下游装置的关联度更加紧密,其降本增效的措施多半呈现全局性和系统性。四川石化开工多年来,储运系统人员不断探索挖掘节约能源和降本增效的途径、措施,对现有设施进行科学管理,不断优化运行方式,降低能耗,同时积极采用新技术、新设备、新方法来降低油品损耗,探索出了一些降本增效的成功做法。

1 强化节能措施

1.1 科学管理与节约用电

1.1.1 充分利用地形条件和位差实现不启泵输送物料

在实际生产中,根据装置收料的情况,在常压系统中,利用地形及储罐储存介质的高液位,满足输送要求,可以不启动机泵而实现物料输送。例如,原油由原油罐区向常减压装置送料,酸、碱液供乙烯、公用工程装置使用,利用地形差及储罐高液位,实现连续不启泵输送物料,全年节能达到308280kW·h,占上一年度电能消耗的1.13%[1]。

1.1.2 上下游装置实现直供料降低机泵能耗

在生产中,下游装置为了稳定生产,普遍采用上游生产物料送入储运系统进行储存,然后储运系统通过机泵将上游生产的物料输转至下游装置,导致输转泵长时间运转。而通过整体协调,加强上游生产原料质量控制、以及精心操作完全可以实现上游装置生产物料直接输送至下游装置,减少原料的输转量。在异常情况下,如装置开停工时,储运系统全部冷供。例如将催化裂化液化气直接输送至气分装置。可以使储运系统全年节能达到714000kW·h,占2015 年电能消耗的2.62%[1]。

1.2 优化运行与节约用汽

1)通过上下游装置实现直供料,减少储运冷供料,使储量最小化,提高储罐的周转率和减少加热储罐的数量。通过全厂的物料平衡,实现储量最小化,减少加热用蒸汽量。

2)在安全允许情况下,提高热油出装置温度,达到罐区储罐维温,减少蒸汽加热的目的。419 罐区两台催化原料罐,由于罐区加热器被覆盖而失效,无法维温和升温。在公司生产处组织下,提高渣油加氢装置产品温度至150℃,既能保证催化装置供料温度,又能为两台催化原料罐维温,取得了一举两得的效果。

3)提高保温质量。①选用导热系数低的保温材料;②加大保温层厚度;③对于阀门标准设备难保温施工的可选用异形保温;④对于储罐罐顶进行相应隔热及防雨水改造;⑤重视保温施工质量,无裸露。

4)利用工艺卡片温度允许调整范围,在用罐和备用罐温度靠操作上限来调整,静置罐温度靠操作下限来调整,只进行维温,降低了蒸汽用量。

5)加强装置间的热联合,构建全厂热平衡。

6)在系统进行有效隔离、确保安全的情形下,将低压蒸汽引入中压蒸汽管网,供储罐加热使用。437 罐区自2016 年储存外购蜡油时,进行了工艺变更,降低储存温度至100℃以下,将低压蒸汽引入中压蒸汽管网供两台储罐加热使用,取得了较好的效果。

7)核算上下游装置间热平衡,降低储存温度,将蒸汽改为热水。2016 年,我们将425 单元的尾油罐加热由低压蒸汽改为高温水,436 单元的燃料油罐和污油罐加热由中压蒸汽改为高温水。这两个项目实施后,可节约蒸汽1170 万元。

8)加强设备管理,疏水器故障及时修理或更换。

9)加强现场管理,发现蒸汽跑、漏及时修复,减少蒸汽损耗。

10)定期清理重质油储罐,使储罐加热器发挥最大的加热效果。

2 挖潜油品损耗

2.1 通过更换新型高精度的呼吸阀降低拱顶罐储存损耗

由表1 可以明显看出,更换后效果明显,大大减少了储罐内可燃气体的排放,可燃气体排放量减少率达到99.6%,达到了减少油品损耗的目的。

表1 新型呼吸阀更换前后效果对照

2.2 更换全接液双层浮盘降低浮顶罐储存损耗

1)油气回收相对收益涉及以下两个方面,一方面是油品损耗减少的收益;另一方面是污染物排放减少额(见表2)。

2)2018 年对催化汽油储罐更换了内浮盘。浮盘更换后,油气减少了63.42%。该部分效益主要有油品损耗减少和污染物排放费减少两部分。VOCs 排放要进行行政收费,更换浮盘后,相对排放量减少。根据2003 年国家四部委发布的2003 年31 号令,按照VOCs 排污费,4.8 元/污染当量,计算2017 年更换浮盘后污染物排放费减少额。见表3。

表2 2018 年油气回收设施相对收益统计表

表3 2018 年更换浮盘后相对收益估算表

3)通过机械清罐方式,解决人工清罐难以分离的重质组份,达到降低清罐损耗。

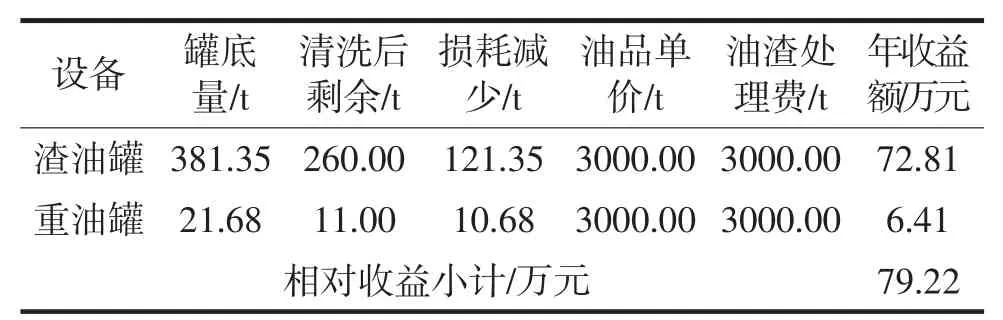

由于废渣无法自行处理,需要委托外部公司进行处理,处理费约3000 元/t。残渣中残油约3000 元/t。若减少残渣中油品的含量不仅减少油品的损耗率也降低了处理费用。见表4。

表4 2018 年机械清洗储罐相对收益统计表

由表4 可以得知,机械清洗储罐较人工清洗相对收益显著。

3 做好检修管理

强化月度、季度检修计划统筹,严肃检修计划管理。严把检修计划关,能在平时检修的不安排在停车期间检修,能在维保内检修的项目不安排维保外检修,保证修理项目的必要性和合规性,防止设备过修和失修。2017 年以来做好计划性检修的具体措施有:1)在施工组织方面,做好检修前的技术准备工作,编制好检修工艺和验收标准。在施工过程中,组织好各工种的衔接,备件的采购以及技术支持和保证。检修交生产前,组织部门工艺、设备、安全专业进行验收。2)在成本控制方面,严格控制工单组件、外委服务费预算,技术准备周密,备件储备科学,实现了检修计划科学化,可操行性强,为全年修理费用结余创造良好条件。

4 优化加剂控制

4.1 加剂比例动态调整

自开工以来一直坚持保证油品质量合格,减少质量冗余,动态调整加剂比例的做法。所添加的三剂均为成品油助剂,在线添加。用量较大的是柴油抗磨剂和十六烷值改进剂。为了降低三剂成本,技术人员坚持跟踪柴油的分析数据,实时调整加剂比例,尽量做到最佳加剂量下柴油质量指标卡边。将这种做法推广到航煤抗磨剂和抗静电剂的管理上,同样收到控制成本的作用。

4.2 依据数据分析改进招标技术方案

在对2017 年前后柴油的加剂量进行了分析后,发现柴油国标升级及质量内控标准提高导致加剂量增大。于是增加了以“百万吨柴油加剂量”为单位的报价从而改进了招标方案,在2017 年、2018 年各家厂商用我公司的空白柴油进行加剂试验,得到加剂数据后进行投标,柴油的加剂量得到了较好的控制,加剂量由2016 年最高时330 mg/kg 降到150mg/kg,大幅减少了加剂量。

5 结论

四川石化公司储运技术人员在开工以来的这几年时间里,运用科学管理、技术管理,不断采用新设备、新技术和新方法,探索部门节能降耗和挖潜增效方面新思路和新举措,在挖潜增效方面取得了较好的效果。