微生物拌和固化海相粉土的抗压强度试验研究

2021-02-04付佳佳,姜朋明,纵岗,丁金画

付 佳 佳,姜 朋 明,纵 岗,丁 金 画

(1.盐城工业职业技术学院,江苏 盐城 224005; 2.南京工业大学 交通运输工程学院,江苏 南京 210009; 3.江苏科技大学 土木工程与建筑学院,江苏 镇江 212003)

随着我国城市的发展需求,大量的基础设施急需建设,建筑用地需求不断扩大。因此,我国沿海地区开展了大量的围海造田工程。而江苏省作为全国规划填海的重要省份,每年都有大量的海相粉土吹填成为地基,但未经处理的粉土地基在地震作用下易发生液化,这将对上部结构设施造成重大损失,并会威胁到人们的生命财产安全。因此,有必要对海相粉土地基进行加固处理。

国内常用的粉土处理方法有强夯法、振冲置换法以及化学改良法等[1]。这几类地基处理方法除存在施工技术复杂,质量难以控制等缺点外,还会在施工过程中产生大量的建筑垃圾以及环境污染,对我国的生态环境带来严重的影响,不符合目前国家环境保护和可持续发展的要求。因此,采用环境友好的地基加固技术已成为新的研究热点。

微生物诱导碳酸钙沉积(MICP)技术是目前国内外广泛采用的一种新型土体加固方法,通过向土中灌注菌液以及营养盐,利用微生物矿化作用在砂颗粒间快速析出方解石凝胶,以此改善土体的物理力学性质[2]。目前MICP 技术的加固对象主要集中于砂土地基,对于粒径更小、性质更为复杂的吹填粉土地基,相关的研究鲜有报道[3-4]。

现阶段针对于MICP 加固方法的研究主要集中在灌浆法,其应用背景是原位注浆地基处理[5]。但对于粉土,由于其孔隙很小且透水性较差,采用传统的灌浆法对粉土进行固化的效果并不理想。本文的固化方法为拌和法,即将菌液以及胶结液与土样直接拌和在一起,经过一定时间的养护即完成试样的固化过程。该方法具有加固均匀性较好、加固液用量少等优点,适用于加固渗透性较低的土体。但目前采用拌和法对海相粉土进行固化的相关试验研究鲜有报道。

目前,许多研究人员对MICP 固化过程的相关影响因素进行了分析,其研究结果表明:菌液活性、加固液浓度、菌液和加固液的配比以及不同的钙源等因素均会对微生物固化过程产生很大影响[6-8]。故本文以江苏省沿海吹填粉土作为研究对象,通过拌和法完成粉土的固化过程。采用无侧限抗压强度试验对加固前后试样的力学性质进行测试,研究拌和过程中菌液和加固液的配比、加固液浓度的变化以及不同钙源对粉土固化效果的影响,并对加固后试样内碳酸钙的产生量进行了测试,明确了微生物诱导碳酸钙沉积(MICP)技术注浆固化吹填粉土的强度效果,为微生物固土技术应用于处理吹填海相粉土提供试验基础。

1 试验概况

1.1 试验材料

试验土样取自江苏省盐城滩涂围垦区人工吹填粉土。通过土工试验测试出粉土的各项基本物理性质指标及颗粒组成分别如表1~2 所列。

表1 粉土的基本物理性质指标Tab.1 Basic physical properties of silt

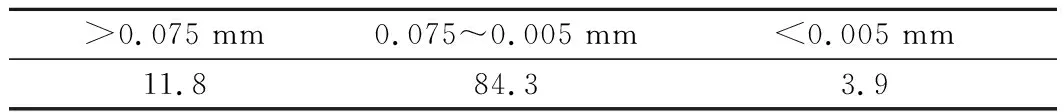

表2 粉土的颗粒组成Tab.2 Particle composition of silt %

1.2 菌液以及加固液的制备

试验所用菌种购自美国菌种保藏中心的巴氏芽孢杆菌(S.pasteurii,编号ATCC 11859),细菌的培养方法参考赵茜[9]的培养方法,培养液成分如表3所列。培养液配制完成后放入高温灭菌锅内蒸汽灭菌30 min,待其冷却后,按照1∶100 的体积比将菌种和培养液混合,并放置于恒温震荡箱(30 ℃,120 r/min)中培养24 h,即得试验所用菌液。分别采用CaCl2以及Ca(CH3COOH)2两种钙源与尿素溶液混合制备加固液(在配制过程中确保尿素与各钙盐的浓度比为1∶1)。

表3 培养液成分Tab.3 Composition of medium

1.3 粉土试样的制备

本次试验采用拌和法,利用小型搅拌机将粉土与菌液以及加固液直接均匀拌和在一起,经过一定时间的养护即完成粉土试样的固化过程。具体的制备过程如下:首先根据试验方案确定菌液和加固液的用量以及加固液的浓度,利用搅拌机将260 g土样先与菌液充分拌和;然后加入加固液均匀拌和,拌和完毕后将土样装入直径5 cm,高10 cm的PVC 模具中,在温度为30 °C的条件下养护16 h;最后将模具拆除并将试样表面削平,进行无侧限抗压强度试验。

2 试验方案

为了研究MICP 加固机理,研究人员对加固过程中的各项影响因素进行了分析,发现对加固效果影响最大的是碳酸钙沉淀量,而其又取决于胶结液的浓度[10-12]。采用灌浆法对试样进行加固的相关研究结果表明:在较低浓度条件(0.5~1.0 mol/L)下碳酸钙的沉积效率较高,但此方法所需的菌液及胶结液的用量通常很大。对于拌和法,由于其拌和的量有限,为了保证MICP 固化效果,通常需采用较高浓度的胶结液[13]。

为获得使固化效果达到最佳的菌液和加固液的配比以及加固液的浓度,试验设计了3种菌液及加固液配比,4种加固液浓度,2种常用钙源(CaCl2以及Ca(CH3COOH)2),具体工况如表4 所列。固化完成后,进行无侧限抗压强度试验,最后将试样烘干,采用称重法得出碳酸钙产生量。无侧限抗压强度试验过程中,加载速率均为1 mm/min。

表4 拌和法试验工况Tab.4 Mixing test conditions

3 试验结果分析

3.1 细菌浓度与脲酶活性的变化

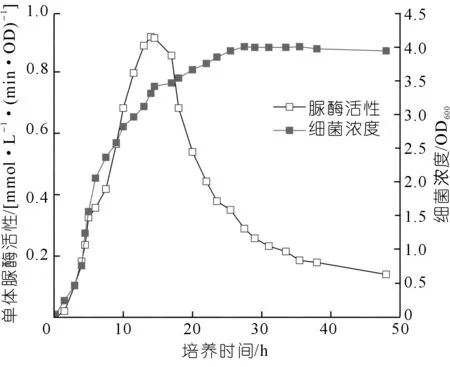

由图1 可知,随着细菌培养时间的增加,细菌的浓度在不断增大。前15 h细菌浓度的增长速率较快,15~28 h内细菌浓度的增长速率趋缓。当细菌的培养时间达到30 h以后,细菌的浓度基本保持稳定。细菌浓度的变化与巴氏芽孢杆菌在此时间段内的生长规律相符。0~15 h内,培养液中的细菌迅速分裂,细菌数量逐渐增多并在15 h左右达到最大值,所以此阶段细菌的浓度快速增加;15~28 h内由于培养液内营养物质的消耗以及部分细菌的死亡,细菌分裂的速率逐渐降低,故细菌浓度的增长速率减慢;当细菌的培养时间达到30 h以后,培养液中新增细菌与死亡细菌的数量趋于相等,此时细菌的浓度保持稳定。细菌的单体脲酶活性随着培养时间以及细菌浓度(细菌数量)的增加而不断增大,并在培养时间为15 h左右达到峰值。此后,随着培养时间的进一步增加,培养液中的细菌逐渐衰老,此时细菌的单体脲酶活性不断降低。

图1 培养过程中细菌浓度与脲酶活性的变化Fig.1 Changes of bacterial concentration and urease activity during culture

3.2 固化粉土试样的无侧限抗压强度试验

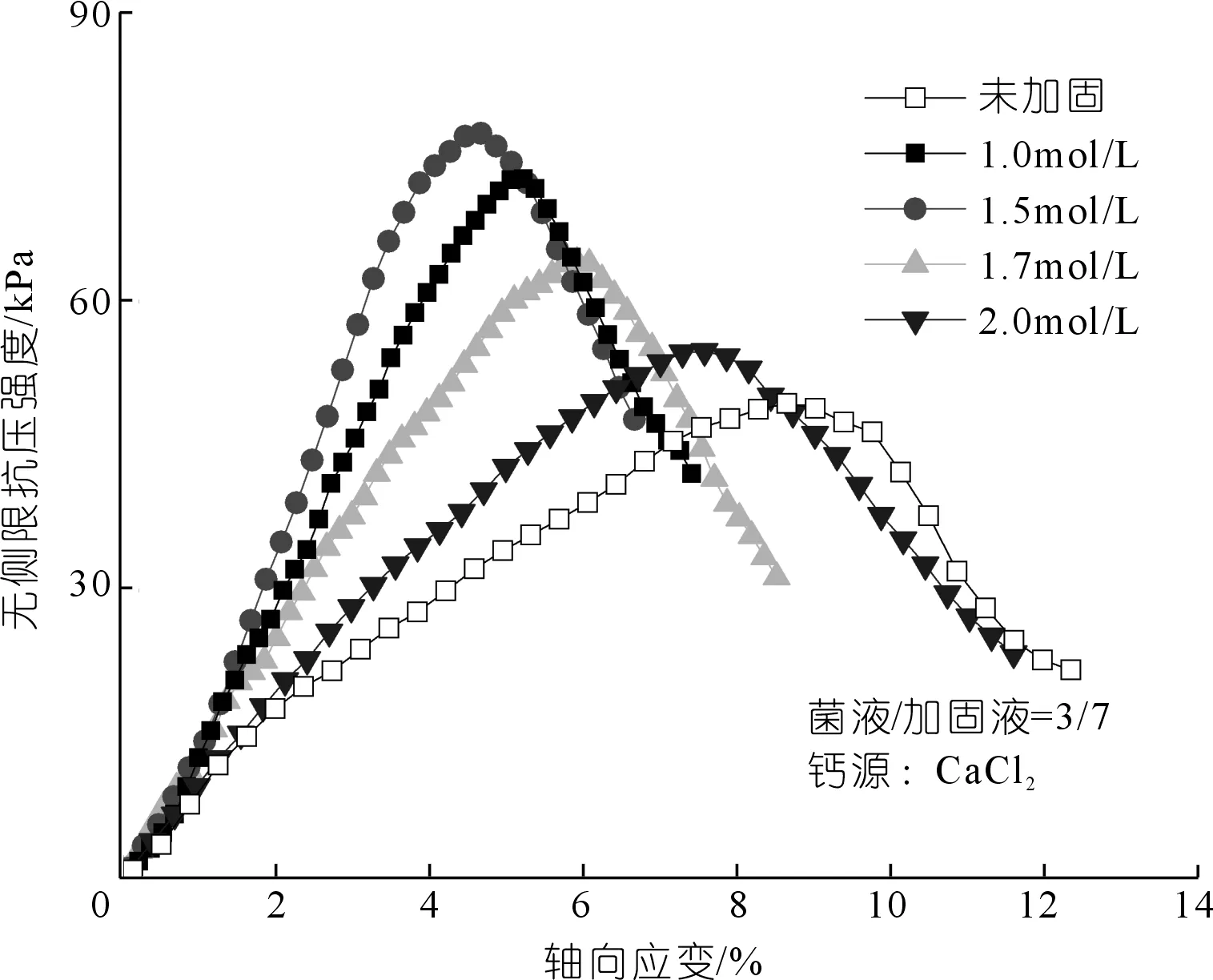

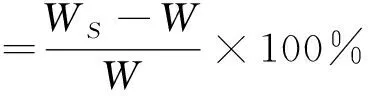

为研究不同加固液浓度对固化粉土试样强度的影响规律,在加固液配制的过程中选用CaCl2作为钙源。在菌液与加固液的用量比例为3/7 的条件下,采用拌和法加固粉土试样并进行无侧限抗压强度试验。同时,对相同级配条件下的未加固粉土试样进行对比试验。以上试验结果如图2 所示,未加固粉土试样的无侧限抗压强度约为50 kPa。对于固化粉土试样,当加固液的浓度为1.0~1.5 mol/L时,随着加固液浓度的增加,固化试样的无侧限抗压强度不断增加;加固液浓度为1.5 mol/L时,固化粉土试样的无侧限抗压强度可达到未加固试样的1.5 倍;当加固液的浓度超过1.5 mol/L时(1.7 mol/L及2.0 mol/L),随着加固液浓度的增加,固化试样的无侧限抗压强度反而呈现出下降的趋势,但其值仍高于未加固的试样。

近年来国内外有许多研究人员对不同加固液浓度对MICP 固化效果的影响进行了研究,其研究结果均表明在较低浓度条件下固化试样的均匀性更佳且试样的强度也更高[14-15],而过高的加固液浓度反而会抑制微生物诱导生成碳酸钙沉淀的过程。对于产生此现象的原因,研究人员做出了如下解释:加固液浓度较高时,溶液中高浓度的Ca2+会抑制脲酶的产生,从而导致碳酸钙的生成量减小,因此在较高加固液浓度条件下固化完成的试样强度较低。以上试验结果表明,实际工程中不宜采用过高浓度的加固液来固化粉土地基。

图2 不同加固液浓度条件下加固前后试样的无侧限抗压强度(CaCl2作为钙源)Fig.2 Unconfined compressive strength of samples before and after reinforcement under different strengthening fluid concentrations(CaCl2 as calcium source)

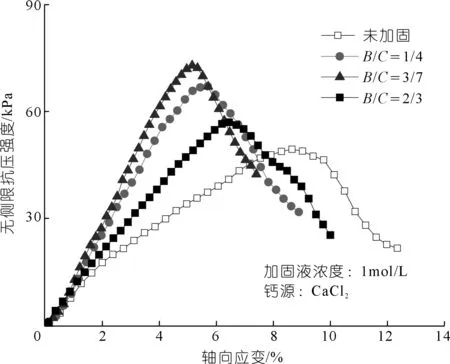

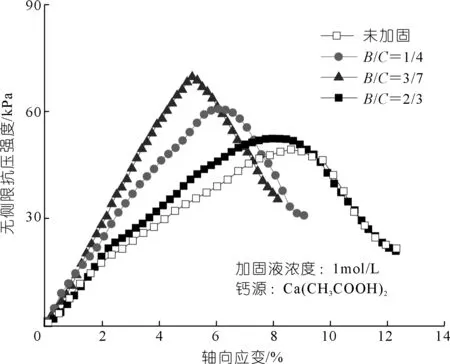

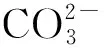

为研究拌和过程中菌液与加固液用量的比例,以及不同钙源对固化粉土试样强度的影响规律,在加固液的配制过程中分别选用CaCl2以及Ca(CH3COOH)2作为钙源。在加固液浓度均为1 mol/L的条件下采用拌和法加固粉土试样并进行无侧限抗压强度试验,试验结果如图3~4 所示。由图3以及图4可知:随着菌液与加固液体积比的增加,固化粉土试样的无侧限抗压强度呈现出先增大后减小的趋势。菌液与加固液的体积比为3/7 时,两种钙源条件下固化粉土试样的抗压强度均能达到未加固试样的1.4倍左右,此时试样的固化效果达到最佳。此后,随着体积比的增加,固化试样的无侧限抗压强度反而减小。当菌液与加固液的体积比为3/7 时,其无侧限抗压峰值强度所对应的轴向应变最小,这表明随着固化效果的增加,试样逐渐表现出明显的脆性。对比图3与图4可知,采用CaCl2以及Ca(CH3COOH)2作为钙源,固化粉土试样的强度虽然有差异,但整体变化规律大致相同。

注:B表示菌液体积,C表示加固液体积,下同。图3 不同配比条件下加固前后试样的无侧限抗压强度(CaCl2作为钙源)Fig.3 Unconfined compressive strength of samples before and after reinforcement under different ratios(CaCl2 as calcium source)

图4 不同配比条件下加固前后试样的无侧限抗压强度(Ca(CH3COOH)2作为钙源)Fig.4 Unconfined compressive strength of samples before and after reinforcement under different ratios(Ca(CH3COOH)2 as calcium source)

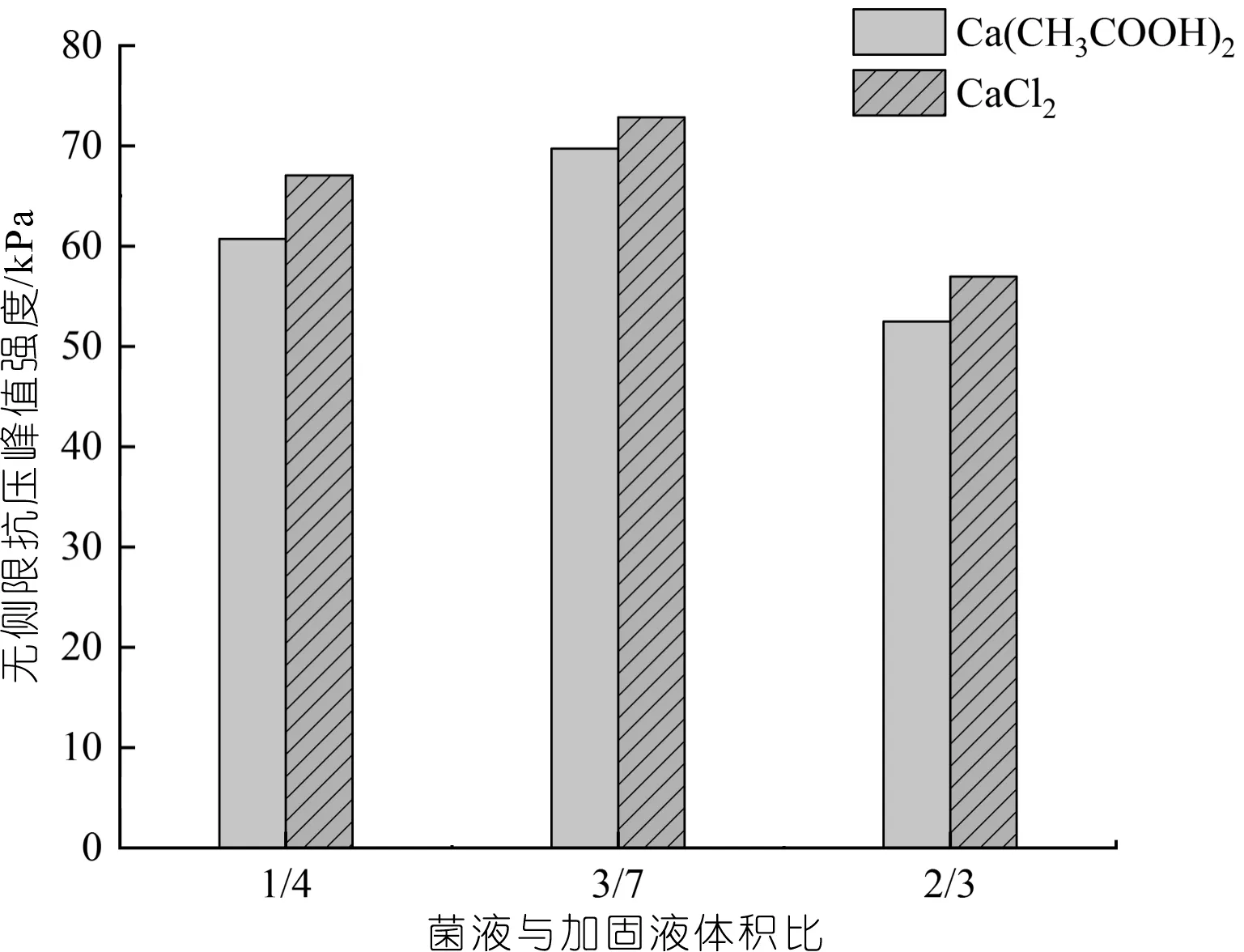

图5所示为不同钙源条件下固化粉土试样的无侧限抗压峰值强度对比图。采用Ca(CH3COOH)2作为钙源的固化粉土试样的无侧限抗压强度均低于钙源为CaCl2的固化粉土试样。在本文考虑的3种菌液及加固液比例下,两种钙源固化土样的抗压强度相差约6.3%。不同钙源条件下固化粉土试样的无侧限抗压强度产生差距的原因主要与两种钙源条件下微生物诱导生成碳酸钙的晶体形态有关。李沛豪等[16]对不同钙源条件下微生物诱导生成的CaCO3晶型进行了研究,其研究结果表明:以CaCl2为钙源主要生成方解石形CaCO3,其晶体形态为稳定的菱面体形;而以Ca(CH3COOH)2作为钙源生成的是球文石形CaCO3,与方解石形CaCO3相比,其晶体形态并不稳定。故以CaCl2为钙源固化形成的粉土试样内部的晶体可以紧密地胶结成为一个整体,而以Ca(CH3COOH)2作为钙源固化形成的粉土试样内部的晶体之间仍存在一定的空隙。因此,在无侧限抗压强度试验中,以CaCl2为钙源固化形成的粉土试样的无侧限抗压强度较高于以Ca(CH3COOH)2作为钙源的试样。

图5 不同钙源条件下固化粉土试样的无侧限抗压峰值强度Fig.5 Unconfined peak compressive strength of solidified silt samples under different calcium sources

3.3 不同钙源条件下的碳酸钙生成量

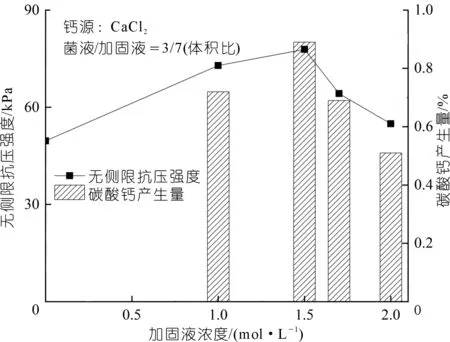

为分析采用拌和法加固后粉土试样内部碳酸钙的生成量,需对加固前后试样的重量进行测试。粉土试样固化前的重量均为260 g,记为W。在无侧限抗压强度试验完成后,将固化试样放入烘箱(85 ℃、12 h)烘干,然后称重,此时试样的重量记为WS。这两个重量的差值就是微生物固化过程产生碳酸钙的量,将其值除以加固前粉土的重量,即为碳酸钙的产生量,计算公式如下:

(1)

式中:W为固化前粉土试样的重量,g;WS为无侧限抗压强度试验完成并烘干后试样的重量,g。

图7为以CaCl2作为钙源,在拌和过程中考虑菌液与加固液在不同配比条件下固化粉土试样的无侧限抗压强度与碳酸钙产生量。对图7试验结果进行分析可知:在菌液与加固液的体积比分别为1/4 以及3/7的条件下,固化试样内碳酸钙的产生量相近,但试样的无侧限抗压强度存在一定的差异。De Jong等[17-18]通过SEM 和CT 图像发现加固效果与析出的碳酸钙沉淀位置有关,即土样强度的大小不仅仅与碳酸钙的产生量有关,还与这些碳酸钙是否能形成有效的颗粒间链结相关。

图6 不同加固液浓度条件下加固试样的无侧限抗压强度与碳酸钙产生量(CaCl2作为钙源)Fig.6 Unconfined compressive strength and calcium carbonate yield of the reinforced samples under different cementation concentrations(CaCl2 as calcium source)

图7 不同配比条件下加固试样的无侧限抗压强度与碳酸钙产生量(CaCl2作为钙源)Fig.7 Unconfined compressive strength and calcium carbonate yield of the reinforced samples under different ratios(CaCl2 as calcium source)

以上试验结果表明:固化试样中碳酸钙的生成量虽然在一定程度上可以代表试样的固化效果,但有效的碳酸钙沉淀也是在进行固化试验过程中必须要考虑的一大影响因素。

图8为以Ca(CH3COOH)2作为钙源,在拌和过程中考虑菌液与加固液的不同配比条件下固化粉土试样的无侧限抗压强度与碳酸钙产生量。由图8 可知:在以Ca(CH3COOH)2作为钙源条件下进行加固的试样的碳酸钙生成量与无侧限抗压强度同样呈现正相关的关系,即固化试样内碳酸钙的产生量越多,试样的无侧限抗压强度就越大。

图8 不同配比条件下加固试样的无侧限抗压强度与碳酸钙产生量(Ca(CH3COOH)2作为钙源)Fig.8 Unconfined compressive strength and calcium carbonate yield of the reinforced samples under different ratios(Ca(CH3COOH)2 as calcium source)

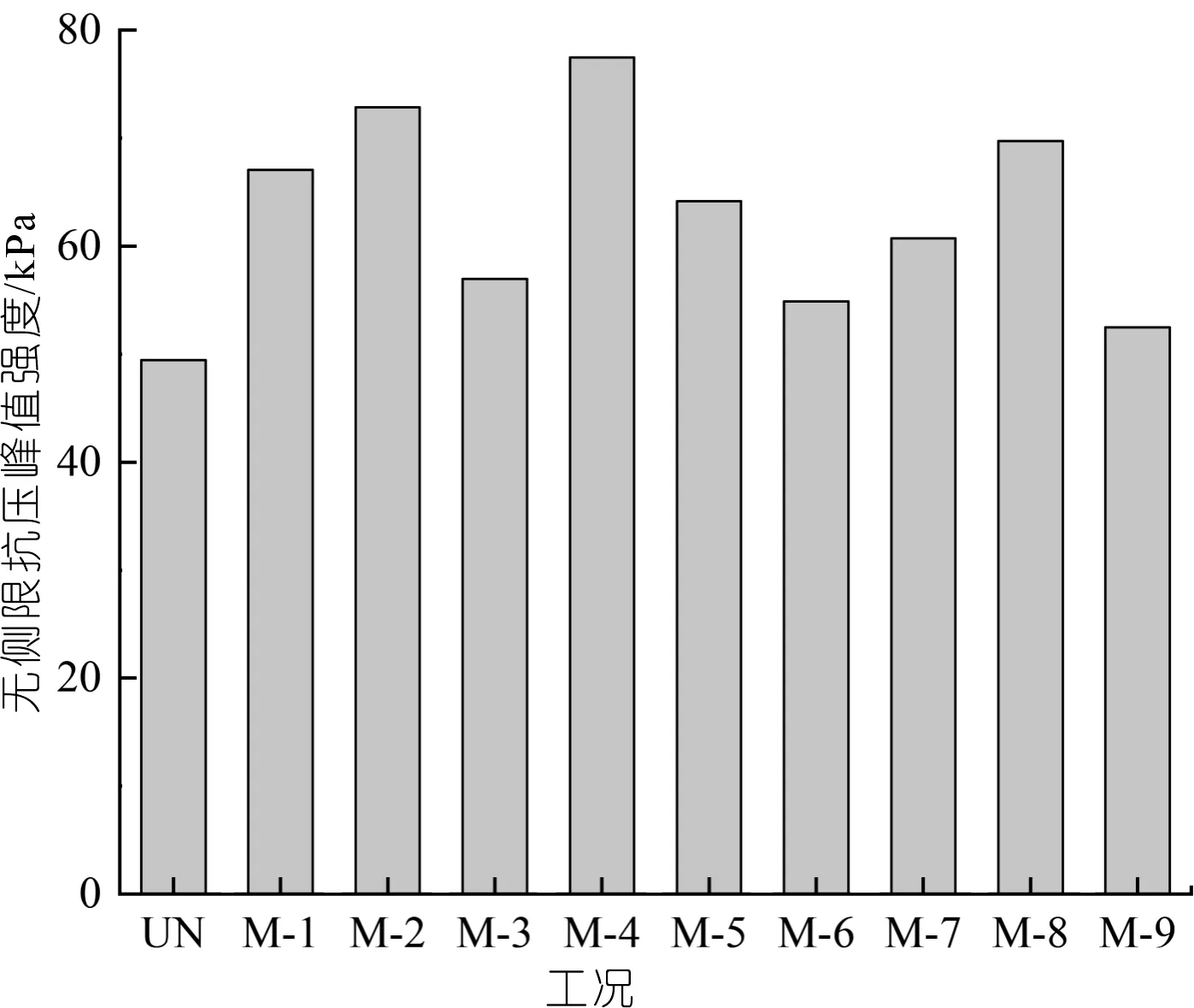

图9为不同工况条件下粉土试样的无侧限抗压峰值强度。由图9可知:采用CaCl2作为钙源,拌和过程中菌液与加固液的体积比为3/7,加固液浓度为1.5 mol/L,即M-4工况条件下粉土试样的固化效果达到最佳。

图9 不同工况条件下粉土试样的无侧限抗压峰值强度Fig.9 Unconfined peak strength under different working conditions

4 结 论

通过无侧限抗压强度试验,研究了拌和法固化粉土试样过程中菌液与加固液的配比、加固液浓度的变化,以及不同钙源条件对固化试样无侧限抗压强度的影响规律;并与相同级配条件下未加固试样的试验结果进行了对比。试验结束后,对固化粉土试样内碳酸钙的生成量进行了测试。得出了以下结论:

(1) 采用拌和法可以较简便、较均匀地加固粉土试样,随着拌和法固化效果的提升,试样逐渐表现出较为明显的脆性现象。

(2) 加固液浓度的变化对固化粉土试样无侧限抗压强度的提升效果最为显著,加固液浓度为1.5 mol/L时固化粉土试样的无侧限抗压强度能达到未加固试样的1.5倍。但当加固液浓度进一步提升时溶液中高浓度的Ca2+反而会对粉土的固化过程产生抑制作用。

(3) 两种钙源条件下固化粉土试样的无侧向抗压强度变化规律相近,但以Ca(CH3COOH)2作为钙源进行固化的试样的无侧向抗压强度均低于以CaCl2作为钙源的试样,二者强度差异产生的原因与不同钙源条件下生成碳酸钙的晶体形态有关。

(4) 采用CaCl2作为钙源,拌和过程中菌液与加固液的体积比为3/7,加固液浓度为1.5 mol/L工况条件下粉土试样的固化效果达到最佳。