500 kV GIS断路器单相接地故障分析和处理

2021-02-04姜德政

姜德政,任 波,付 鹏,熊 舟

(中国长江电力股份有限公司三峡水力发电厂,湖北 宜昌 443000)

SF6气体绝缘金属封闭开关设备(Gas Insulated Switch-gear,GIS)具有结构紧凑、占地面积和空间体积小、运行安全、检修周期长等优点,被广泛应用在电力系统中[1]。由于GIS结构全封闭,仅能依靠局部放电在线监测以及常规的检查试验等方法对GIS内部设备进行状态评估,难以发现操作机构、内部绝缘件等的安全隐患。当绝缘缺陷、机械振动、局部放电等原因造成GIS设备内部故障时,其故障气隔室的查找及检修时间长、工作量大。

因此,对断路器典型故障进行分析,有针对性地进行断路器单元的运维检修工作,能够及时发现设备故障前期征兆,大大提高GIS设备的安全性和生命周期[2-3]。

本文针对一起500 kV GIS断路器单相接地故障分析和处理,为类似故障的分析处理及运行设备的状态检修提供参考。

1 单相接地故障情况

某水电站500 kV GIS采用3/2接线方式,发电机和变压器组合方式采用一机一变单元接线,两个单元接线组成联合单元接线进入500 kV GIS,断路器为双断口卧式布置。2019年,电站B号机组正常停机过程中,远程发令断开CB5断路器、合上电气制动开关,5 min后保护系统检测到相对地故障,该串GIS进线短线差动保护动作,CB2、CB3、CB4断路器跳闸,A号机组从系统解列,GIS主接线方式如图1所示。

图1 GIS主接线方式

2 故障检查情况

电站每年定期进行500 kV GIS断路器局放带电检测,故障发生前电站500 kV GIS开关站设备局放带电检测结果均正常,维护人员现场检查相关GIS设备外观正常,设备本体接地点均无放电及灼伤痕迹。

2.1 保护动作分析

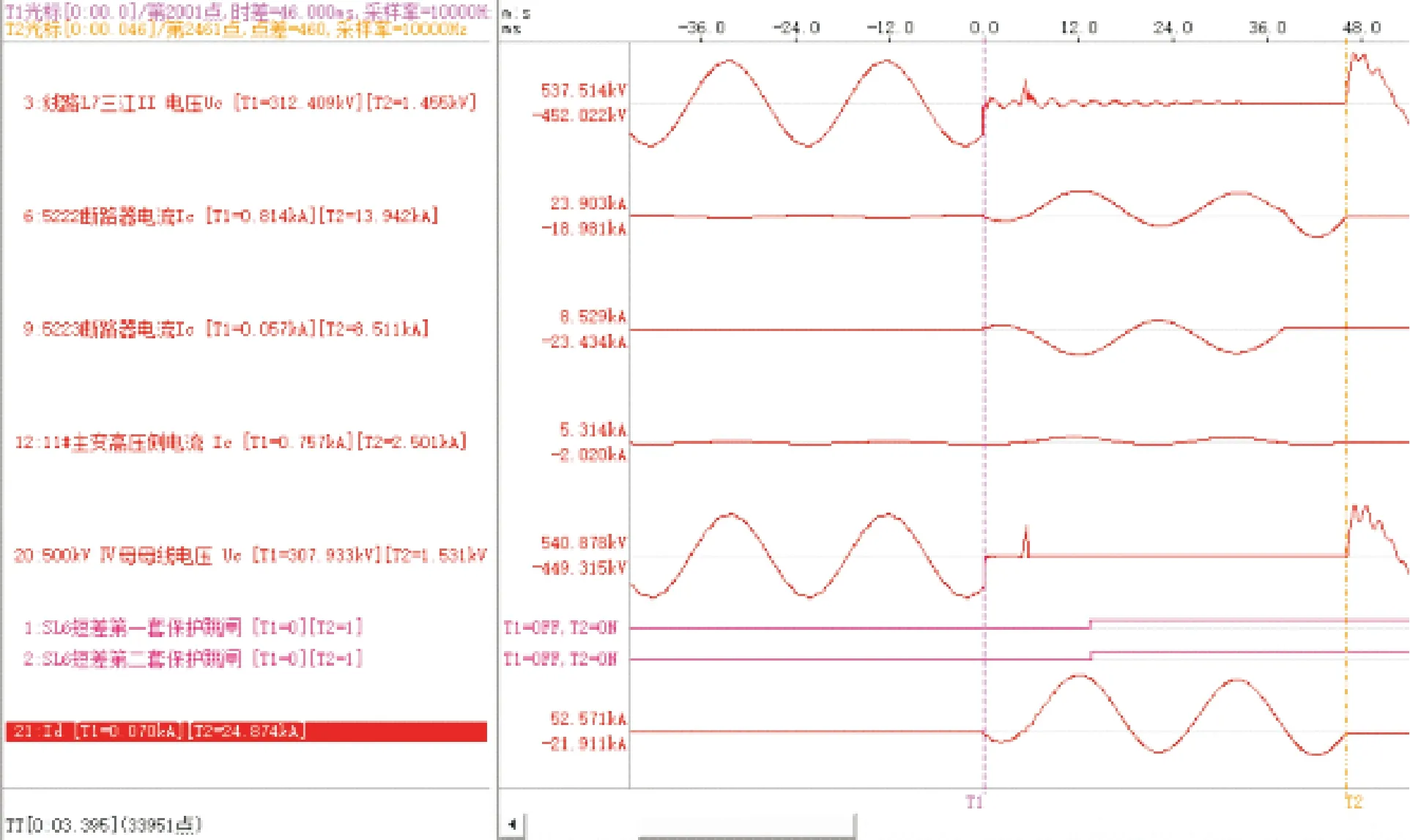

查看保护故障录波动作波形图,如图2。该GIS串第一套短线差动保护起动时间为22:02:25:190,动作时间为8 ms,动作报告A、B相无差流,C相有差流,CB2、CB3、CB4断路器有故障电流。第二套短差差动保护起动时间为22:02:25:190,动作时间为8 ms,A、B相无差流,C相有差流。两套保护动作行为完全一致,保护动作正确,故障持续时间为46 ms。

图2 保护动作波形图

结合故障录波计算C相差动电流约25.5 kA(基波有效值),故障时刻CB2CT故障电流(基波有效值最大值)约11.6 kA,CB3CT故障电流约11.4 kA,A号主变高压侧CT故障电流约2.5 kA,计算差流约25.5 kA,与差动保护动作值完全一致。

由于故障发生在B号机组停机期间,检查机组停机过程波形,此时母线电压波形无任何异常。

故障点初步判断为短差保护和B号主变差动保护的交叉区域(如图1中红线所示),即GIS断路器CB2、CB3、CB4、CB5之间,故障相为C相。

2.2 气体隔室检查

现场对该串GIS各隔室气体进行成分分析,经SF6分解物测试仪测量,发现CB5断路器C相本体内SO2含量严重超标,其他隔室SF6气体纯度及成份无异常。

将CB5断路器C相气体回收后打开罐体端盖对内部进行检查,发现断路器灭弧装置支持绝缘子(靠近操动机构侧)有电弧灼烧痕迹,绝缘子端部金属固定件边沿有烧蚀现象,罐体内部有清晰可见的白色粉末沉积物,初步判断断路器内部发生金属性接地故障。

3 现场处理情况

为排除其他相关联的GIS设备可能存在的故障,通过A号机组对CB4、CB3、CB2断路器及相应隔刀系统段进行了发电机零起升压试验[4],额定电压持续时间5 min,升压结果正常,A号机组可以正常投入运行。

故障原因确定后,电站安排开展断路器本体整体更换,更换完成后,对气室抽真空,充气至额定压力,静置24 h后进行常规性试验(隔室微水、回路电阻、开关机械特性试验等)。试验合格后,开展分、合闸情况下CB5断路器交流耐压及局部放电试验。通过B号发电机对CB5断路器、隔离开关段GIS设备进行零起升压至额定电压,持续时间30 min,升压过程正常,试验结果合格,断路器具备投运条件。

4 解体检查及原因分析

为进一步查明内部放电位置及原因,对故障断路器进行了解体检查。

4.1 检查方法

①拆卸故障断路器的灭弧室;②对主要部件进行外观检验;③对灭弧室的支持绝缘子进行X射线检查;④查阅自调试以来的安装报告和原始现场耐压试验报告。

4.2 检查过程

移除断路器灭弧室后,检查灭弧室、屏蔽罩、罐体及绝缘件等烧损情况。

断路器接地故障发生在断路器灭弧装置的支持绝缘子上,如图3所示。

图3 相对地故障的位置

在断路器壳体的上部区域和灭弧室的主屏蔽层上发现了二次相对地故障的痕迹。如图4所示。

图4 相对地故障的痕迹

除电弧热量引起的损坏外,断路器的隔离绝缘子、支持绝缘子、绝缘传动杆和灭弧室绝缘筒等未受到损坏。在被灼烧的局部放电处没有检测到开裂或其他异常信号。

灭弧室的支持绝缘子(因电弧的热量,颜色变深)经X射线检测内部无金属颗粒、无裂纹,绝缘件内部结构完好[5]。

在隔离绝缘子上的铜镀银主触头的连接处,检测到四个触指的表面材料(铜)有严重磨损。如图5所示。磨损的铜颗粒分布在灭弧室的表面且非常接近支持绝缘子。如图6所示。

图5 刀触头及相应的触指凹坑

检查受影响的主要触头材料组件(刀形触头和触指)未发现任何缺陷,所有相关的螺栓连接无松动,接触指组件的弹簧均完好和紧密,在接触指和刀形触头处可见残留的触头润滑脂。除磨损的连接点外,所有其他触指和刀形触头点均未发现磨损(存在银涂层且状况良好)。

在拆卸断路器之后,观察到断路器壳体内的电弧粉末量与电弧时的释放能量一致。这种粉末主要由三氟化铝(AlF3)组成,它可以迅速吸收大气中的水分并具有极强的腐蚀性。粉末呈灰色,表明没有发生绝缘体材料分解。

4.3 原因分析

断路器发生相对地故障的原因分析如下:

1)主静触头连接(图5和图6)部位磨擦出的铜颗粒(导电材料)落到灭弧室的外壳中,并在相对长的时间内聚集在靠近支持绝缘子的区域内;

2)故障断路器的每次开关操作都会在断路器内产生强烈的振动冲击和吹气,迫使铜颗粒移动;

3)在某个时间点,在经过另一次开关操作后,铜粒子进入支持绝缘子的高场强区域(图7);

4)设计的电场区域受到铜粒子的干扰,在一定程度上触发了从相到地的电闪络。

图7 支持绝缘子上的相对地故障结构

异常磨损出现铜颗粒的可能原因为:①断路器罐体内部装配精度不够造成刀触头与触指接触不均匀、触指中心线偏移,从而导致两者间异常磨损产生金属粉尘;②GIS断路器在操作时产生振动,主触头连接的错位加上振动导致磨损产生金属粉尘。

故障发生后,维护人员对同型、同批次投运的其他断路器进行了内部检查,经检查,其余断路器刀触头与触指接触部位均未发现异常。通过检查分析,最终确认本次断路器单相接地故障由断路器罐体内部装配精度不够引发,故障发生在灭弧装置的支持绝缘子上,对地闪络由铜颗粒触发,铜颗粒由主静触头连接的异常磨损产生,然后落到支持绝缘子底部的高电场区域内。

5 结 语

500 kV SF6罐式断路器内部组件的装配质量对断路器安全性和电网安全性非常重要,设备制造厂家应严格把关,设备组装时相应的安装标准和工艺流程应执行到位。断路器投入运行后应定期开展断路器的特高频法、超声法等带电局放检测工作,以及隔室的气体泄露检查,同时结合断路器检修进行部件的状态评估。对于局部放电量异常的断路器,可以同时进行SF6气体分解物分析,及早诊断SF6断路器绝缘的健康状况,避免发生设备故障,影响电网安全稳定运行。