全生命周期城铁车辆空调系统节能技术分析

2021-02-04肖占

肖 占

上海轨道交通设备发展有限公司

0 引言

城铁车辆的空调系统能耗较大,占比车辆总体能耗的30%左右,南方地区比例更高,开展车辆空调系统的能耗研究意义重大。目前城铁车辆空调系统的节能研究主要停留在变频空调机组、变新风控制、机组热泵技术等方面,从整车系统以及运营维保角度考虑较少。本文根据成熟项目的应用经验以及行业内主要前沿技术,介绍全生命周期的系统空调节能经验,包括从机组自身范畴、整车隔热、气流组织、温控系统、送风系统、智能运维系统等多角度考虑,为车辆30年的全生命周期的节能运营提供技术参考。

1 设计阶段

1.1 配置直流直进空调机组

传统城铁车辆空调机组由安装于车下的辅助逆变器(SIV)进行供电,该逆变器重量较大,以常见的6节编组A型地铁车辆为例,每列车需要配置3套辅逆装置,每套重量约1 500 kg。从整车减重、提高车下空间布局、减小车上空调柜尺寸、减少车下至车上的贯穿布线,以及提高电能转化效率等角度考虑,可使用DC1 500 V或DC750 V直进空调机组代替原AC 380 V空调机组。文献[1]详细介绍了两种供电方式对比分析以及DC750 V直进空调机组的设计和应用方案。直流直进供电空调机组已经有多条线路的应用,如北京地铁8号线[1]、土耳其萨姆松现代有轨电车及下一代地铁等线路。DC750 V和AC380 V两种供电型式的空调机组对于空调系统乃至整车的影响简要对比见表1。

1.2 进行K值计算,优化整车隔热

根据城铁车辆的制冷负荷计算,车辆的围护结构传热负荷占比整个车辆制冷负荷的8%左右(静止状态AW2工况的计算结果,在车辆运行时实际传热负荷增加),因为相较于新风负荷和乘员热载荷占比较小(两者各占比35%左右),在新车设计的整车隔热设计中不被重视,加上车辆主机厂仿真计算资源的限制,新车设计周期较短等因素,一些新车项目未经K值仿真计算而仅仅依据以往车辆设计经验,便确定了整车隔热措施-防寒材料的布置。本文根据项目经验简要介绍一种耗时较短但较为准确的k值理论计算方法,用于在设计之初进行车辆围护结构的隔热能力计算,确保整体满足k值要求的同时可对隔热薄弱的环节进行补强优化。

由于车体各部位结构与隔热材质不同,采用分层分区法进行整车K值计算,整车按照结构不同划分为若干个典型分区,如底架、端墙、侧墙、车顶、车门、车窗、车头、贯通道等,通过计算得出每个分区截面的K值,最终根据面积加权得出整车K值。计算中需求的计算输入参数,如车体内、外表面的对流换热系数,则根据铁标《铁道客车采暖通风设计参数》(TB1955-2000),《铁路空调客车热工计算方法》(TB1957-91)和《客车空调设计参数》(TB1951-87)来确定[2-4]。一般情况下可选取,当车辆处于静止状态时,内表面对流换热系数推荐为8 W/(m2·k),外表面对流换热系数推荐为16 W/(k·m2)。如某有轨电车的K值计算结果显示,车窗(3.5 W/(K.m2))和车门(4.5 W/(K.m2))区域的K值较大,传热较多,因在地面运行,需要进行车窗的贴膜,提高隔热能力,避免运营后产生乘客投诉。

1.3 提高座椅底部-侧墙回风方式的侧墙隔热能力

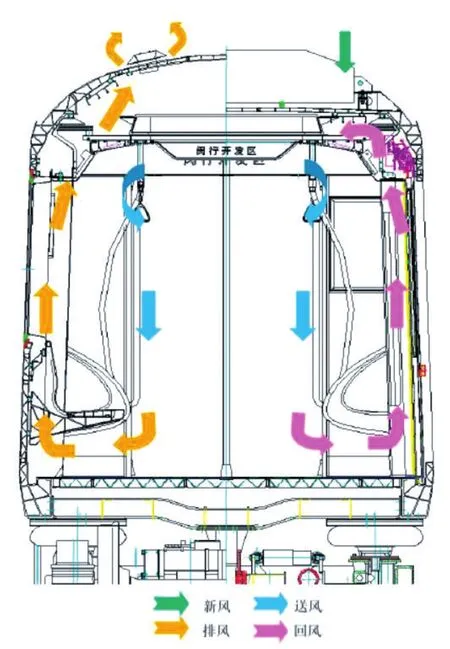

传统车辆使用的是侧顶活门间隙回风的方式,如部分车辆项目该区域间隙可达到15 mm,该方式送回风循环路径短小,乘客舒适性较差,回风短路现象明显,造成制冷量及能源浪费。为减缓该问题,很多车辆主机厂开发使用了座椅底部-侧墙的回风方式,即车厢内的回风先进入座椅底部的孔板,经过侧墙、侧顶,再进入空调机组的回风口,如图1所示。该回风方式在上海地区的城铁车辆项目应用较多,但伴随而来的问题是,隔热能力降低,即侧墙内的回风与车外环境的隔热仅有侧墙及其表面的隔热材料(泡棉),相较于常规车辆的侧墙隔热缺少了夹杂空气层的内装侧墙。对于此问题,必须替换使用导热系数更低的隔热材料铺设侧墙,以进行适应性设计,如果继续沿用传统侧顶回风方式的侧墙隔热方案,必然造成侧墙传热量大幅增加,车辆能耗增加,这也是部分南方城铁车辆在夏季高湿天气,外侧墙出现冷凝水的缘故之一。

图1 座椅底部-侧墙回风方式气流组织示意图

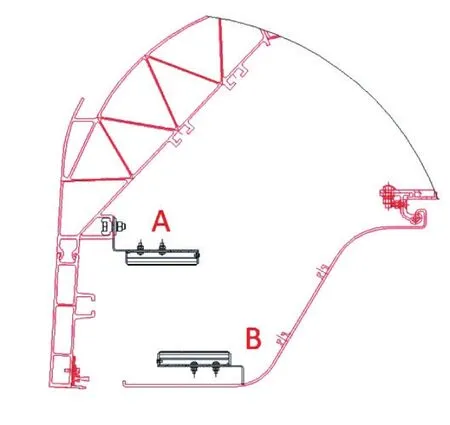

1.4 合理布置温度传感器

国内城铁车辆空调系统的运行大多依据UIC553曲线,客室内的平均温度值是温控系统的核心参数,即如何布置客室温度传感器以准确获取客室平均温度尤为重要,也直接影响了空调机组的运转频率,将影响空调机组的能耗。因乘客触手可达,为确保传感器不被损坏、功能可靠,温度传感器无法布置到数值最为准确的客室内区域,只能安装在客室内装与车体结构之间,此外,从温度传感器的布线以及后期维护便利等因素的考虑,大部分车辆项目的客室温度传感器安装在侧顶活门内的侧墙上,如图2中A传感器位置。该位置处空气温度较客室平均温度偏高3℃左右,存在以下三个不足:一是该位置靠近车体结构弧顶,虽铺设了隔热材,依然存在较大的热辐射;二是该处温度传感器的支架安装在侧墙上,支架一般为铝合金材料,导热系数高,易形成热桥,对温度传感器产生热辐射;三是该处温度传感器感受的多是侧墙下部流经上来的空气温度,该部分空气因流经侧墙被侧墙加热后,空气温度较客室内温度偏高几度。这种温度传感器的布置方案,一般是通过温度补偿的方式来进行补偿控制,即通过测量实际运行后的几个关键工况数值进行温度补偿,在控制软件中进行目标温度的上下漂移补偿,但因为只有若干个有限的工况点,无法覆盖复杂多变的各类工况,很难做到精确控制,必然带来能耗的增加。部分车辆主机厂提出了B方法的客室温度传感器布置方案,如图2的B传感器位置。该传感器安装在内装侧顶活门上,并在传感器下方的侧顶活门开孔,可更接近客室内空气。该方案避免了侧顶的热辐射,安装于侧墙支架的热桥,以及侧墙加热后的空气流,更加接近客车室内空气温度,维修可达性和空间上也很便利。合理布置客室温度传感器,如使用B种布置方案,可提供较为准确的客室平均温度,使空调机组执行较为准确的温度控制,提供较为舒适的客室温度,也可避免过度制冷带来的能耗增加和空调机组停机后的车内冷凝水问题。

图2 两种客室温度传感器布置示意图

1.5 变风量VAV送风系统应用

城铁车辆空调的送风基本是定量送风,仅新风量是根据人员载荷进行分级控制,一般为四级控制。变风量送风方式在建筑行业空调系统应用广泛且节能效果明显,有研究结果表明,变风量系统相较于定风量系统可节能35%左右[5]。城铁车辆运营的客流量存在明显的潮汐现象,即只有工作日早晚高峰时段的载客量是满负荷甚至超负荷的,其他大部分时间载客量较低,这种现象提供了车辆变风量系统的应用空间。当前运营的城铁车辆均设置了强风模式,用于在AW3载客工况,加强通风,也属于变风量的一种方法,为增加风量的变风量,可谓两档的变风量系统。目前已有部分车辆主机厂和空调机组厂进行了风量变化范围更广的城铁车辆变风量系统的研究,如文献[6]提出了城铁车辆空调变风量系统的可实现方式,可通过调整新风门、回风门和风机转速来实现车辆变风量送风。使用变风量系统,根据乘员载荷信息,空调系统提供相应的新风量以及总送风量,具备以下优势:一是提高客室乘员舒适性,在乘客量较小的情况下可降低吹风感;二是降低噪音,风量减小,风机转速降低,噪音也随之降低;三是降低风机以及机组的能耗。

2 运营阶段

2.1 变新风控制技术

新风负荷占比整个空调负荷的35%左右,诸多的新车采购合同中也明确了要求使用变新风控制。空调机组通过接收车辆载荷信号来调节新风门开度,调整新风量,降低新风负荷,进而减小空调机组输出功率,达到节能目的。新风门的调节根据车辆载客量进行调节,新风门可根据空调系统指令进行无级调节,保证不同开度下对应的新风量满足客室内乘员需求。新风门的不同开度参数可在空调机组与风道匹配试验以及整车气候试验中进行测试调节。

2.2 自动温控技术

由于变频空调技术在轨道交通空调领域的成功推广,目前新造的大部分城铁空调机组已经使用了变频空调技术。车辆运营方应充分发挥变频空调的优势,尽量开自动档位运行,减少使用手动制冷模式尤其是最低温手动制冷模式的人为干预。变频空调及其配套的控制系统,采用PID-热力学自动优化控制,在任何工况下,均可保证空调机组始终以最高效率运行,可有效提高空调季节能效比,有利于空调节能,也减少了客室温度的波动,提高客室温度舒适性。

3 维保阶段

3.1 配置智能运维PHM技术

随着智能技术在轨道交通行业的逐步应用,车辆PHM系统逐渐被城铁运营方接受并应用在新车及旧车改造项目上。车载空调PHM系统,利用空调机组自身各传感器采集数据,结合车辆的运行环境、线路条件和负载状况等相关信息,开展故障预测及健康管理活动,可以实现:

1)对空调设备健康状态进行在线监控,通过预设的预测和健康管理模型,预测空调系统可能发生的故障及潜在影响,及时推送给车辆运营方报警信息和建议措施;

2)根据空调系统的健康状态,将空调机组的计划修优化为状态修,及时维修维护,有效减缓机组性能衰减,确保空调机组长期维持在健康状态,进而降低空调系统运行期间的能耗,同时也可降低空调系统的在线故障率。

智能运维PHM系统的配置对空调系统的节能影响不仅体现在车辆空调机组的节电量,还体现在如减少混合风滤网的更换次数和清洗次数、减少材料浪费,还包括在维修车间的各种维修工种的能耗节约。

3.2 大修时清洗送风风道

为实现均匀性送风,空调系统的送风风道一般为静压腔结构形式,并在风道内部设置了多个扰流板,长时间运行后风道内积累大量的灰尘和污垢,较大程度影响送风空气质量和送风总量,需要进行必要的清洗。上海某项目的风道清洗前的通风量测试结果显示,运行10年的风道内积灰严重,送风量降低达20%以上。送风量的减少,则降低了混合风与蒸发器的换热效率,为提供相同的制冷量,则必然增加送回风温差,增大了压缩机负载,降低了机组能效比,增加空调系统能耗。这也是车辆运营多年后,空调系统能耗上升的一个重要原因。

随着轨道交通市场向维保方向的转变,市场上可执行城铁车辆风道清洗的厂家也日益增多,大多厂家是从商用中央空调清洗厂家转变而来,主要的清洗方法是,车辆大修期间保持送风风道不拆除,仅拆除送风格栅和风道下部的导流孔板,使用手持式旋转刷清洁风道,同时使用集尘器同步回收扬尘。

4 总结

本文根据成熟项目的应用经验以及行业内的主要前沿技术,从空调系统、整车系统以及运营维保角度分析,分别从设计、运营和维保三个阶段阐述了全生命周期内城铁车辆空调系统的节能关键技术,为车辆30年的全生命周期的节能运营提供技术参考。