新型建筑模板支撑体系的应用及成本影响分析

2021-02-02巩张军

巩张军

(中铁二十四局集团西南建设有限公司,四川 成都 610052)

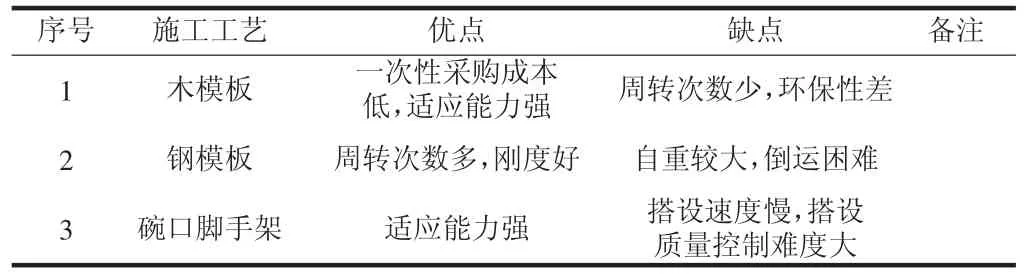

模板支撑是构筑物施工的重要组成部分,根据相关数据分析,在现浇混凝土结构工程的施工过程中,模板工程及支撑体系的施工,需要耗费近一半的施工工期以及30%的施工资金。模板工程施工的进度和质量的好坏直接关系到工程的进度和质量的好坏。特别是在人工成本大幅上涨的今天,进度直接影响到人工用工,从而成为成本的重要影响因素。传统构筑物施工中广泛应用的木模板、钢模板、碗扣式钢管脚手架等施工工艺虽然适应能力强,工艺成熟,但是随着社会的发展和进步,以及工程管理体系和成本控制日益精细化,其缺点也越来越明显,其中木模板周转次数低、钢模板自重大、碗扣式钢管脚手架搭设效率低,特别是随着近些年来,人工成本的不断攀升,这些缺点导致传统的木模板、钢模板、碗扣式钢管脚手架无法满足现代施工进度及成本控制要求。

表1 工艺优缺点对比

能否有一种周转次数多,施工精度高、安拆快速,质量稳定的模板及支撑,成为工程行业的普遍诉求。以下就近年来新出现的几种比较有特色的模板支撑体系做一个简单的分析。

1 铝模板及快拆支撑体系

近年来,铝模板因其周转次数多、自重轻、稳定性好、承载力高、拼缝少、精度高、拆模后混凝土表面效果好等特点,应用越来越广泛。现阶段常见的铝合金模板由铝面板、支架和连接件三部分系统所组成,是一个具有完整的配套使用的通用配件,能组合拼装成不同尺寸的外型尺寸复杂的整体模架,装配化、工业化施工的系统模板。它解决了以往传统模板存在的缺陷,大大提高施工效率。

作为一个完整的模板系统,铝模板在设计之初就将模板和支撑体系作为一个整体来设计的,铝模板系统组装简单、方便、平均重量在20kg 左右,完全由人工搬运和拼装,不需要任何机械设备的协助,而且系统设计简单、工人上手速度和模板翻转速度很快。熟练的安装工人每人每天可安装20~30m2,大大节约人工成本。而且全部配件均可重复使用,施工拆模后,现场无任何垃圾,支撑体系构造简单,拆除方便,所以整个施工环境安全、干净、整洁。正是由于以上原因,铝模板已经在房建领域得到了大力推广和运用,其他工程领域也开始尝试推广,应用效果已经慢慢显现。

当然,铝模板也存在一定的局限性,由于铝模板本身材质原因,一次性采购成本较高,周转次数比钢模板还要低。比较适合用于结构重复性多及标准化结构物多的施工场景,经测算,铝模板周转使用超过30 次以后,其综合性价比完全能够达到普通模板水平,同时铝模板残值较高,后期回收利用空间也较大,但是对于一些具备特殊造型,需要定制模板的则在于成本上将不适用。

2 轻钢镀锌模板及支撑体系

轻钢镀锌模板是近些年涌现出来的一种新型模板系统,由于系统综合性能好,兼容性好逐步受到关注。轻钢镀锌模板是基于现有普通钢模板,采用新材料、新工艺并改进优化出来的一种新型模板系统。通过运用特种钢材(强度接近Q345),优化结构形式的方式,采用减薄模板厚度的方式,实现了在减轻模板重量的同时,还能达到提高模板综合性能的目的。

典型的轻钢镀锌模板是由镀锌钢板面板、镀锌方钢管边肋和纵肋、支撑和锁紧体系三大部分构成。模板整体采用系统化设计,高精度加工,基本实现了模板标准化、工具化水平,可完成各类混凝土结构施工,基本模板类型可以控制在6mm 规格以内,模板拼装质量好、施工操作方便、安装速度快、工作效率高。而且,镀锌钢模板在设计之初就考虑到了兼容现有的钢管扣件脚手架支撑体系的要求,可以和现有模板系统搭配使用,极大的扩展了使用范围。

同时,由于轻钢镀锌钢模板还是采用钢材材质,模板一次性投入价格虽然较传统模板有所增大,但是对比铝模板,采购价格已经大幅降低。实现了在综合性能接近的情况下,采购成本的大幅降低,性价比较铝模显著提升,较传统模板更是优势明显。

图1 铝模板及快拆支撑体系

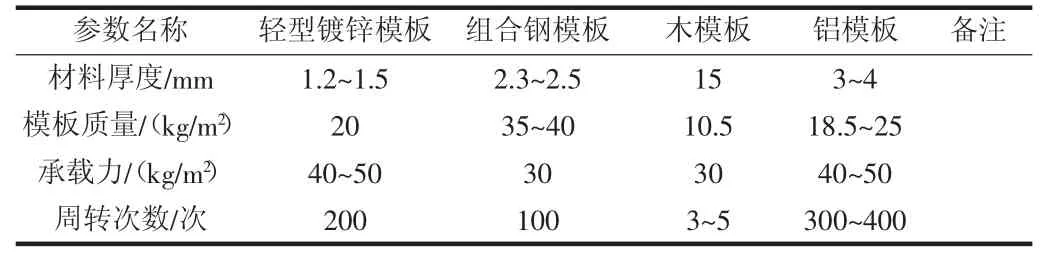

表2 模板性能参数对比

当然,轻钢镀锌模板在实现以上综合性能的同时,也存在一些不足之处,主要表现在对现场管理要求较高。由于模板厚度小,要求模板在现场堆码、转运及整修过程中要加强管理。同时,虽然模板在设计之初就已经考虑到不同规格型号满足现场个性化需求的要求。但是作为定制化、标准化的模板系统,对于加工精度要求较高,现场临时改装难度较大,使用不灵活。

以上两种模板及支撑系统只是现阶段涌现出来的众多新型模板及支撑系统中较为具有代表性的两种典型体系,而且他们都很好的体现了新型模板及支撑系统的特点,主要表现在以下几个方面:

2.1 模板及支撑系统的系统化

新型模板和支撑系统充分运用系统化思维,已经不在将模板和支撑系统单独考虑,而是作为一个完整的系统来做。传统的模板和支撑系统由于本身是两个独立的系统,导致施工过程中既要考虑系统本身的问题,又要结合其他系统的需求。结果往往是方便支撑系统施工的不方便模板架设,方便模板架设的支架系统又满足不了模板架设要求,搭设前要耗费大量的时间和精力进行验算准备,施工过程中也需要不断的修改完善。严重降低功效,影响了工期和成本。而新型模板及支撑系统在设计之初就已经考虑到了这个问题,而且往往配备的支撑系统都是有针对性的进行优化设计,不仅匹配程度高,而且往往都是快拆系统,施工简单、方便、快捷。

2.2 模板及支撑系统轻量化

模板的重量是评价模板系统的一项重要指标,因为它直接决定了现场倒运的方式和工作效率,特别是建筑工地很多施工场地狭窄有限,施工环境复杂,不具备配备大型起重机械的条件。单纯依靠人工进行倒运,沉重的模板系统不仅仅倒运效率低,人工成本高,而且还存在较大的安全隐患。新型模板系统基本上都是向着轻量化的方向发展,绝大多数模板重量都控制在20kg/m2左右,依靠人工或者简单的机械设备就能够满足施工现场的倒运要求,极大的方便了现场施工,提升了功效,降低了人工成本,同时也极大的降低了现场实施安全风险,综合效益显著。

2.3 模板及支撑系统的高精度化

模板的加工精度决定了模板的拼装质量和使用效果,传统模板由于本身加工精度低,模板和支撑系统又不是系统化设计的,导致需要耗费大量的时间进行调整,严重降低了施工效率,增加了实施成本。新型模板及支撑体系通过系统化设计,而且普遍采用工厂化高精度加工,极大的提升生产阶段加工精度和模板的品质。高品质的模板也保证了混凝土外观质量,不仅减少模板拼装阶段的整修工作量,也降低了混凝土后期整修的工作量,提高工作效率,降低了实施成本。外观更平整,拼合度更高,成为新一代模板及支撑体系的普遍特点。

3 结束语

随着施工生产技术的发展和进步,对模板和支撑体系也提出了更高的要求,大量新技术新工艺的运用,特别是一些个性化、系统化设计思想的实现,使得通过技术革新实现成本、进度、质量的平衡成为可能。以上两种只是大量新技术的一个典型代表,虽然在技术上还有一些不足,应用环境也有一些限制因素,但是都已经很好的体现了新型模板及支撑系统的特点,在未来的岁月里,也一定会有更多更好的模板和支撑体系出现。