利用多种工业废渣复配制备胶凝材料的实验研究

2021-02-02高建荣李文宇芋艳梅刘永明

高建荣,李文宇,芋艳梅,刘永明

(山西职业技术学院,山西太原030006)

根据国家统计局数据显示,2019 年, 中国累计水泥产量达23.3 亿t,同比增长6.1%。近20 a 来,中国水泥产量迅猛增长,约占世界总产量的58%。 与此同时,水泥生产消耗了大量天然矿物原料、燃料和电能,排放了大量CO2及其他有害气体,对环境和人类健康有着巨大的危害。 据水泥企业统计和文献报道[1],每生产 1 t 水泥需要消耗约 1.55 t 原料、90 kW·h 电能、95 kg 标煤, 排放 0.43 t 的 CO2气体, 以及排放NOx和SO2等有害气体约100 g。 这与建设美丽中国绿水青山的政策方针严重不符,必须转变生产思路:一方面,要大量减少水泥的使用量;另一方面,开发新型无熟料水泥。据报道,中国煤矸石现有堆存量为50 亿t 以上,每年的排放量为7.5 亿t 左右,但是煤矸石综合利用率仍然很低,不足30%,剩余70%以上的煤矸石堆存在地面[2]。 中国是煤炭采掘和火力发电大国,2020 年粉煤灰总堆放量将达到30 亿t 左右,占用了大量土地,严重污染环境[3]。 皮江法生产金属镁,每生产1 t 成品镁,将会排出6.5~8.0 t 的废镁渣[4],2019 年原镁产量为 96.9 万 t(工信部数据),据此初步估算新增镁渣约为800 万t。大量堆放的煤矸石、粉煤灰、金属镁渣等各类工业废渣,不仅污染环境,还浪费可用资源。固废利用可概括为两个处理手段:一是替代部分天然矿物原料磨制生料、煅烧水泥熟料,作为混合材磨制水泥,作为掺合料配制混凝土,可以减少CO2等气体的排放,也降低部分能耗,但还存在排放物和能耗[5-10];二是固废综合复配,在激发剂作用下制备新的无机胶凝材料、地聚物,实现零排放、零污染、不耗热[11-14]。

笔者以煤矸石灰渣、粉煤灰、金属镁渣等工业废渣为主体原料, 通过实验优化复配, 添加针对性激发剂,磨制为一种新型无机胶凝材料,制备工艺简单,没有热能消耗,也无碳排放,电耗折算约为20 kW·h/t,相当于生产水泥电耗的1/4。 该产品可替代部分水泥,减少水泥用量,是节能降耗的一个有效方案。

1 实验

1.1 原材料及处理

煤矸石底渣:来自山西平朔煤矸石发电厂,经循环流化床锅炉炉内脱硫后由炉底排出的废渣, 经标准球磨机粉磨30 min;粉煤灰:山西平朔煤矸石发电厂,二级灰,细度小于10 μm;金属镁渣:山西闻喜金属镁公司,普通冷却排渣,标准球磨机粉磨30 min;生石灰:取自山西兴县石灰厂,经检测粉磨20 min;石膏、水泥熟料:取自智海水泥公司,石膏经过20 min粉磨,熟料经过50 min 粉磨;标准砂:采用水泥胶砂强度检测用ISO 标准砂。

原料化学成分采用PW4400 型X-ray 荧光光谱分析仪检测,原料的矿物组成采用D8 Advance 型X射线衍射仪测试。

1.2 实验方法

将准备好的原料通过超微粉碎机粉碎,过筛,取筛下粒度≤0.08 mm 物料,按照设计的配方,采用1‰天平称重,再通过高速混料机混合10 min,配制各编号配方胶凝材料。 胶凝材料的物理性能检测采用水泥检验标准GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》和 GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行。

2 结果与讨论

2.1 原料的化学成分

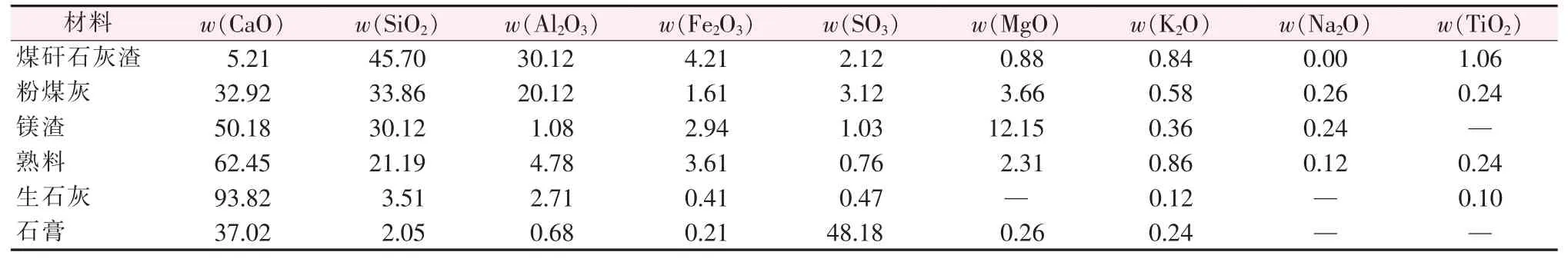

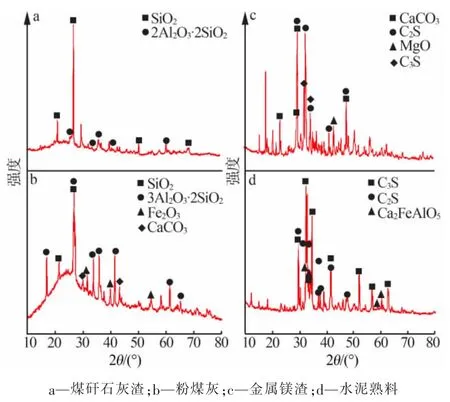

表1 为各原料的主要化学组成。 图1 为各原料的矿物组成。

表1 实验原料的主要化学组成 %

图1 原料的XRD 谱图

煤矸石灰渣是电厂煅烧煤矸石后的灰渣产物,经过1 100~1 300 ℃灼烧,产物以莫来石相和石英相为主。 石膏主要化学成分为CaSO4,存在主要形式是半水石膏,并伴有少量无水石膏。粉煤灰的矿相以莫来石(3Al2O3·2SiO2)和石英(SiO2)为主,同时含少量Fe2O3和 CaCO3, 产生于火力电厂燃煤锅炉, 通过XRD 测试发现在20~35°存在一个突出鼓起的衍射峰, 表明粉煤灰中存在大量的玻璃态物质。 金属镁渣,即硅热法炼镁(工业称皮江法)的废渣。金属镁的冶炼原料为白云石(煅烧)、硅铁(还原剂)、萤石(矿化剂)

通过XRD 检测发现,镁渣的矿相以C2S、C3S 为主,同时也有少量的 MgO 和CaCO3,镁渣中C2S、C3S的存在是镁渣具有胶凝性和水硬性的机理根源,在还原罐内 1 200 ℃条件下,C2S 以 β-2CaO·SiO2(s)存在,β-C2S 具有较好的胶凝性、水硬性,排渣过程如果采用自然冷却, 当降温至525 ℃时,C2S 发生物相转变,β 相到γ 相转变,伴随体积膨胀 12%,镁渣粉化,而γ-C2S 水硬性差,导致镁渣胶凝性较差;如果排渣过程采取强制急冷,C2S 的 β 相没有转变为γ 相, 则保持了 β-C2S 较好的胶凝性,C3S 保持细小的晶体, 也保持了较好的水硬性。 其次在急冷时MgO 形成细小的方镁石晶体,防止胶结体硬化后出现稳定性差的情况, 提高了镁渣配料胶凝材料的强度。

2.2 不同废渣组合配比的胶凝材料强度测试

实验设计了不同废渣组合配比的胶凝材料,A组为煤矸石灰渣+镁渣, 编号为 1、2、3;B 组为煤矸石灰渣+粉煤灰+生石灰+石膏, 编号为 4、5、6;C 组为煤矸石灰渣+粉煤灰+生石灰,编号为 7、8、9。 9 个配方的设计配比如表2 所示。

表2 不同废渣组合(质量分数)配方设计 %

2.2.1 煤矸石灰渣+镁渣组强度

按照 GB 17671—1999 的方法测试煤矸石灰渣+镁渣组 3、7、28 d 强度,结果见表 3。

表3 煤矸石灰渣+镁渣组的强度

根据设计配方,A 组是以煤矸石灰渣、金属镁渣作为基本原料,添加熟料和石膏作为激发剂。据XRD分析,金属镁渣中的C2S、C3S 与熟料、石膏都具有优良的水化硬化性,这组配合材料的胶凝作用大,能够较强地把煤矸石颗粒胶凝固化,从表3 可以看出,随着金属镁渣配比加大,煤矸石渣配比减小,抗折、抗压强度的实验数据反应为先提升后下降,其中以2 号试样(煤矸石灰渣40%+金属镁渣40%)的强度最大,7 d 抗折强度为 7.9 MPa,28 d 降至 6.6 MPa,抗压强度则随养护龄期的延长逐渐提高。

2.2.2 煤矸石灰渣+粉煤灰+生石灰+(石膏)组的强度

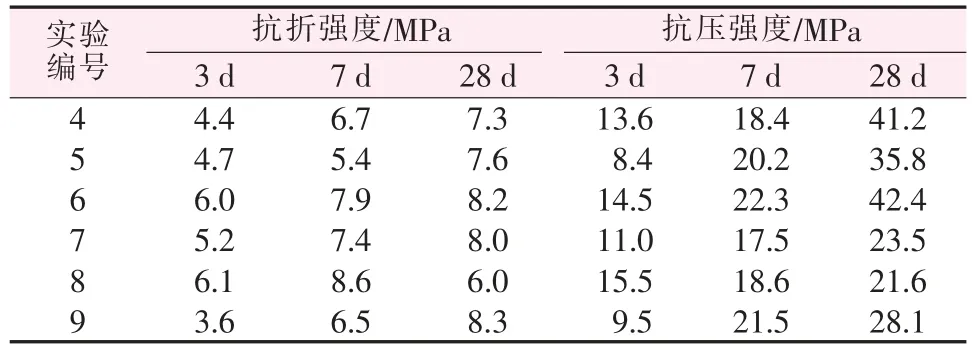

B 组和C 组均以煤矸石灰渣、 粉煤灰为基本原料,不同之处是B 组添加双激发剂生石灰、石膏,C组用单激发剂石膏,两组的强度检测结果见表4。

表4 煤矸石灰渣+粉煤灰+生石灰+(石膏)组的强度

实验设计了B 组以煤矸石灰渣+粉煤灰作为基本原料,添加生石灰+石膏作为激发剂,加快水化初期反应速度,在固定石膏量(质量分数)为10%时,煤矸石灰渣+粉煤灰的总量由80%、60%、40%逐渐下降,生石灰量由10%、30%、45%逐渐增加,28 d 抗折强度由 7.3、7.6、8.2 MPa 逐渐增大。 生石灰对煤矸石灰渣+粉煤灰的水化激发机理是CaO 与H2O 反应形成 Ca(OH)2,促使粉煤灰的矿相莫来石(3Al2O3·2SiO2)中的铝与硅反应,生成水合硅酸钙(C—S—H)与水合铝酸钙(C—A—H),同时对硬化产物的微孔结构改变,形成更多贯通毛细孔,减少蓄水量,提高胶凝材料后期强度[15-18],通过表 4 中 4~6 号与表 3中1~3 号试样的强度对比发现, 平均抗压强度提高幅度较大。 A 组 3、7、28 d 的平均抗压强度分别为10.5、12.4、20.6 MPa,B 组 3、7、28 d 的平均抗压强度分别为12.2、20.3、39.8 MPa, 增幅分别达到16.2%、63.7%、93.2%;此外,A 组(1~3 号)中 2 号强度最大,3、7、28 d 的抗压强度为 12、13.6、26.6 MPa;B 组(4~6 号)中 6 号最大,3、7、28 d 的抗压强度为 14.5、22.3、42.4 MPa;6 号与 2 号比较,3、7、28 d 的抗压强度分别提高为 2.5、8.7、15.8 MPa。

C 组以煤矸石灰渣+粉煤灰为原料,以生石灰为激发剂,在配料方案中,固定粉煤灰的配比为25%,调整煤矸石灰渣和生石灰的配比。 由表4 可见,7~9号的3、7、28 d 强度发生较大变化, 其中 7 d 时的抗压强度分别为 17.5、18.6、21.5 MPa,8 号试样抗压强度最大,但相对3 d 而言8 号涨幅最低,这表明7 号试样从早期到中、后期强度都增长,8 号初期抗压强度强虽大,但后期增长相对缓慢,9 号初期抗压强度较低,但中、后期最大,28 d 时达到28.1 MPa。结果表明,9 号的配比强度最佳,当煤矸石灰渣与生石灰质量比为35∶40 时,胶凝材料的强度最大。

2.3 不同配方组的其他物理性能

采用检测水泥物理性能标准对1~9 号试样分别做了标准稠度、凝结时间、安定性检测,结果见表5。

从检测结果分析,设计的配方组初凝时间除1 号 外 , 其 余 均 在 46 ~55 min,终 凝 时 间 在 440 ~540 min,6 号凝结时间最长,其次为 8 号、9 号。 分析原因,认为主要是配比中生石灰量较大,CaO 与H2O反应形成 Ca(OH)2,激发莫来石(3Al2O3·2SiO2)中铝与硅反应,其速度缓慢,需要长时间完成。 表5 中的数据反映出其标准稠度差别不大,在误差范围内,表明这几组配料均需要一定时间才能完成水化反应;雷氏夹膨胀值表明,4、8 号的膨胀值大于水泥的膨胀值,用水泥安定性标准判定为不合格,其余均为合格。

表5 不同配方组的其他物理性能

3 结论

1)配制胶凝材料的强度由大到小的次序:煤矸石灰渣+粉煤灰+生石灰+石膏的B 组、煤矸石灰渣+粉煤灰+生石灰的C 组、煤矸石灰渣+镁渣+熟料的A组,其中6 号配比对应胶凝材料的强度最高,即m(煤矸石灰渣)∶m(粉煤灰)∶m(生石灰)∶m(石膏)=15∶30∶45∶10,28 d 抗折强度为 8.2 MPa,抗压强度为42.4 MPa。2)生石灰、石膏对煤矸石渣和粉煤灰活性的激发效果优越, 这对于制备新型无机胶凝材料有重大参考意义。 3)粉煤灰中莫来石相的激发主要依靠生石灰水化产物Ca(OH)2作用,生石灰的激发贡献最大。