电动汽车高压电缆材料及其制备工艺概述

2021-02-02叶永盛邓腾飞李锻能廖锦仁

叶永盛,邓腾飞,李锻能,廖锦仁

(1.广东工业大学机电工程学院,广东广州 510006;2.广州南洋电缆有限公司,广东广州 510702)

0 引言

新时代新能源汽车产业担负着产业转型升级和保护大气环境的双重使命,极大带动电动汽车用高压电缆等相关配件的产业发展,各电缆厂商和认证机构纷纷投入大量精力到电动汽车高压电缆的研发中。作为华南地区研发制造电线电缆的龙头企业,广州南洋电缆有限公司也进军了该领域,公司从芬兰麦拉菲尔公司成套引进目前国际技术领先的两条500 kV的三层共挤立式交联电缆生产线,并建设了华南地区最高的交联立塔,还引进了德国西科拉公司自动在线测径测偏仪,研发了一系列新能源汽车内部用高压电缆新产品。

电动汽车用高压电缆的各方面性能要求高,与传统汽车电缆相比,高压电缆至少需要达到额定电压AC 600V/DC 900V,额定温度要达到125~250 ℃才能基本满足组件发热的要求,同时应该符合RoHSb标准、阻燃等级UL94V-0级标准要求和柔软等性能。由于电缆在使用过程中会产生较强的电磁辐射,对内部电气部件形成EMI,因此具备良好的屏蔽性能是电动汽车安全工作的必要条件。

本文作者结合公司产品研发情况概述电动汽车用高压电缆的材料及制备工艺。图1为一典型电动汽车高压电缆的结构图,结构主要分为七层。

1 高压电缆的材料技术

1.1 电缆的导体材料

目前电缆导体层的材料主要有铜和铝两种。少数企业认为铝芯能够大幅度降低它们的生产成本,通过在纯铝材料的基础上添加铜、铁、镁、硅等多种元素,经过特殊的工艺合成和退火处理等工艺,提高电缆的导电性能、弯曲性能和耐腐蚀性能,在满足同等载流量的要求下,达到能与铜芯导体一样的效果甚至更佳,进而大大节约了生产成本。但是大部分企业仍然把铜作为导体层的主要材料,首先铜的电阻率较低,其次铜大部分性能都优于同级别的铝,如载流量大、电压损失低、能耗低和可靠性强等。目前导体选材一般采用国标6类软导体(单根铜丝伸长率必须大于25%,单丝直径小于0.30)去保证铜单丝柔软性、韧性强。表1列出了常用的铜导体材料所需要满足的标准。

表1 常用铜导体材料的标准要求

1.2 电缆的绝缘层材料

电动汽车内部环境复杂,在选用绝缘材料时,一方面要保障好绝缘层的安全使用,另一方面尽可能选择易加工和使用广泛的材料。目前常用的绝缘材料有聚氯乙烯(PVC)、交联聚乙烯(XLPE)、硅橡胶、热塑性弹性体(TPE)等,其主要性能见表2。其中PVC中含有铅,但《RoHS指令》中禁止使用铅、汞、镉、六价铬、多溴二苯醚(PBDE)和多溴联苯(PBB)等有害物质,因此近年来PVC已被XLPE、硅橡胶、TPE等环保材料替代。

表2 常用的绝缘材料性能对比

如今车内高压电缆一般采用具有阻燃效果的聚氯乙烯作为绝缘层材料,但其在高温环境下容易老化,耐高温性能较差。广州南洋电缆有限公司的王志辉等[1]设计的一种新能源汽车内部用高压电缆中使用阻燃硅橡胶作为绝缘层材料,并将绝缘层挤包于内包带层外,让电缆具备良好的耐高低温效果,使电缆能够长期在-60~200 ℃环境温度范围内使用。中天科技装备电缆有限公司的姚骞等人[2]制备了一种新能源汽车内部用高压电缆,采用了自调配方的150 ℃辐照交联乙丙橡胶合金材料,该材料在20 ℃体积电阻率不小于1×1012Ω·m,介电强度不小于30 MV/m,具备优异的绝缘性能。

1.3 电缆的屏蔽层材料

屏蔽层分为半导电屏蔽层和编织屏蔽层两部分,半导电屏蔽层是近些年来国内研究机构和企业一直努力攻克的难题,但由于技术方面落后于国外,导致国内电缆所使用的高纯聚乙烯、EVA等基体聚合物材料主要依赖进口。国内生产的导电炭黑也与国外生产的高质量炭黑有差距,由于炭黑性价比高,各大炭黑厂商生产的高洁净乙炔炭黑依然是市场上的主流。

半导电屏蔽材料在20 ℃和90 ℃以及老化后的体积电阻率是衡量屏蔽材料的重要技术指标,它间接地决定了高压电缆的使用寿命。在原材料毫无优势且质量水平在短期内无法提高的情况下,科研机构和电缆料生产企业聚焦于屏蔽料的加工工艺、配方比的研究,同时寻求屏蔽料组分配比上的创新。

2 高压电缆制备工艺

2.1 导体绞线工艺

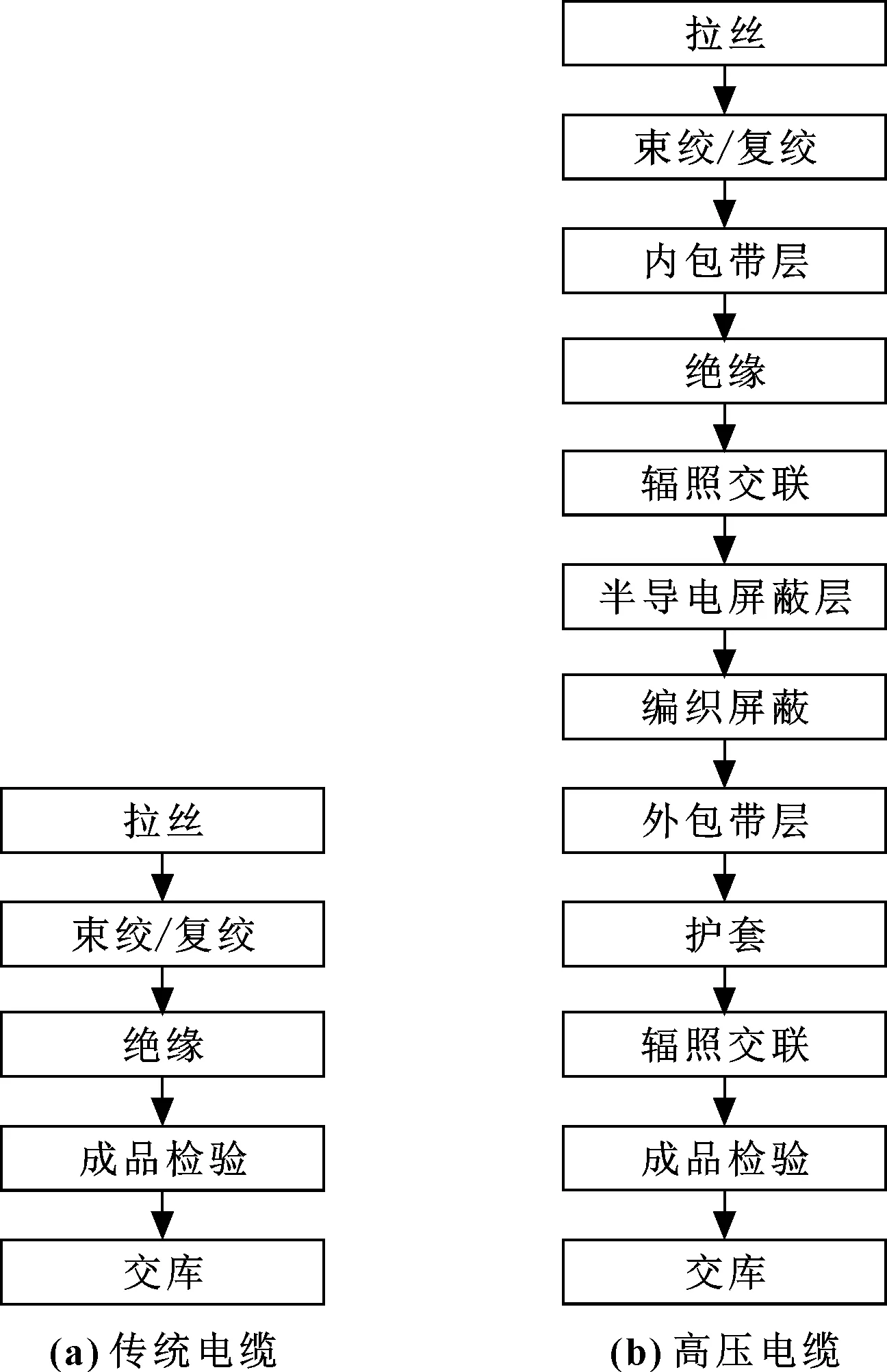

目前,电动汽车用高压电缆的发展迅速,对应的成型工艺也与传统电缆的成型工艺大有不同,两种工艺流程对比如图2所示。

由图2可知,电缆的基础工艺发展较久,因此在行业和企业也有各自的标准规范。在拉丝工艺过程中,根据单丝退扭方式,绞线设备可分为退扭绞线机、不退扭绞线机和退扭/不退扭绞线机[3],由于铜导体结晶温度高,退火温度及时间较长,宜采用不退扭绞线机设备进行连拉连退式拉制单丝,提高拉丝伸长断裂率。

图2 传统电缆与高压电缆工艺流程对比图

目前,交联聚乙烯电缆(XLPE)在1~500 kV电压等级间已全面取代了油纸电缆。XLPE导体有圆形紧压和型线绞合[4-5]两种较为常见的导体成型工艺。圆丝紧压线芯一方面可以避免在交联管道中的高温、高压将其屏蔽料和绝缘料压入绞线间隙而造成废品;另一方面还可以防止水分沿导体方向渗入,保障电缆安全运行。型线绞合铜导体本身为同心绞结构,多采用普通框式绞线机、叉绞线机等绞合生产,与圆形紧压工艺相比,它能保证导体绞合圆整成型。

2.2 XLPE电缆绝缘生产工艺

对于高压XLPE电缆的生产基本采用悬链式干法交联(CCV)和立塔式干法交联(VCV)两种成型工艺,实际上两种工艺生产的电缆都存在交联不充分等问题,会在绝缘层留有部分交联副产物,对电缆的性能都有一定的影响[6],表3为两种工艺的优劣对比。

由表3可知,两种工艺都适用于中高压及超高压的XLPE交联电缆的生产,但出于综合考虑大部分电缆厂商都在生产线上使用CCV工艺。对于解决CCV工艺生产绝缘线芯过程中绝缘层由于重力作用而导致的偏心和圆整度问题,早在之前芬兰麦拉菲尔公司开发出了独特的专利技术——进端热处理技术(EHT技术)[7],并且这项技术对于绝缘线芯而言是非接触式的,将热熔融状态的绝缘材料进行了绝缘外表的冷却处理,使得绝缘层产生一个向心的作用力,以致于使绝缘内部处于熔融状态的绝缘体能回到圆整的状态,从而消除绝缘下垂现象,所以可以很好地保证绝缘层和导体在内的圆整度和同心度。在整个交联生产过程中,配备在线监测装置可以随时监测绝缘线芯的偏心度以及绝缘层和内外屏蔽层厚度,保证产品的标准要求。

表3 CCV和VCV的优劣对比表

2.3 挤出工艺

较早时期,电缆厂商多采用二次挤出工艺来生产电缆绝缘层线芯,第一步同时挤出导体屏蔽层和绝缘层,然后进行交联并绕到电缆盘上,放置一段时间后再挤出绝缘屏蔽。20世纪70年代期间,绝缘线芯出现了一种1+2三层挤出工艺,使得内外屏蔽和绝缘可以在一道工序中完成[8]。该工艺先挤出导体屏蔽,经过较短的距离(2~5 m)后,再在导体屏蔽上同时挤出绝缘和绝缘屏蔽。

但是前两种方法都有很大弊端,于是在20世纪90年代末,电缆生产设备供应商推出了三层共挤生产工艺,将导体屏蔽、绝缘和绝缘屏蔽同时挤出,表4为3种挤出工艺的优缺点对比。为了对比1+2工艺和三层共挤工艺生产的电缆,文献[9]对两种工艺生产的电缆根据IEEE 1407—1998进行了加速老化试验,试验结果表明三层共挤工艺生产的电缆比1+2工艺生产的电缆具有更好的老化特性和击穿强度。因为三层共挤机头的流道中会产生挂胶老化,所以挤出机连接的伸缩套管内表面也需抛光。在前些年国外也推出了新的挤出机机筒头部和弧形网板设计[10],通过均衡螺杆头部空腔内料流压力来缓解积料产生,延长了连续生产时间,更换不停机换规格的机头设计还可以大大节约停机费用和提高效率。

表4 3种挤出工艺优缺点对比

3 结束语

新能源汽车良好的发展前景与巨大的市场需要一系列具有高载流量、耐高温、电磁屏蔽效果好、耐弯折、柔韧性强、工作寿命长等优良性能的车内高压电缆产品投入生产并占据市场。

(1)性价比高的导体材料仍是镀锡铜,并且其加工处理技术相对成熟。与之相关的型线绞合工艺经过大量实验和市场应用情况证明后,比圆形紧压工艺所生产产品的耐温能力、抗氧化性等性能更优。

(2)在绝缘层选材上,电缆的阻燃性对于汽车的安全行驶是刚需,因此硅橡胶是目前安全性较高的绝缘层材料。在XLPE电缆绝缘层的生产工艺中,选用CCV工艺显然会提高生产效率和降低生产成本,如果能够引进EHT技术并且进一步改善绝缘层偏心和圆整度,不仅能领先行业水平,还能提高生产效益。

(3)目前市场上典型的电动汽车动力电缆屏蔽结构是半导电屏蔽层+金属编织屏蔽,编织屏蔽是目前可靠性和柔软性最高的金属屏蔽结构,并且大幅度地电缆不被高功耗的电气设备造成的电磁干扰,保障电动汽车使用安全。