轻质合金在汽车轻量化中的应用

2021-02-02杨甄鑫廖抒华

杨甄鑫,廖抒华

(广西科技大学机械与交通工程学院,广西柳州 545006)

0 引言

2019年,我国汽车产销分别完成2 572.1万辆和2 576.9万辆,产销量继续蝉联全球第一。汽车产量和保有量的不断增加,带来了能源、环境等一系列问题。有关研究表明,燃油汽车的质量每减少10%,燃油经济性可提高8%~10%,同时尾气的排放也会明显降低;纯电动汽车整车质量降低10 kg,续航里程可增加2.5 km。汽车轻量化可以减少燃油消耗,降低空气污染,是实现汽车节能减排的有效措施。实现汽车轻量化主要有3种途径:使用轻量化材料、结构优化设计和制造工艺轻量化,在“中国制造2025”对汽车轻量化的需求中,强调汽车轻量化重点工作领域包含推广应用高强钢、铝合金、镁合金、塑料及非金属复合材料等整车轻量化材料和车身轻量化、底盘轻量化、动力系统以及核心部件的轻量化设计。由此可见,对轻量化材料的研究在汽车轻量化工作领域中具有重要意义。钢材是汽车上应用最广泛的材料,为了满足轻量化的要求也在一直改进,向着高强塑积(强度与延伸率的乘积)、轻量化方向发展[1],但与采用轻质合金材料制造的零部件相比,减重效果仍有很大差距。一般来说,轻量化材料的应用可以在保持甚至提高车辆的安全性、可靠性、灵活性、刚度以及经济性的同时,有效地实现减重[2]。轻质合金的特性刚好满足了这一要求,是实现汽车轻量化的有效方法。本文作者将分别从轻质合金的特性、在汽车中的应用、现存问题三方面进行探讨,最后提出了我国轻质合金在汽车轻量化中的发展建议。

1 铝合金

1.1 铝合金的特性

铝合金的密度为2.68 g/cm3,常加入的合金元素有铜、镁、锌、硅,质量仅为钢的30%,同时还具有较高的比强度(强度/密度),在同样刚度和强度的设计准则下,铝合金材料的使用可以有效减轻汽车的质量。同时,相比于钢,铝合金的热导率更高,并且具有良好的抗腐蚀性。铝合金吸收碰撞能的能力要远高于钢材料,极大地提高了汽车的安全性,在使用失效后还可回收循环利用,属于绿色的环保材料。

1.2 铝合金在汽车轻量化中的应用

作为汽车用的第二大材料,随着铝合金材料的技术和工艺不断发展,在2025年汽车的用铝量将达到196 kg/车(乘用车)[3]。

1.2.1 铝合金铸造件的应用

铸造铝合金是以熔融金属充填铸型,获得各种形状零件毛坯的铝合金。铝合金的导热性和抗腐蚀性良好,常被用作汽车发动机的汽缸体、汽缸盖。美国通用公司和法国汽车公司的汽缸套都为全铝型,我国生产的ZL119、YZ118、ZL120等合金均能够用于制造汽车的发动机部件[4]。

国内外很多学者对铝合金压铸件进行了研究,汪学阳等[5]针对某电动汽车用车身结构件减震塔的轻量化要求,开发了适合于铝合金减震塔的高真空压铸工艺,实验结果表明,对减震塔采用铝化设计在满足性能要求前提下,实现从5.5 kg减重至3.6 kg;林佳武等[6]从提高汽车发生后撞时车身的耐撞性和轻量化效果出发,对真空高压铸造铝合金后撞梁进行研究,以耐撞性为出发点,通过拓扑优化,结合压铸成型和连接工艺等要求,设计出的铝合金后纵梁质量约9.3 kg,比原件减轻31%;WANG等[7]对铝合金轮毂低压铸造易产生缩孔和气孔的问题进行了研究,模拟了模具填充和凝固过程中温度场和应力场的变化,根据实验和响应面分析,最终利用NSGA-Ⅱ算法完成了多目标优化,得出合理的砂壁厚值,实现了模具的轻量化设计,提高了压铸件质量。

部分汽车用铝合金铸造构件的应用案例见表1。

表1 铝合金铸造构件应用案例

1.2.2 铝合金冲压件的应用

1899年第一台铝制车身汽车在柏林展出,这是一辆鱼雷形状的电动汽车,时速达到了105.882 km/h,如图1所示[8]。

图1 1899年铝制车身

现在铝合金广泛应用于新能源乘用车车身中,相对于传统钢制车身,可以实现减重率30%~40%,国内的蔚来汽车ES8、国外的特斯拉等都采用了全铝车身。与铝合金相比,高强钢在新能源汽车车身中的应用具有较高的性价比,成本低、制造简单,并且减重效果明显,主要应用于中低端汽车,如长安、吉利、奇瑞等汽车。有研究表明,新能源汽车车身97%可使用HSS(高强钢)和AHSS(先进高强钢)钢材,车身质量可减少39%,达到188 kg,与目前铝制车身结构一样轻,并实现五星安全评级[9]。

铝合金冲压件的优异性能吸引了很多学者的注意,众泰汽车开发完成了某大型SUV车型的铝合金发盖,具有成型性好、耐腐蚀性强、强度高和耐高温等性能[10],所开发的铝合金发盖较钢制发盖的质量降低了10.5 kg,减重率高达42.2%;王莉颖和沈左军[11]通过AutoForm软件对铝合金板和钢板在拉延成形过程进行有限元模拟,最后与现场生产相对比得出以下结论:铝合金在冲压成形中较钢板更容易产生开裂和起皱,在产品设计中要尽可能增大产品R角和降低零件结构断面高低差;ZHENG等[12]提出了一种新策略来制定合理的压边力加载方案,并设计了多点压边力加载系统,以提高黏性介质压力成形中铝合金发动机盖成形性能,有利于促进黏性介质压力成形工艺在汽车铝合金覆盖件成形中的应用。

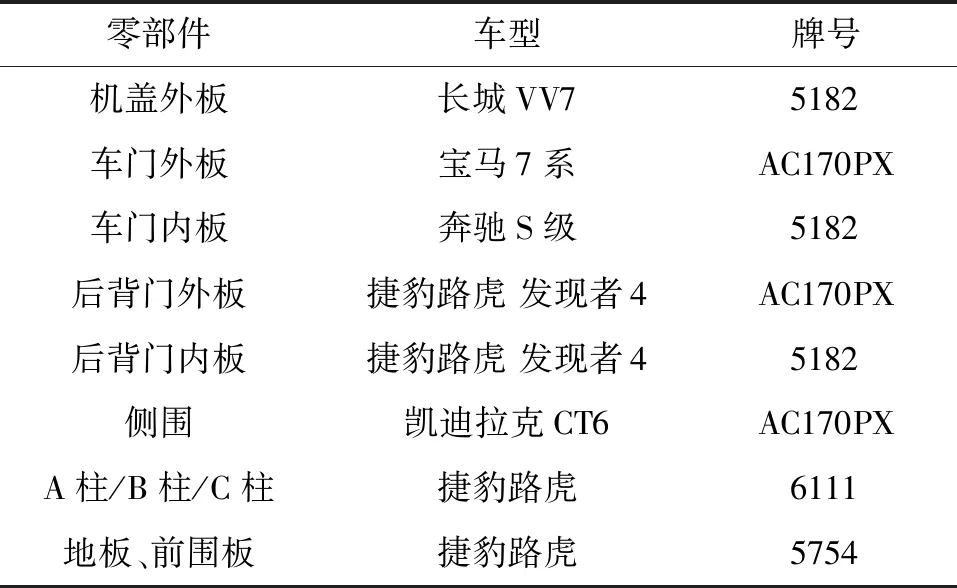

部分汽车的铝合金冲压件应用案例见表2。

表2 铝合金冲压件应用案例

1.2.3 铝合金型材构件的应用

铝合金型材构件作为结构件,其刚度较高,并且价格明显低于铝合金冲压件,因此在汽车行业中被广泛使用。铝合金型材构件采用薄壁化、中空化可以实现30%~50%的减重效果;吸能性好,用作防撞梁等碰撞件时可吸收大量的冲击;耐腐蚀性强,在用作车身骨架功能件和结构件时,一般无需电泳。

2013款路虎揽胜运动版采用全铝轻量化车身及轻量化悬架,较上一代车型减重420 kg(从2 535 kg减重到2 115 kg)。白车身应用铝合金达到94%,B柱也采用了铝合金制造,其中铝合金板材应用达到78%,铸造铝合金构件应用了15%,型材构件为6%。使用AC300T61高吸能性铝合金型材制造了吸能盒,质量为6 kg,相比上一代减重20%[13]。

部分汽车的铝合金型材构件的应用案例[13]见表3。

表3 铝合金型材构件应用案例

1.3 铝合金应用的现存问题

虽然铝合金的成本一直在不断降低,但与钢材相比仍有一定差距。有研究表明:在底盘系统中使用高强钢代替普通钢材可以实现减重约30%,并且与铝合金相比可以实现成本降低30%[14]。铝合金材料在车身方面的应用研究如铝合金成型工艺及模具优化、焊接工艺、特定环境性能和维修方法研究较少[15],高端产品的加工成形较少,以及成本较钢材贵的原因,导致长期以来铝合金主要在高端车型以及对轻量化要求严格的新能源汽车上应用。

2 镁合金

2.1 镁合金的特性

在工程应用中镁合金是最轻的结构材料之一,常规镁合金如AZ91密度为1.81 g/cm3,约为钢材的1/4,用镁合金代替铝合金可以再减少15%~20%的质量。相对于铝合金,镁合金的比刚度和比强度更高;它的熔点为650 ℃,比热容为1.03 kJ/m3,具有较低的锻造温度和热容量;表面加工性能和铸造精度较高,不侵蚀铁模;凝固速度快、动力学黏度低;电磁屏蔽性能强,散热性良好且回收方便。

2.2 镁合金在汽车轻量化中的应用

我国的镁资源储量丰富,2018轻量化材料发展路线图中也明确指出2030年中国单车镁合金达到45 kg。

2.2.1 镁合金在引擎系统中的应用

引擎系统的轻量化对降低零部件的惯性力,提高转动速度,降低噪声和油耗有显著效果。镁合金制造的汽缸盖可以减小发动机的质量、提高压缩比,由一汽集团等共同研发的高性能稀土镁合金,解决了稀土镁合金压铸、熔炼工艺的系列难题[16],这种稀土镁合金制造的汽缸盖被应用在重卡汽车460马力的发动机上,具有轻质、绿色的特点;奥迪汽车在很早便开始探索镁合金在发动机中的应用,并在2005年推出了由镁、铝合金混合制造的涡轮增压发动机,采用的镁合金汽缸体相比普通铸铁汽缸体可减轻23 kg[17]。

在汽车运行中,发动机支架主要起到固定、减震和缓冲的作用,吕洪燕等[18]针对某款车型的镁合金发动机支架压铸工艺进行优化设计,采用商用镁合金AZ91压铸成形,实验结果表明:抗拉强度为254.44 MPa、屈服强度为232.71 MPa、伸长率为7.33%;底座最大压缩变形量为0.08 mm,性能达到了汽车发动机支架检验标准。

镁合金在汽车引擎系统中的应用案例见表4。

表4 镁合金在引擎系统中的应用

2.2.2 镁合金在传动系统中的应用

传动系统是汽车的重要组成部分,传动系统的轻量化,可以带来更强的动力输出,减小噪声和降低油耗[19]。长安汽车在研发的微型汽车上应用了压铸镁合金,以AZ91D镁合金代替ADC12铝合金,实现了变速箱由原来的12.62 kg减重为7.95 kg[20];大众汽车在帕萨特和奥迪A4/A6上使用了镁合金变速箱(12.7 kg/个),在中国制造的桑塔纳车型也使用了镁合金变速箱[21];蔚来汽车开发了镁合金减速器壳,质量8.8 kg减重效果达30%,导热性能与铝相当,可以实现840 N·m的高扭矩传输;YOON等[22]在数值模拟的基础上,研究了Mg-8Al-0.5Zn合金差速器箱的温锻工艺,分析了镁合金差速器箱的微观结构、组织演变和机械性能,与传统球墨铸铁相比,温锻差速器箱可降低约50%的质量。

在传动系统中应用的镁合金零部件还有齿轮箱外壳、分动器壳、电机支架、叶片导向器、离合器活塞等。

2.2.3 镁合金在车体系统中的应用

在汽车座椅的组成中,骨架的质量占到整个座椅的60%~70%,是实现轻量化的首要选择。 在国外,奔驰最先将镁合金座椅骨架安装在SEL型敞篷车上,随后福特汽车、日本丰田公司、韩国现代汽车等也开始采用镁合金代替传统的钢制座椅骨架。在国内,长安的一款纯电动车型,采用正向开发压铸镁合金座椅骨架,结合座椅骨架结构特点及法规性能要求,采用强度中等、塑性较高及成形性较好的AM50镁合金材料,结合工艺分析和CAE分析结果对座椅骨架结构进行优化设计,前排镁合金座椅骨架平均减重9 kg,最终实现了正向镁合金座椅骨架设计。

山东省科学院为首研发的“电动客车镁合金轻量化车架原型”项目,这种电动客车车身长8.3 m、24座,车架采用200 kg以上的挤压型材镁合金制造,比铝合金还轻约110 kg,可以减少约27%的制动距离,降低约13%和7%的车内、外噪声,相比钢制车架续航里程提高4%左右[23]。

镁合金在车体系统中的应用还有安全气囊外壳、加油箱盖、空调机外壳、车门内衬、仪表板、车灯外壳、引擎盖、车身骨架、前端模块框架、仪表板骨架、行李架骨架、电器支架、车顶框架等。

2.2.4 镁合金在底盘系统中的应用

研究表明采用镁合金轮毂替代铝合金轮毂,可有效降低对环境的不利影响[24]。镁合金轮毂强度高,抗冲击性和抗疲劳性强;质量轻,可以提高操纵性,节省了燃油消耗;高温依赖性低,散热性能好,可延长轮胎的使用寿命[25]。河南德威科技股份有限公司镁合金汽车轮毂项目,使用国际先进专利技术,现已达到年产100万只的目标,如图2所示。

图2 镁合金轮毂

镁合金的性能非常适合采用压铸工艺生产,可以将某些支架、附属结构较多的零部件进行集成设计,以达到减少零部件和模具数量的目的。如图3所示,某汽车用仪表板转向支撑,通过采用镁合金压铸,可集成仪表板骨架周边30~40个支架类零部件,降低了人工成本,减少了模具数量且提高了总成的尺寸稳定性,质量为3.6 kg,相对于钢制质量减轻了50%以上。

图3 镁合金转向支撑

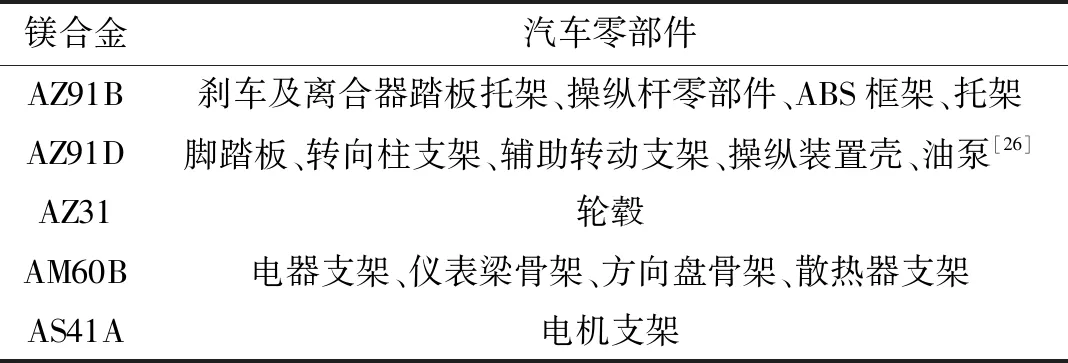

镁合金在汽车底盘系统中的应用案例见表5。

表5 镁合金在汽车底盘系统中的应用

2.3 镁合金应用的现存问题

镁合金的生产加工成本过高与技术水平的差距是镁合金所面临的一大难题,因此镁合金还没有能够在汽车上大量的使用。镁合金的柔韧性较差,塑性变形机制和破坏准则极其复杂,在汽车碰撞中容易断裂,因此镁合金塑性变形的研究对镁合金产品的开发意义重大[27-28];抗蠕变性能较差使得镁合金无法应用于发动机缸体等动力总成部件[21];镁合金不耐腐蚀,以及腐蚀产生的对疲劳和寿命的影响,也是现在面临的问题之一。

3 钛合金

3.1 钛合金的特性

钛的密度是4.51 g/cm3,大约为铁(7.6 g/cm3)的2/3,熔点为1 668 ℃,比铁、镍都高,可以作为耐热材料。钛合金具有很高的强度,一般在800~1 200 MPa之间,经过时效强化的钛合金强度可以达到极高的水平,在1 600 MPa左右。钛合金的抗腐蚀性能强,比强度高于铝合金和钢,抗疲劳和蠕变性能好,高温力学性能优,并且塑性较好[29]。

3.2 钛合金在汽车轻量化中的应用

钛合金的价格昂贵,故在豪华车、赛车和跑车中应用较多。由于设计和材料特性,钛合金零部件主要分布在引擎系统和底盘系统中[30]。

3.2.1 钛合金在引擎系统中的应用

钛合金的密度低,强度高、耐疲劳性能好,最早被使用在赛车上,能为赛车提供更快的速度和可靠性。发动机中的零部件是高速运动的,钛合金制作的零部件质量轻,可以提高发动机的转速和燃油经济性;减轻振动和噪声,提升乘坐舒适性[31]。发动机中的连杆不仅要承受往复拉压的低周疲劳,还要承受高速运动时的冲击载荷。采用钛合金制作的连杆刚好满足这一要求,并且由于连杆质量的降低,发动机的性能也会有很大的改善。本田公司的NSX赛车和法拉利2003En20型V12发动机中都使用了钛合金连杆,机动性明显提高[32],图4为某款钛合金连杆。

图4 钛合金连杆

气阀需要在高温、高压、强负荷的恶劣工况下工作,用钛合金铸造的气阀,既达到了汽车轻量化的效果,还提高了零件的可靠性。宋纬[33]对钛合金气阀的铸造工艺进行了优化,采用了不同的工艺铸造了钛合金气阀,结果显示:采用超声辅助离心铸造的钛合金气阀的耐腐蚀性能和耐磨损性能得到了显著提高;XU等[34]对粉末冶金工艺进行研究,制备了Ti-5Al-3Mo-2Fe合金,并且成功地将Ti-5Al-3Mo-2Fe合金加工成汽车发动机进气阀,相比钢制气阀可减轻2/3的质量。

除此以外,钛合金零部件在引擎系统中的应用案例见表6。

表6 钛合金零部件在引擎系统中的应用

3.2.2 钛合金在底盘系统中的应用

排气是底盘系统的重要组成部分之一,大众公司为Golf 4Motion和Audi A2 1.2 TDI开发了钛制排气系统,质量节省达50%[35];2019年日本新日铁住金公司宣布,准备将公司之前开发的新型钛基合金用于高级跑车“日产GTR”的排气系统,该合金具有较高的可加工性和耐热性,因此被选为制造商指定材料[36]。钛合金还被制成了轮毂安装在迈凯伦P1混合动力跑车上,此款轮毂采用激光立体成形的3D打印技术,在节省成本、工时的同时还提高了材料强度。这是世界上首个3D打印钛合金轮毂,由5个辐条、一个碳纤维轮辋和一个中心部件组成,车轮的各个部件通过钛合金紧固件组装成整体,如图5所示。

图5 3D打印钛合金轮毂

轮毂螺栓要承受高剪切力、大承重、长周期微动磨损,在保证其可靠性的同时采用钛合金材料可以大大减轻其质量。TIFAN(钛弗钠-科技创新企业)其推出的钛合金轮毂螺栓比原厂螺栓质量减少45%以上,强度提高超过125%[37]。图6为Tifan生产的钛合金轮毂螺栓。

图6 钛合金轮毂螺栓

钛合金零部件在汽车上的应用还有汽车门突入梁、汽车挡支架、制动器卡钳活塞、销轴栓、框架螺钉、离合器片、压力板、变速按钮、轮机转子、悬挂弹簧、刹车延时器等[38]。

3.3 钛合金应用的现存问题

钛合金零部件的性能优异,但仍然没有达到大规模的使用,其根本原因是钛合金的成本太高。这主要是因为纯钛的制备困难,且合金元素多以价格较高的V等作为合金元素提高强度。近年来随着粉末冶金注射成形、喷射成型等新技术的发展,钛合金近净成形技术及电子束焊、激光焊等现代焊接技术的不断进步,成本过高已成为阻碍钛合金大量应用于汽车工业的最主要原因[31]。

4 结论

(1)铝合金的应用可以实现较好的轻量化效果,但会增加成本,故现阶段在奥迪、路虎、宝马等高端车型上应用较多。在汽车上不同零部件的选材中应多角度考虑指标[39],选择最优的材料,以实现较好的效果。

(2)镁合金是很有发展前景的轻量化材料,但镁合金高端产业从基础研究到应用研究,产品开发到终端应用,大部分被国外厂商所掌握[40]。要不断加强我国镁合金产业布局,改进镁合金深加工和生产制造水平,加快镁合金轻量化材料研究,不再受制于人。

(3)钛合金的性能优异,是很有潜力的轻量化材料,但其价格远远高于其他材料,成为制约其发展的主要原因。在未来发展中要加强对钛合金的基础研究,降低其制造成本,是实现钛合金在汽车上大量应用的关键一步。

当前汽车轻量化材料占比最高的国家是德国,国产汽车单车的轻质合金占比与国外品牌相比仍有很大差距。汽车轻量化是实现我国汽车工业转型升级和高质量发展的关键核心技术之一,要不断提升汽车工业的原创设计能力,才能从根本上促进我国轻质合金在汽车轻量化中的发展需求。