基于电机电流检测的汽车电动车窗纹波防夹系统设计

2021-02-02李云徐洋李超谭伟熊秋涵

李云,徐洋,李超,谭伟,熊秋涵

(1.重庆邮电大学自动化学院,重庆 400065;2.重庆利龙科技产业(集团)有限公司,重庆 400020)

0 引言

随着电动车窗在汽车车门上装配比例的不断提高,电动车窗夹伤乘员的安全事故也不断发生,特别是儿童被夹伤甚至死亡的事故频发[1]。因此,很多国家对电动车窗的防夹功能提出了严格要求,欧洲的74/60/EEC法规和美国的FMVSS118法规,以及我国的GB11552— 2009[2],都明确规定防夹电动车窗为汽车的标准配置[3],即乘用车必须具备四门车窗防夹功能,且规定电动车窗开口从4~200 mm范围内,在夹紧力大于100 N之前,该装置应该回缩车窗[2,4]。

目前,基于霍尔传感器方案的电动车窗由于其软硬件设计简单、技术成熟及可靠性高等优点,占据市场主导地位,但是此方案由于采用了霍尔芯片,增加了成本,而且霍尔芯片的工作原理是根据电机转动产生的磁场变换,采集变化的高低电平信号,即霍尔脉冲,霍尔脉冲宽度实现防夹功能[5]。所以,一旦霍尔芯片损坏,或受到外界磁场的干扰,都会直接影响车窗防夹功能的实现。文中摒弃了霍尔芯片,采用电机电流检测的方法,不断地检测、更新电机电流值,利用变化的电流纹波来检测防夹,实现防夹功能。

1 软硬件设计思路

系统拟采用以NXP的S12ZVL32单片机为处理核心开发汽车电动车窗纹波防夹系统。由于该系统是基于电机电流检测方法进行开发的,要实现精准的防夹功能,离不开电机电流的检测。对电机电流进行采集时,如果采集到的电流异常,或者经过处理后的电流变得不稳定,都会直接影响防夹功能的实现。所以对电机端电流的采集与处理显得尤为重要。软硬件设计思路如图1所示。

图1 软硬件设计思路

电机电流的采集与处理主要分为硬件和软件两个部分。硬件部分主要负责电机电流的采集、放大以及滤波等处理。软件部分负责对单片机采集到的电机电流做进一步的处理,主要分为两部分:一部分通过电机实时电流进行防夹检测;另一部分经过软件算法处理,利用电流中的纹波脉冲,计算纹波脉冲个数,进而计算得到车窗位置。通过两部分的结果分析,进而实现精准的防夹功能。

2 系统硬件设计

主控芯片采用的是NXP的S12ZVL32芯片,需要实时采集电动车窗的玻璃升降开关信号和接收BCM发送的CAN报文,然后通过对输入的开关信号进行相应控制策略的处理,最后对处理后的信号进行分析,并控制车窗电机的动作。电动车窗纹波防夹系统的硬件设计框架如图2所示。

图2 系统硬件设计框架

纹波防夹系统通过采集采样电阻Re(10 mΩ)两端的电压,再经过一系列简单的计算,得到电机运行时的实时电流,最后输入到MCU[3]中。MCU将采集到的电机电流用于两个部分的决策,一个经过相应的软件算法处理,计算得到车窗玻璃的实时位置;另一个则进行防夹检测。两个部分的决策共同实现防夹功能。

2.1 差分放大电路

差分放大电路如图3所示。

由图3可知,电机的工作电流经过10 mΩ的采样电阻R1转化为电压信号,由于采样电阻的阻值很小,所以采集到的电压也很小,而小电压的变化不是特别明显,不利于后续一系列的计算。所以电压信号需要再经过差分放大电路进行放大。

图3 差分放大电路

放大电路采用差分电路,可以提高共模抑制比,放大器采用LM324,其共模抑制比达到80 dB。由于采样电阻R1(10 mΩ)很小,很多干扰信号在采样电阻两端形成的影响基本等同于共模信号;R1两端也无须并联电容来滤除干扰。

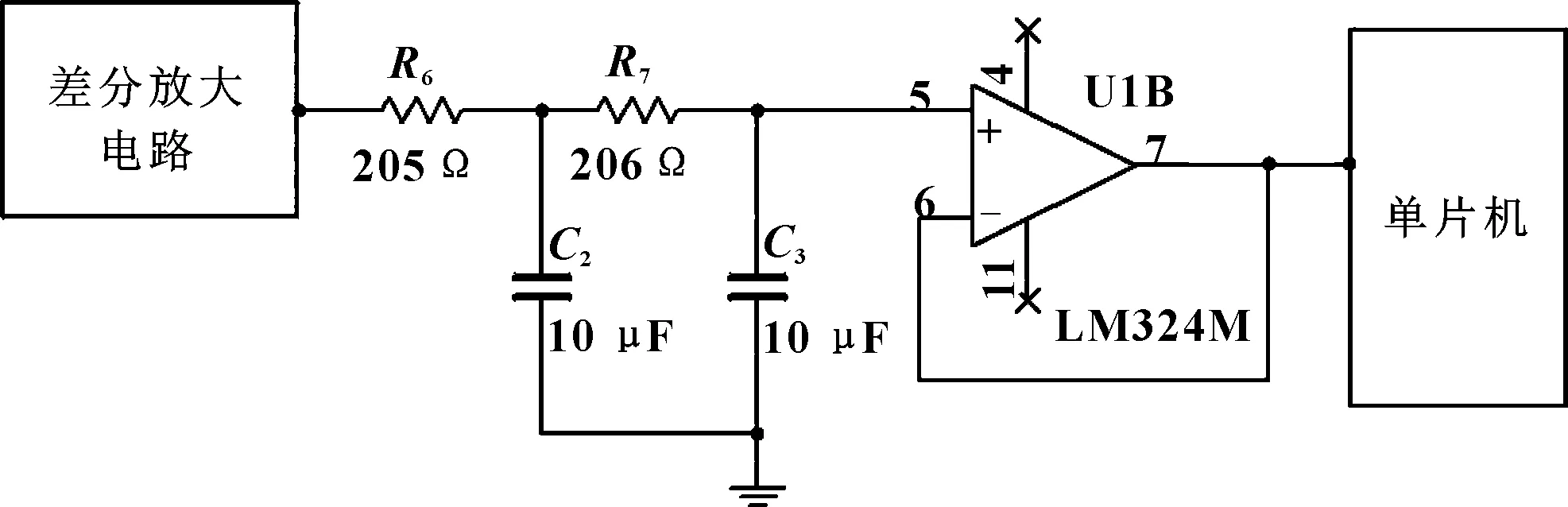

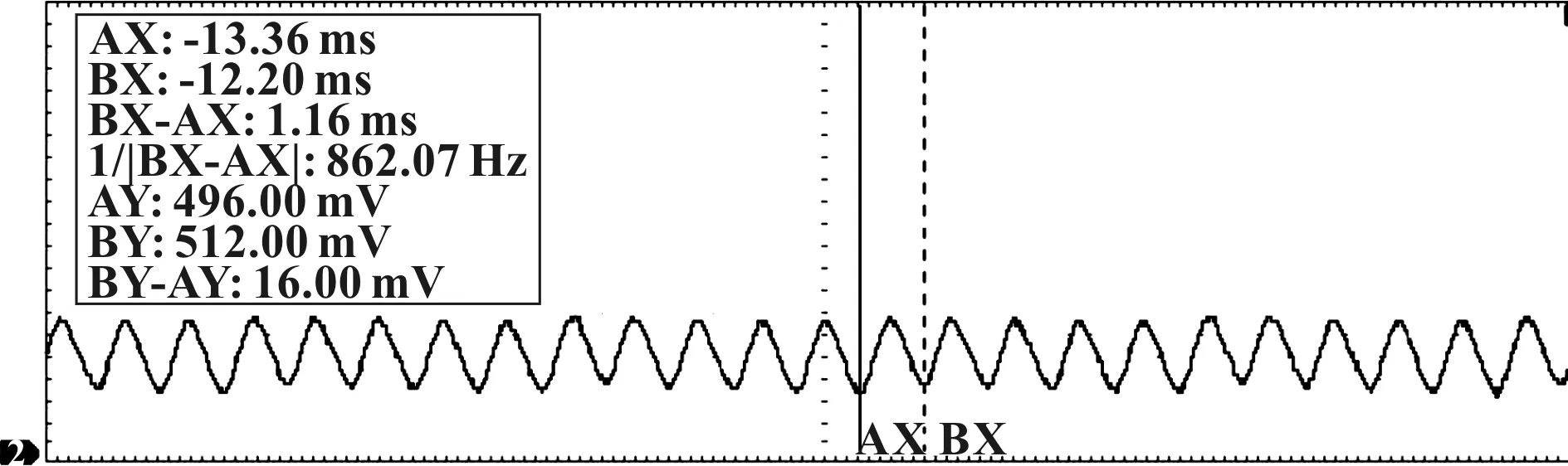

2.2 低通滤波电路

电压信号经过差分放大电路后,便进入低通滤波电路,如图4所示。由于车门结构、电机构造以及外部环境等因素的综合影响,MCU采集到的电机电流中有很多高频信号,但是由图6可以看出,正常的电流纹波频率小于1 kHz,所以要滤除高频信号,以防止其对防夹检测和纹波算法造成影响。

图4 低通滤波电路

3 系统软件设计

3.1 防夹设计原理

电动车窗防夹的实现需要考虑两个核心问题:车窗位置的精确判断和夹物力的判断。

防夹的特性要求在设计防夹电动车窗的时候,要连续地监测电动机速度、电机电流以及玻璃的位置,从而确定电动车窗是否进入防夹区,是否遇到障碍物,以决定是否对电动车窗实施防夹操作。

夹物力的判断基于电机的物理特性,所以首先建立车窗电机的物理模型[6],如图5所示。

图5 电机的物理模型

由图2可列出如下物理表达式:

(1)

e(t)=kΩ(t)

(2)

m(t)=ki(t)

(3)

(4)

式中:U(t)为电枢两端电压,e(t)为反电动势,L为电枢自感,J为转动惯量,R为电枢等效电阻,Ω(t)为电动机转速,i(t)为电动机电流,f为电动机转动中的阻力和摩擦力因数,m(t)为电动机转矩,k为常数系数。

对式(1)— 式(4)进行拉普拉斯变换[7],再合并可得频域公式(5)。

(5)

由式(5)可以看出,由于电枢两端电压、电动机转动惯量对于一个确定的电动机系统固定不变,所以当公式(5)中f增大时,I必随之增大,关系式才满足。即当车窗在上升过程中遇到障碍物时,阻力增大,从而电动机转速变小,电流随之增大。

3.2 防夹功能实现

由于直流有刷电机在换向过程中存在阻抗差,使得电机电流的直流分量上会叠加相同频率的纹波分量,因此从电机端采集到的电机电流,会呈现周期性变化如图6所示。

图6 纹波脉冲信号

由于直流有刷电机每转动一圈,就会产生固定数量的纹波脉冲,所以纹波脉冲个数与车窗玻璃的行程成线性关系。通过图6的纹波脉冲信号,可以计算玻璃整个行程的脉冲个数,取相对值,从而获得玻璃的具体位置信息。

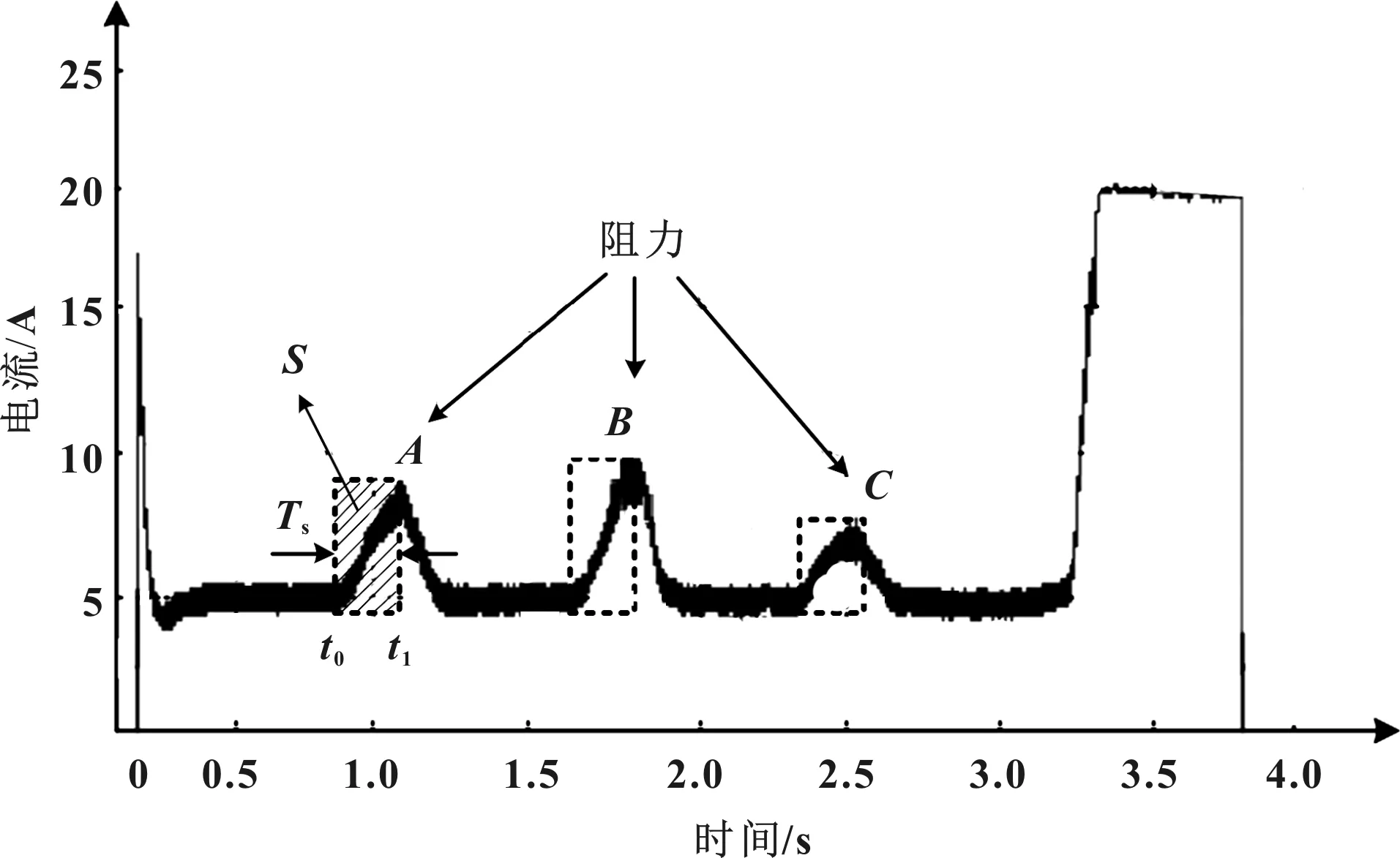

由于电动窗的防夹功能仅适用于升窗过程,因此只需要对电机上升过程中的电流特性进行研究[8]。电机的运行电流在不同的阶段是不同的,图7为车窗上升过程中,当车窗玻璃遇到障碍物时,在13.5 V电压和10 mΩ采样电阻下的采集到的电流波形。

图7 车窗上升过程中遇到障碍物时的电流波形

由图7可知,车窗在遇到障碍物时,电流变化非常大(图中A、B、C3点),且电流的大小与所受到的阻力成正比关系(RA>RB>RC)[7],但是遇阻电流变化的斜率远小于堵转时的斜率,且电流值也小于电机启动和堵转时的值。

根据上述遇阻电流的特性,可以采取面积积分法来判断车窗是否遇阻:在电机电流曲线上取一段时间Ts,对横轴(时间)与纵轴(电流)围成的矩形面积求积分,若在防夹区域的某个时间内,面积积分S大于防夹阈值S0,则判断为车窗受阻而进行防夹操作。

假设有一底边固定为Ts、高度可变,并能沿时间轴移动的矩形框,它底边的位置是由Ts时间段内最小的电流值确定的,如图7中矩形框A所示。在矩形框内,电流曲线的起始时间为t0,此时电流为I0;结束时间为t1,此时电流为I1;任意时间t对应的底边方程为:

I(t)=min(t)t0 (6) 在确定时间T=t1-t0内,电流曲线与该矩形框的底边及两条高所围成的面积为: (7) 若在时间T内S>S0,则判断车窗受堵,并执行相应防夹操作。 为避免面积积分法失效而发生误防夹,采用斜率法辅助判断,增强防夹判断的准确性,降低误判率。设车窗堵转时电流变化率为Kmax,车窗正常上升时电流变化率为Kmin。假设在车窗上升过程中某一确定时间Δt内,测得ta时刻电流为Ia,tb时刻电流为Ib,则时间Δt(Δt=tb-ta) 内电流变化率为: (8) 若在一个连续的时间阈值Tthr(从车窗遇阻时起,到电流达到遇阻最大电流时止的时间,通过多次实验求平均值的方法得到)内,满足Kmin 使用上述防夹算法进行实车测试,在车窗玻璃正常上升过程中,由于胶条的作用,电流缓慢增长(图8中UP阶段),当车窗玻璃运行到防夹区域时,在外界阻力的影响下,电机电流明显增大(图8中f阶段),当达到一定的阈值(如果防夹力为80 N)后,系统将执行防夹反转(图8中ANTI-PINCH DOWN阶段)至停止(图8中STOP阶段)。 图8 车窗玻璃防夹反转时采样电阻电压的变化情况 多次测试后,防夹成功率在99%以上,并记录了5个不同点的防夹力,每个点测试了5个数据,防夹力变化见表1。 表1 车窗玻璃防夹时防夹力变化 从表1中的数据可以看出,在车窗的不同点进行防夹时,防夹力力基本上在80 N以下变化,满足设计要求。 在对电机电流进行检测的情况下,设计了一套汽车电动车窗纹波防夹系统,该系统在完成了多次完整的测试后,误防夹发生率低于1%,防夹力在(80±12)N的范围内变化,符合GB 7258— 2017标准的要求,验证了上述算法的可行性,在控制精度上优于传统算法,而且它能更好地解决在不使用任何传感器的情况下,在自动上升过程中防止车窗发生误防夹,有效避免夹伤事故的发生,提高了系统的安全性和可靠性。

4 防夹测试

5 结束语