某车型车箱钣金开裂问题的分析与改进

2021-02-02檀庆榜

檀庆榜

(长城汽车股份有限公司河北省汽车技术创新中心,河北保定 071000)

0 引言

车身设计过程中,要借助CAE仿真分析手段,满足车身强度的前提下,以达到结构轻量化及成本最低的目的。在车身设计过程中,由于成本、质量的压力会出现车身强度不足的情况出现,此时CAE分析结果的准确性显得尤为重要。CAE仿真分析的准确性固然与建模的准确性、输入参数的准确性息息相关,同时与模型的运动分析模拟情况也更为直接。本文作者对某车型车箱开裂问题分析、改进到验证整个过程的研究,找出了车箱钣金开裂的原因及解决方案,为此部位开裂问题的研究提供了一个参考依据。

1 问题描述

车辆在厂区试验厂内进行耐久试验时出现开裂问题,故障里程为2 433~21 495 km,开裂位置为车箱边板灯角处、边板与加强板焊接(二保焊和点焊)位置。具体故障模式如图1所示。

图1 开裂图示

2 原因分析

2.1 数据结构分析

如图2所示,该车型车箱锁体采用柱销锁型式,锁体固定端安装于车型边板总成,锁止端固定于车箱边板总成。后板铰链固定于车箱后板总成,通过一个螺栓固定于车箱板边总成,同时该螺栓起到铰链转轴的作用。

如图3所示,边板外板与内板通过支撑板连接,铰链加强板在安装铰链位置为平板结构,边板外板与铰链安装板直接连接。

图2 车箱后板布置爆炸图

图3 车箱边板设计结构

2.2 实车加速度采集及应力分析

2.2.1 加速度和应力采集

依据设计数据分析,该问题振动源应为车箱后板振动传导至边板铰链加强板,再由铰链加强板将振动传导至车箱边板造成铰链加强板及车箱边板应力过大,最终导致开裂问题出现。故对车箱后板进行加速度采集,车同时对开裂部位进行应力采集。

由于材质屈服强度在不同应变速率下的屈服力差别较大,且随着应变速率的增加,低碳钢的下屈服强度在逐渐增加[1]。边板外板材质为DC56 D+Z,屈服强度为120~180 MPa,3处开裂位置应力最小为120 MPa,超出材料屈服强度。具体见表1和表2。

表1 加速度采集

表2 应力采集

2.2.2 CAE仿真分析

使用Hyper works 软件的Hyper mesh 模块对3D 模型进行网格划分,建立有限元模型。车箱总成为薄板冲压焊接结构,故在Hyper mesh 中以各零部件中面为基础,利用四边形壳单元进行网格划分,建立车箱总成有限元模型,采用实体单元与刚性单元相结合的方式模拟焊缝,长度与实际的焊缝长度相符,得到有限元模型[2]。

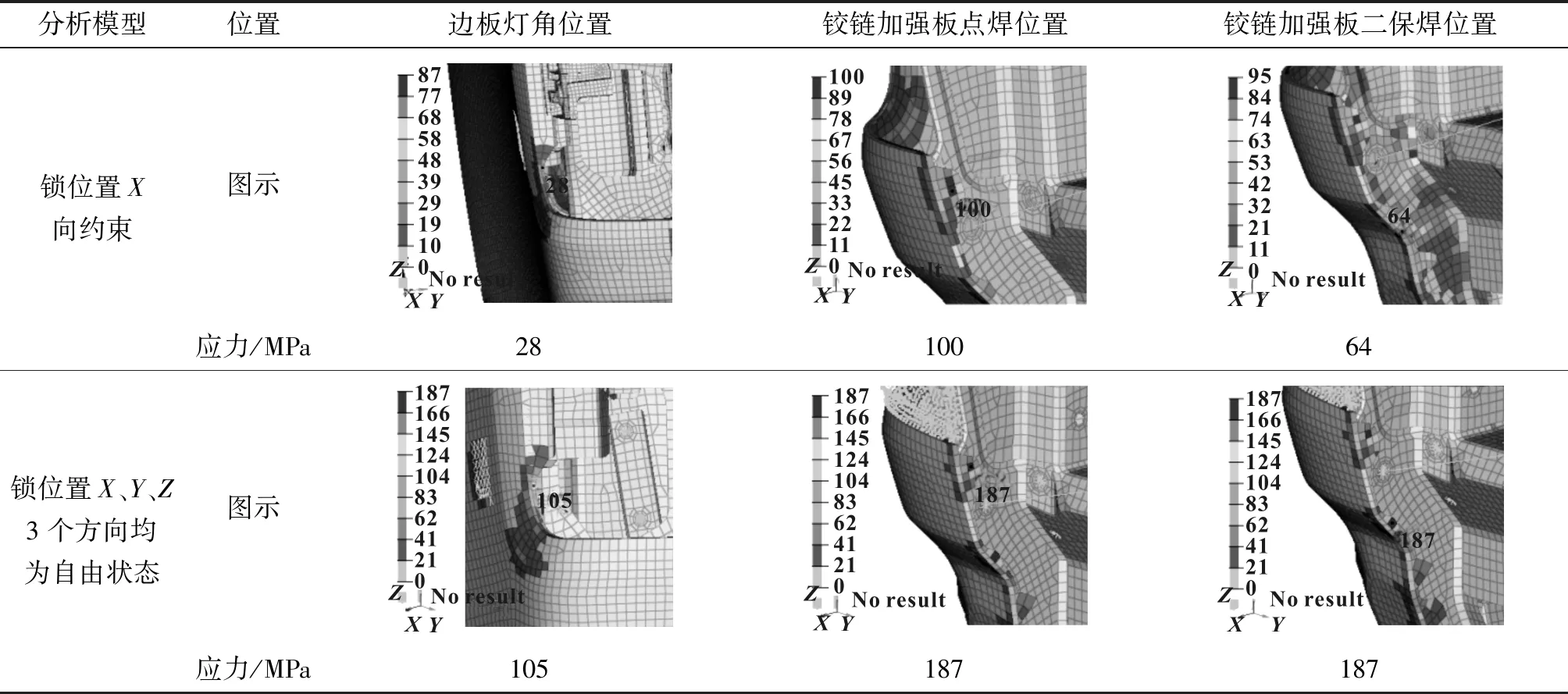

对开裂部位进行总体受力分析,判断车箱后板与边板约束模型的情况存在两种可能性:(1)后板与铰链位置为转动约束,后板锁位置由于柱销锁的特性使X向受到挤压约束,Y、Z方向为自由约束;(2)车箱铰链位置为转动约束,后板锁位置X、Y、Z3个方向均为自由约束。以上两种假想简称力学CAE分析模型,结果见表3。

表3 CAE仿真分析结果

由表3可知当锁位置应该是X、Y、Z3个方向均处于自由状态时,分析结果与实车采集的各位置应力值基本一致,可以判定该模型与实车状态一致,需在此模型状态下进行方案验证。

2.3 解决方案制定

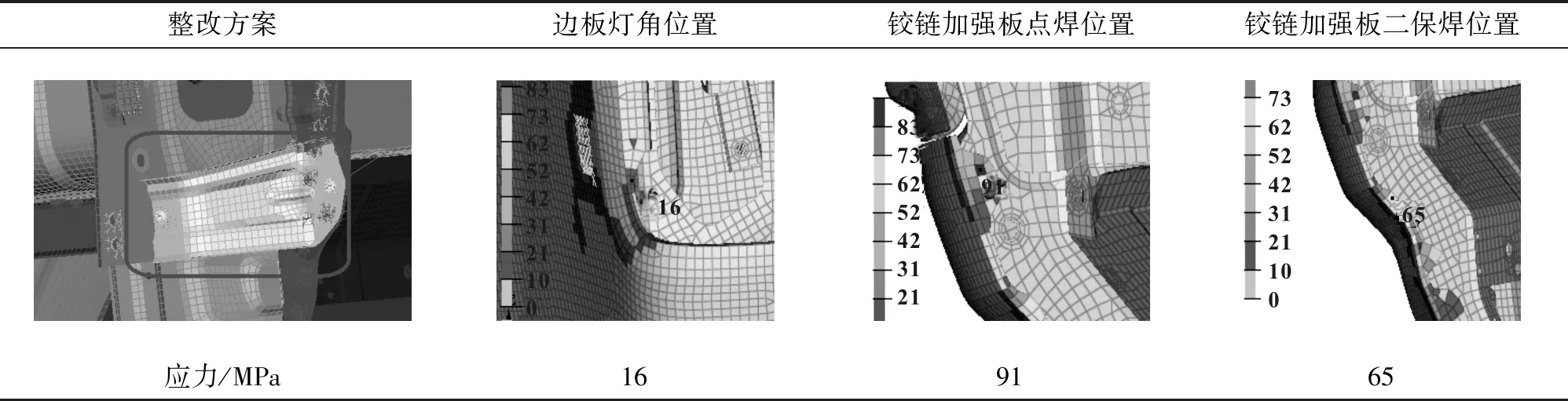

由第2.1节数据分析结论结合第2.2节CAE分析结果,可以判定是由于铰链安装位置偏软并且车箱外板作为铰链的承力件造成引起车箱相关外置开裂。整改思路为铰链安装板与车箱内板间增加连接,形成盒型加强结构,结果见表4。

表4 优化后结果

由表4可以看出优化后3处应力均小于材料屈服强度,满足设计要求。

3 结论

车箱后板位置运动约束模型应为铰链位置转动约束,锁位置为自由状态。铰链安装点等受力较大位置应该与内板结构设计成封闭的盒型结构,以增强整体结构的强度。分别通过4×104km试验场耐久试验验证及5×104km中国西南、东南、西北地区实地耐久试验验证,车箱后板位置无开裂现象,符合设计要求。