化妆品级山茶油脱色工艺优化

2021-02-01杨选张夏翊刘觉天王晔洋黄莎李伟荣

杨选,张夏翊,刘觉天,王晔洋,黄莎,李伟荣*

1. 丽水市农林科学研究院(丽水 323000);2. 丽水市食品药品与质量技术检验检测院(丽水 323000);3. 浙江贝尼菲特药业有限公司(丽水 323000)

山茶油是一种木本植物油,其不饱和脂肪酸油酸含量高达85%,是营养价值高的食用油。同时,山茶油具有较强的渗透性,且安全无毒副作用,所以在化妆品和医药行业的应用越来越广泛[1-2]。色泽是化妆品用油的重要指标,一般化妆品山茶油在感官上要求无色透明[3]。以山茶油为原料制备化妆品级油脂,就必须对其进行脱色,去除油脂中的杂质和色素。吸附法脱色不但可以脱除色素,同时可以除去山茶油中残留的微量皂脚、磷脂等胶质及多环芳烃等[4-5]。在原油的基础上,选择活性白土和活性炭复合脱色剂进行脱色,采用吸附法去除山茶油中的色素,对脱色剂的比例、脱色温度、脱色时间、脱色剂添加量、脱色过程中搅拌速度进行单因素试验以及正交试验,以脱色率为指标,选择合适脱色条件,使山茶油的色泽接近无色,达到化妆品用油的要求,为其工业化提供一定的理论依据。

1 材料与方法

1.1 材料与试剂

原油,浙江处州山茶油有限公司;活性炭,溧阳市朝阳活性炭厂;活性白土,无锡市欧佰特吸附材料有限公司;凹凸棒土,无锡市欧佰特吸附材料有限公司;氢氧化钠,国药集团化学试剂有限公司。

1.2 仪器与设备

TU-1810PC紫外可见分光光度计,北京普析通用仪器有限责任公司;循环水式真空泵,上海力辰科技有限公司;ZNCL-集热式磁力搅拌器,巩义予华仪器有限责任公司。

1.3 试验方法

1.3.1 工艺流程

脱酸:首先测定原油的酸价,根据式(1)计算加碱量。

将原油置于磁力搅拌器中加热到35 ℃,用计算出的加碱量加水制成 10%的碱液均匀地淋洒到油中,充分搅拌混合,并升温至55 ℃,当油中出现皂脚絮状凝聚物时降低搅拌速度,促使絮状物进一步凝结,然后停止搅拌,恒温静置10 h[6](具体时间视皂脚完全沉淀为准)。

水洗:将上层清油转移至洗涤锅,油温升到80 ℃,同时加入10% 80 ℃蒸馏水水洗,以100 r/min搅拌10~ 20 min,用分液漏斗静置后分离,分出废水,滴加酚酞,弃去废水,再进行第二次水洗,待酚酞在废水中不变色时停止水洗。将水洗后的清油在真空条件下脱水干燥,得到脱酸水洗油,以备脱色用[7]。

脱色:取50 g脱酸油和一定量的脱色剂置于抽滤瓶中,升温到一定温度并抽真空,在真空状态下进行脱色,并搅拌;一定时间后脱色工艺完成,过滤得到脱色油。

1.3.2 最大吸收波长的测定

以蒸馏水作为参比,取山茶油在紫外可见光分光光度计上用1 cm石英比色皿在400~700 nm范围内测量吸光度,确定山茶油的最大吸收波长。

1.3.3 脱色率的测定

取脱色后的山茶油和原油分别在最大吸收波长下测定吸光度,计算脱色率[8]。脱色率按式(2)计算。

式中:A1为原油的吸光度;A2为脱色油的吸光度。

1.3.4 单因素试验

1.3.4.1 不同脱色剂对化妆品级山茶油脱色效果的影响

在脱色温度80 ℃、脱色时间15 min、脱色剂用量2%、搅拌速度100 r/min的条件下,选择活性白土、活性炭、凹凸棒土3种脱色剂进行脱色试验,确定适宜的脱色剂。

1.3.4.2 复配脱色剂比例对化妆品级山茶油脱色效果的影响

在脱色温度80 ℃、脱色时间15 min、复配脱色剂用量2%、搅拌速度100 r/min条件下,设定白土与活性炭比例分别为20∶1,10∶1,5∶1,4∶1,3∶1,2∶1和1∶1进行脱色试验,确定适宜的脱色剂比例。

1.3.4.3 脱色温度对山茶油脱色率的影响

在白土与活性炭比例20∶1、脱色时间15 min、脱色剂添加量2%、搅拌速度100 r/min的条件下,设定脱色温度分别为60,70,80,90和100 ℃进行脱色试验,研究不同脱色温度对化妆品级山茶油脱色效果的影响。

1.3.4.4 脱色时间对山茶油脱色率的影响

在白土与活性炭比例20∶1,脱色温度80 ℃、脱色剂添加量2%、搅拌速度100 r/min的条件下,设定脱色时间分别为5,10,15,20和25 min进行脱色试验,研究不同脱色时间对化妆品级山茶油脱色效果的影响。

1.3.4.5 脱色剂添加量对山茶油脱色率的影响

在白土与活性炭比例20∶1、脱色温度80 ℃、脱色时间15 min、搅拌速度100 r/min的条件下,设定脱色剂添加量分别为1%,2%,3%,4%,5%和6%进行脱色试验,研究不同脱色剂添加量对化妆品级山茶油脱色效果的影响。

1.3.4.6 脱色过程中搅拌速度对山茶油脱色率的影响

在活性白土与活性炭比例20∶1,脱色温度80 ℃、脱色时间15 min、脱色剂添加量2%的条件下,设定搅拌速度分别为50,100,150,200和250 r/min进行脱色试验,研究不同搅拌速度对山茶油脱色效果的影响。

1.3.5 正交试验

根据单因素试验的结果,选择脱色温度、脱色时间、脱色剂添加量和搅拌速度设计四因素三水平L9(34)正交试验,确定最佳脱色工艺,试验设计见表1。

表1 化妆品级山茶油脱色试验因素与水平

1.3.6 数据处理

每组试验重复3次,采用SPSS对数据进行方差分析,采用Excel对结果进行统计分析。

2 结果与分析

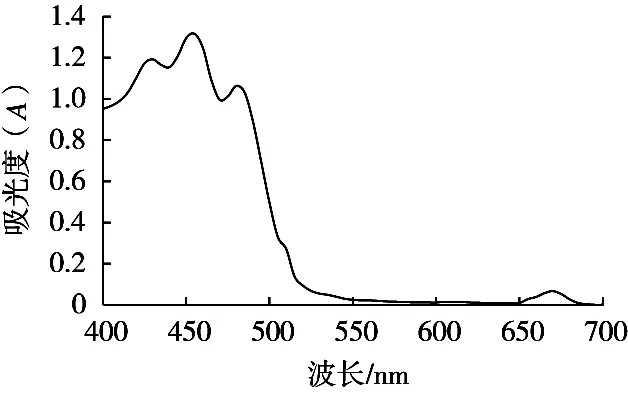

2.1 最大吸收波长的确定

由图1可知,山茶油的最大吸收波长是455 nm。该结果与其他文献有差异,吴建宝等[4]测定的最大波长是430 nm,孙志芳[9]测定的最大波长是480 nm,可能由于油品的不同导致最大吸收波长不同,但是基本均在400~500 nm之间。

图1 紫外可见光谱扫描

2.2 单因素试验结果分析

2.2.1 不同脱色剂对脱色率的影响

由图2可知,3种脱色剂的脱色率在93%,且脱色效果无显著差异。因此从实际生产的成本角度考虑选择活性白土作为脱色剂。其次考虑到生产中需要活性炭脱除白土无法脱去的苯并芘等有害物质,因此需要白土和活性炭复配使用。

图2 不同脱色剂对脱色率的影响

2.2.2 脱色剂比例对脱色率的影响

由图3可以看出,脱色剂不同比例的脱色效果之间没有显著性差异,因此从生产经济角度考虑,选择白土与活性炭比例为20∶1。

图3 不同复配脱色剂比例对脱色率的影响

2.2.3 脱色温度对山茶油脱色率的影响

由图4可知,随着脱色温度的增高,脱色率呈现显著上升的趋势。当温度达到90 ℃时,脱色率达到94.66%,之后脱色率无显著变化。提高脱色温度能够加快脱色剂与油脂有色物质接触,加快油脂脱色[10]。温度过高也会加快山茶油的氧化,影响山茶油品质。因此选择90 ℃进行后续正交试验。

图4 不同脱色温度对脱色率的影响

2.2.4 脱色时间对脱色率的影响

由图5可知,脱色率随脱色时间的延长而呈显著增加的趋势,脱色时间20 min的脱色率达到95.03%,之后无显著差异。在实际生产过程中,时间越长,山茶油会慢慢氧化,一般生产时间也不超过30 min,因此选择脱色时间20 min进行后续正交试验。

图5 不同脱色时间对脱色率的影响

2.2.5 脱色剂添加量对脱色率的影响

不同脱色剂添加量对脱色率的影响结果见图6。由图6可知,脱色剂添加量显著影响脱色效果。脱色剂添加量在1%~5%范围内时,脱色率随脱色剂添加量的增加而增加,脱色剂添加量为1%时,脱色率仅为80.72%,脱色率用量达到5%时,脱色率达到95.82%,而脱色剂添加量6%与5%无显著差异,因此选择脱色剂添加剂用量5%进行后续正交试验。

图6 不同脱色剂添加量对脱色率的影响

2.2.6 脱色过程中搅拌速度对山茶油脱色率的影响

脱色过程中搅拌速度对山茶油脱色率的影响结果见图7。由图7可知,脱色率随搅拌速度的增大呈先增加后下降的趋势,脱色率在搅拌速度为100 r/min时达到最大93.69%,搅拌速度继续增加时脱色率降低。适当搅拌可以使脱色剂与山茶油充分接触,提高脱色效率。但由于剧烈的搅拌会加速山茶油的氧化,因此搅拌速度不能太高,因此选择脱色搅拌速度100 r/min进行后续正交试验。

图7 不同脱色搅拌速度对脱色率的影响

2.3 正交试验结果分析

按表1的正交因素水平设计正交试验,结果见表2。

由表2可以看出,直观最优组合为A2B2C3D1,脱色率为98.46%,各因素的极差大小顺序为RA>RC>RB>RD,即对山茶油脱色效果影响最大的是A因素(脱色温度),其次是C因素(脱色剂添加量)、B因素(脱色时间),D因素(搅拌速度)的影响最小。由试验结果得到脱色条件的最优组合为A3B3C3D1,与直观组合不一致,进行验证试验后,A3B3C3D1的验证试验结果为98.22%,与直最优组合的结果无显著性差异。从经济角度考虑A2B2C3D1组合更合理。因此山茶油的最佳脱色条件是:脱色温度90 ℃、脱色时间20 min、脱色剂添加量6%、脱色过程中搅拌速度150 r/min。

表2 正交试验结果

3 结论

以山茶油原油为原料,通过试验得出无色化妆品级山茶油脱色工艺条件为脱色温度90 ℃、脱色时间20 min、脱色剂添加量6%、脱色过程中搅拌速度150 r/min,此条件下脱色率达到98.22%。