浅析自动配料起重机工作级别校核

2021-02-01唐艳同沈国炎余焕伟梁玉成

唐艳同,沈国炎,余焕伟,梁玉成

(1.绍兴市特种设备检测院;2.绍兴市质量技术监督检测院;3.浙江新柴股份有限公司,浙江 绍兴 312000)

智能化与自动化起重机是未来起重机发展的趋势。相比传统人工操作配料起重机,自动配料起重机可以代替人工操作,提高起重机的安全性、可靠性,降低操作人员的劳动强度,提高生产稳定性及生产效率。出厂具有自动控制系统的起重机从研发、设计、制造、安装考虑了其以生产率为基础严格按照程序周期运行的特点,而在用起重机加装自动控制系统就要考虑该类起重机工作级别能否满足自动化运行需求,如果不提前考虑相应风险点会导致起重机寿命缩短、不满足生产工艺、运行故障等问题。本文研究分析了起重机实施自动化改造之前宜对工作级别进行校核与确认,并给出了校核不符合时的建议与解决方法。

1 自动配料起重机概况

以某自动配料起重机为例,该起重机是为生产发动机缸体铸件的中频无芯感应熔炼电炉自动配料系统中安装的起重机,型号:QD10-22.5 A6,取物装置为吊钩,跨度22.5m,工作级别A6,原控制系统采用司机室操作与地面遥控操作,需要改造加装自动运行模式与电磁吸盘吊具,该起重机基本情况如表1 所示。

表1 起重机基本情况

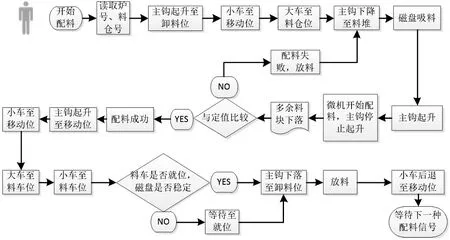

图1 是该起重机自动化系统图。起重机的自动控制系统主要由起重机PLC、主控PLC、地面上位机管理系统三大部分组成。驱动系统采用变频调速并利用旋转编码器进行大车、小车、起升机构位置采集。地面上位机管理系统根据用户参数设置生成系统流程,并按流程产生控制指令,主控PLC 接受地面上位机控制指令,控制起重机PLC 执行操作指令自动运行。自动配料流程如图2 所示。

根据自动配料起重机基本运行参数、自动化系统图、自动配料流程得出自动配料起重机的运行特点:(1)按照设定参数执行固定程序,工作循环相对固定且比人工操作强度大。(2)生产率可以确定起重机使用等级。(3)工艺流程可以确定起重机载荷状态级别。

图1 自动化系统图

图2 自动配料流程图

2 工作级别校核

对起重机进行自动化改造之前,笔者提出宜对起重机工作级别进行校核与确认,使起重机的工作性能与试验条件满足自动化生产的要求。与人工操作起重机不同,自动化起重机的运行是严格按照生产效率与上位机配料程序去执行工作循环的。起重机的工作级别与机构工作级别、结构件的工作级别、整机静态刚性、控制精度、主要零部件的安全系数、设计预期寿命等有着非常密切的联系,起重机工作级别符合要求,才能满足生产效率、安全系数与预期寿命的要求。

据GB/T 3811-2008 起重机整机的工作级别与使用等级和载荷级别有关,起重机的设计寿命、起重机全年工作循环确定起重机总工作循环数;自动配料的生产工艺流程确定各个有代表性的起重量的工作循环数,进而确定起重机的载荷谱系数与载荷级别。通过起重机的使用等级与载荷状态级别最终确定该起重机工作级别能否满足生产要求。

2.1 使用等级

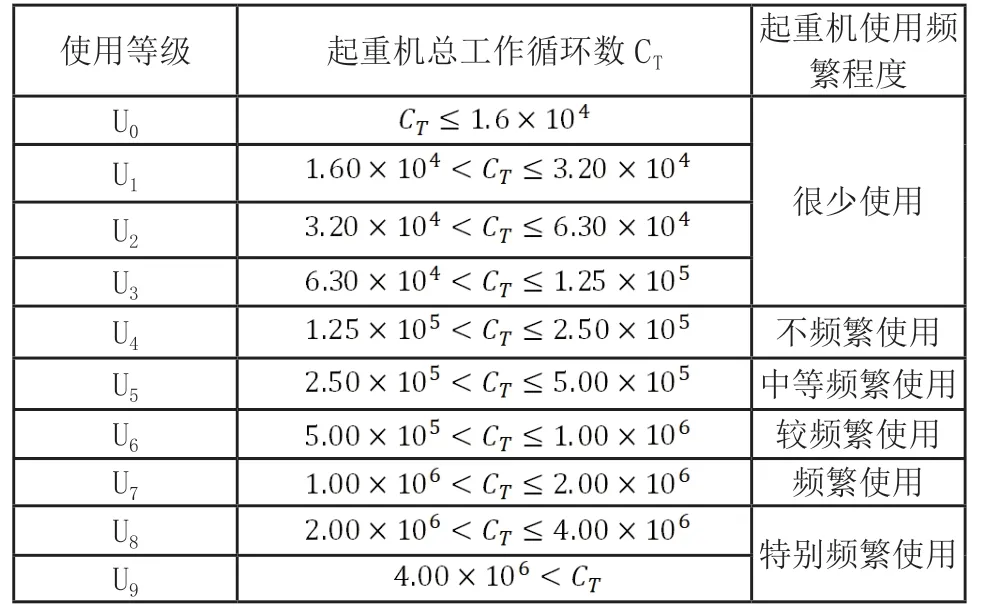

起重机使用等级表明该起重机的工作忙闲程度,据起重机使用单位提供的起重机运行情况表,可以得出起重机总工作循环数CT。

表2 起重机的使用等级

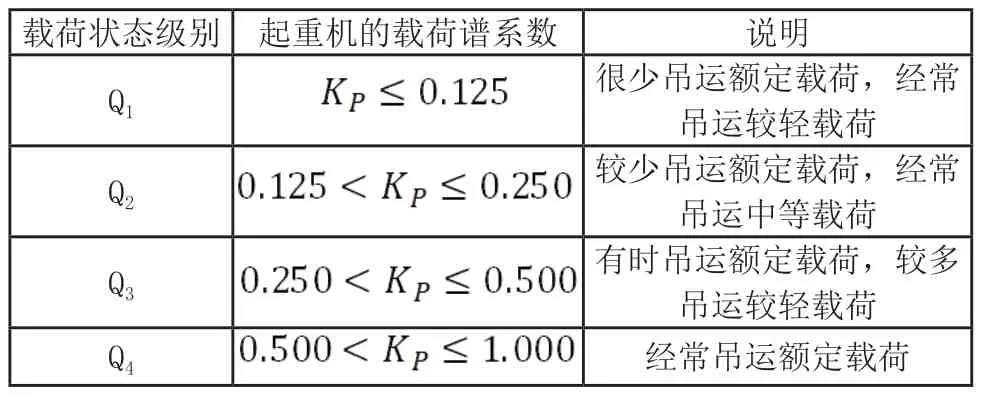

2.2 载荷状态级别

式中,Ci代表与起重机各个有代表性的起升载荷相应的工作循环数;CT代表起重机总工作循环数;PQi代表能表征起重机在预期寿命内工作任务的各个代表性的起升载荷;PQmax代表起重机额定起升载荷。

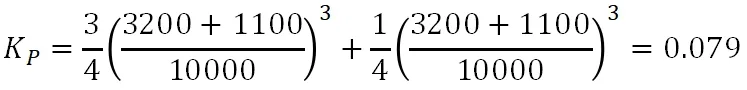

本起重机电磁吸盘自重3200kg,按照生产工艺流程,配A 种料一次吊运1100kg,每天配料84 次;配B 种料一次吊运1100kg,每天配料28 次。两种料的配料循环数比为3:1,则起重机载荷谱系数。

表3 为起重机的载荷状态级别及载荷谱系数表。

载荷谱系数,得出该起重机的载荷状态级别为Q1,说明很少吊运额定载荷,经常吊运较轻载荷。

综合上所述,该起重机使用等级为U6,载荷状态级别为Q1。据起重机整机工作级别分类如表4 所示,该起重机整机工作级别应符合A5级别要求,其设计工作级别为A6,符合改造需求。

表3 起重机的载荷状态级别及载荷谱系数

表4 起重机整机的工作级别

2.3 校核不符合处理

假设本起重机整机工作级别低于A5(如为A4),则其不适合按照现行的生产要求进行自动化升级改造。如果仍继续改造,将会减少该起重机的使用寿命并增加故障率。为了既能满足使用寿命,减少故障率,又要进行自动化改造,则要从使用等级与载荷状态级别两方面考虑。起重机工作级别的划分是遵从“对角线”原则的,从表4 可以看出,在分类矩阵表中,从左下角到右上角的对角线上,工作级别是相同的;在对角线上,载荷谱系数Kp与起重机工作循环数CT的乘积也是相同的,说明起重机工作级别的分类原则是基于。该起重机属于专用起重机,调整生产工艺参数将不能满足生产品质的要求,故只能从调整生产率的角度去改变。该起重机工作级别为A4 时,载荷状态级别为Q1,则使用等级要降低为U5,即起重机总工作循环数CT满足2.50×105<CT≤5.00×105。据CT=设计工作年限×每年平均工作日数×每天平均工作循环,得:每年平均工作日数×每天平均工作循环=1.25×104~2.50×104。只有将起重机每年平均工作日数与每天平均工作循环数即生产率下降才能满足该类起重机自动化生产的要求。

3 结语

随着工业4.0 与中国制造2025 的发展规划,智能工厂会越来越多普遍,采用自动化专用吊具与自动化控制系统的起重机也会大量增加。企业的自动化和智能化设备越多,其状态的可靠性和运作的效率化问题也就越重要。涉及改造加装自动化专用吊具与自动化控制系统的起重机在施工之前应该对待改造起重机工作级别进行专项校核,研判是否满足改造的生产效率与自动化生产的需求,此外,在校核整机工作级别的同时,建议对待改造起重机的机构工作级别、静态刚性、控制系统兼容性、抗电磁干扰性,滑触线供电电源容量等也进行考虑与校核。