基于逆向工程的汽车锐棱偏移修复技术

2021-02-01陈清亮孙胜伟李惠龙倪文志赵绍昕张宇梁

陈清亮,孙胜伟,李惠龙,倪文志,赵绍昕,张宇梁

(一汽-大众汽车有限公司,长春 130011)

1 问题描述

车身锐棱设计能增强整车立体感、运动感;随着汽车外覆盖件锐棱的普遍应用,棱线的维护和修复等问题也越来越多,传统的锐棱修复方式(如复制、整体降铣等)费用高,周期长,在零件批量生产阶段基本不可行。

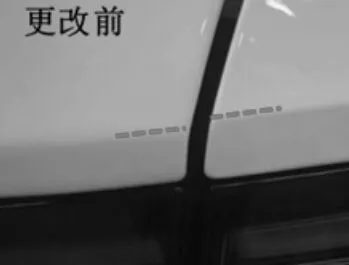

本文以某车型后盖与侧围尾灯处棱线不对齐的问题为例,如图1。利用先进的逆向工程技术检测对比偏差,结合模修师手工模具维修棱线的方法解决棱线偏移。

2 基于ATOS 逆向工程技术理论分析

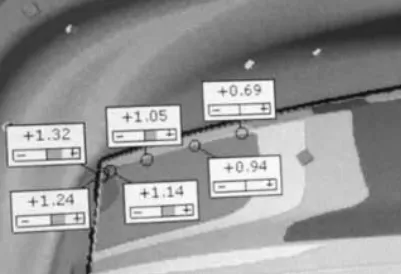

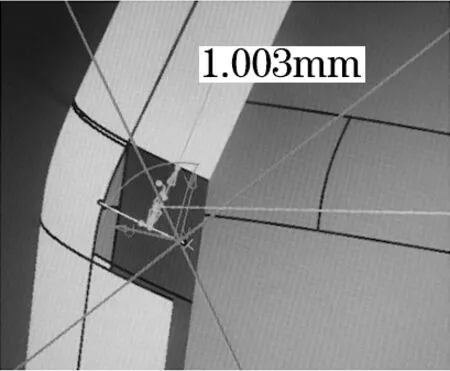

ATOS 扫描仪是以光学坐标测量技术为基础的逆向工程技术,此设备可以针对复杂曲面实现非接触式的精确逆向建模以及测量。本案例中通过ATOS 扫描车身棱线得到的数据分析发现,后盖下角棱线处在最后工序翻边成形后存在回弹,回弹量在0.8mm 左右,是导致成品冲压件棱线位置产生偏差的原因。工程师对后盖零件进行了测量和ATOS 扫描分析,通过扫描的点云数据与理论数模对比,发现产品形面与拉延件形面有偏差,左右呈对称趋势,偏差量为0.8 ~1.1mm。确定出现棱线无法对齐的原因为后盖外板回弹导致产品面偏移,带动棱线导致位置偏差,如图2。

图1 后盖与侧围棱线不对齐

图2 棱线区产品面偏移量

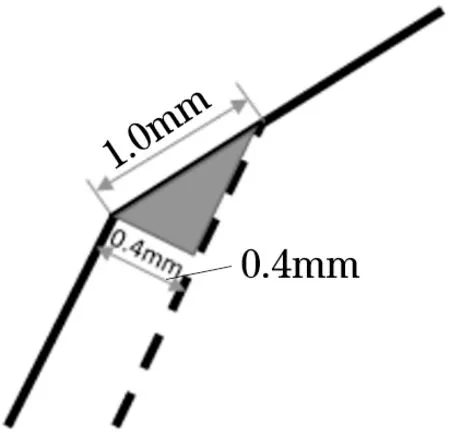

若根据产品面直接做回弹补偿,将面临产生缺陷的极大风险,且可能引起其他的匹配问题,因此,创造性的构思采用局部棱线偏移方法,在不改变当前产品状态的情况下,对棱线位置度进行局部调整。首先,利用产品造型面的曲面特点,借助软件进行模拟分析,将棱线下交叉面降低,降低后的新面与上面后产生新交叉棱线,在目视位置将有明显上移效果,通过模拟计算和校核后确认,将棱线下平面降低0.4mm,可以得到棱线顶点上移1.0mm 的效果(如图3、4)。

3 修复过程

按照如上理论分析的方法进行降形面,常规方法需要对拉延凸模形面降低,凹模对应调整。处理的手段有两种:整体形面降铣或者数模局部型面改造降铣,并进行数控加工。以上两种方法均需要较高成本和调试周期,并且存在重新产生棱线偏差的风险,经多方面评估,决定进行手工更改。

图3 理论简图

图4 软件模拟

3.1 修复前准备

3.1.1 评估及方案制定

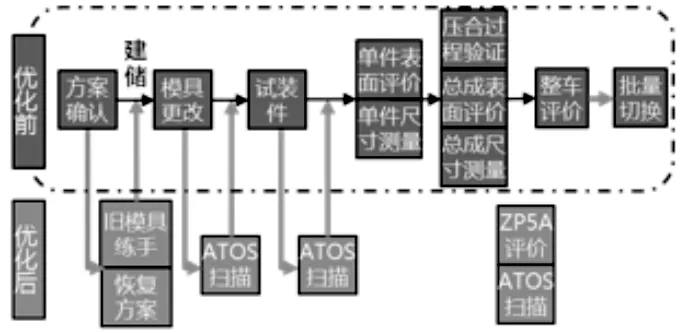

在进行修复前,进行全工序着色检查,评估更改可行性更改周期以及更改风险,并根据评估结果制定更改方案,确定零件建储数量,零件更改方案,更改效果评价,风险预案等(如图5)。

图5 更改方案

3.1.2 准备工作

(1)保留全工序着色件,确定各工序工作内容,便于更改后的着色研修及确定表面优化方案。

(2)拉延件、成品件ATOS 扫描保留数据,用于更改后扫描对比更改量,指导和修正更改数据。

(3)使用树脂胶制作原成品件比对样板,用于目视比对更改后冲压单件更改量和更改效果(如图6)。

(4)因更改的不确定性,制定了恢复方案,并使用树脂胶制作拉延模样板,用于模具恢复初始状态。

3.2 拉延凸模研修

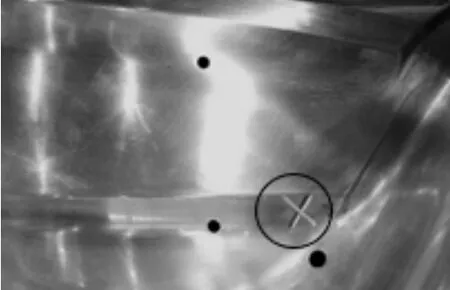

更改关键工序是拉延模,根据更改方案中确定的拉延模更改量和过渡区域,对拉延模进行研修。首先,确定翻边线在拉延模中的位置,并以翻边线的位置作为基准点,研修深度为0.4mm 的“十”字型基准(如图7),过渡型面研修时,使用厚度为0.7mm 的弹簧钢板研磨着色,砂轮机研修,着色均匀后使用小合金研板(170×30×0.65)进行研磨,型面研修完成后,研修并光顺R 角使其与原来的R 角大小一致。

3.3 拉延件扫描对比

研修完成后,冲压一件拉延件进行ATOS 扫描与原拉延件数据进行比对,确定拉延件是否达到更改要求,如未达到更改要求,则根据偏差值进行第二轮拉延模研修,直至拉延件达到理想更改效果,如图8。

3.4 全工序匹配拉延件

拉延件达到更改效果后,使用新的拉延件对全工序凸模进行符型研修,以及修边、翻边工序和压料板烧焊后研修着色,并优化表面缺陷,需要注意的是,压料板着色研修时注意棱棱线边缘需空开,避免棱线处压伤。

图6 成品件比对样板

图7 拉延模做基准点

3.5 成品件扫描对比

完成全工序研修工作后,自动化生产线出件,对成品件进行扫描,扫描数据与更改前成品件数据对比,对比结果符合更改要求。

3.6 整车试装、评价

制件发试装,经焊装、涂装、总装匹配后,经终检质保评价棱线更改效果良好,如图9。

图8 拉延模扫描对比结果

图9 优化后棱线状态图

4 结语

介绍一种基于ATOS 逆向工程技术修复某车型后盖与侧围尾灯处棱线不对齐的问题,经实践,此种方法可快速有效地修复锐棱,可以在汽车制造业推广使用。