论土压平衡盾构机“栽头”极限处理方式

2021-02-01梁寿

梁寿

(中交二公局第三工程有限公司,陕西 西安 710000)

1 工程概况

佛山地铁二号线花卉世界站~仙涌站区间全线长1.7km,盾构从明挖区间始发,始发段位于R=600m(右线R=650m)左转曲线半径上,线路侧穿在建广明高架桥墩后进入佛山一环路基,斜穿佛山一环高速路基后进入大都村。先后穿越2 栋大都村房屋(该房屋有桩基,需要进行拆房拔桩),然后,以R=700m 半径右转,第一次斜穿文登河进入大都大道,沿大都大道行进右转至文登河,第二次、第三次穿越文登河后进入佛陈公路,在佛陈公路上线路半径转为R=1000m 并进行右转,线路沿佛陈公路并下穿文登河公路桥涵后至花卉世界车站东端头,在车站东端头完成拆机、吊装后运输至车站西端头,在车站西端头进行二次组装并始发。

下穿广明高速~文登路~佛城路后到达花卉世界车站,其中有一段长度为120m 标贯基数为N=2 ~4 的<4-2B>淤泥质软弱地层,整个掘进区间含有大量<3-1>富水砂层,地层含水量大,透水性强,透水漏沙风险极大,佛山地铁二号线TJ3 标1 分部花卉世界站~仙涌站区间采用2 台由中交天和机械制造有限公司生产的之间为φ6.28m 的土压平衡盾构机施工。

2 盾构机“栽头”及地质概况

在左线盾构机二公盾4 号推到720 环后,地层地质情况发生突然变化,区间隧道底部地质情况从<7-1>强风化泥岩层突然变为<4-2B>淤泥质土层,区间地层地质标贯数值骤然由N=20 下降到N=4,盾构机在掘进过程中出现“载头”现象,每推进一环,整机往垂直方向下降28 ~39mm,并且随着掘进距离拉长盾构机俯仰角下降趋势越变越大,盾构机刀盘最大栽头数值达到489mm。

3 土压盾构栽头处理的特殊应用

3.1 土压盾构主动铰接的推进原理

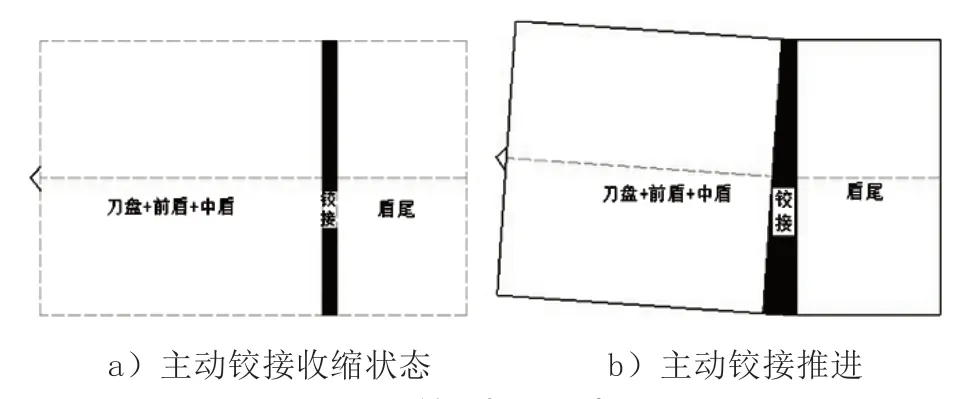

此次花卉世界站~仙涌站区间使用的盾构机是由中交天和盾构机生产厂商生产设计的全新设备,在公司内部编号为二公盾4 号,盾构机采用14 根主动铰接,其设计方式为两边相互对称,1 ~7 号主动铰接分布在2 ~5 点位置,8 ~14 号主动铰接分布在7 ~10 点位置,一共分为7 个区域。主动铰接设计在中盾和盾尾之间,盾构机的推进油缸固定在尾盾部分(铰接后方),盾构机向前推进过程中,推进系统力首先传递到主动铰接的油缸上,然后,由主动铰接推进盾构机主机向前移动,从而实现盾构机的掘进,通过盾构操作室主司机主动操作安装在盾尾与中盾之间的上、下、左、右四个区域的主动铰接油缸长短距离来达到盾构机的调向目的,中交天和盾构21 根主推进油缸。

3.2 主动铰接的应用要点

由中交天和机械制造有限公司生产的盾构机,主动铰接一般用于改变盾构机掘进方向的趋势,不能实现通过主动铰接油缸替代推进油缸的推进的功能,而在本次“栽头脱困”中,正是通过以盾构机自身的主动铰接油缸来替代主推进油缸的推进功能,而推进油缸来配合主动铰接油缸而得以实现脱困。

停止状态下,在操作室内操作屏幕上将盾构主动铰接进行解锁,并锁定拱腰以上部分铰接,在整个操作过程中,保持拱腰以上部分主动铰接伸出长度固定到30mm,主要锁定N1 ~N3 号和N12 和N14 号,即铰接分布1 号区域、2 号区域、7 号区域。缓慢转动刀盘,合理出渣并保持合理土仓压力,让主司机在操作室调节盾体中部以下部分铰接油缸行程长度,让最底层铰接油缸长度最长维持到80mm,主要是4 ~7 号和8 ~11 号,即铰接油缸分布的3 号、4 号、5 号、6号区域,每个区域安排一名人员,共4 人分别控制盾体拱腰及以下4 个区域主动铰接油缸无杆腔排气阀,并通过对讲机随时与主司机保持联络,等候主司机的操作指令。

操作室内主司机通过操作平台解锁推进模式,同时,转换到管片拼装模式,在管片拼装模式下,可将推进油缸压力调整到设计极限,一般最大可达到30 ~35MPa,安排1 名专人在油缸控制面板控进行制推进油缸,并利用对讲机随时等候主机室下达相关指令。主司机第一步启动螺旋输送机并对土仓进行出渣,转动皮带,此时下达指令,启动下半部分推进油缸千斤顶7#~16#推进油缸,使其达到最大压力30MPa,同时,通知4 名主动铰接操作人员开启中下部4 个区域铰接油缸无杆腔排气阀,这时,铰接油缸中的油压会通过打开的无杆腔排气阀得以回流,根据土仓设定压力的变化情况,持续螺旋输送机不间断出土,此时,可以操纵辅助千斤顶和盾构机推进油缸将盾体尾盾部分向前挪动,底部主动铰接油缸行程会逐渐缩短。当下部铰接油缸行程与上部铰接油缸行程基本一致时(缩短到30mm),下达停机指令,关闭推进油缸和铰接油缸排气阀。在此过程中,整个团队操作协调、同步显得格外重要,当下半部推进油缸压力达到或者接近达到30MPa 时,中下部铰接油缸无杆腔排气阀必须同时快速打开,以保证下部盾尾向前移动量尽量和铰接油缸回缩量相等。

土压盾构主动铰接推进过程示意图如图1 所示,图(a)和图(b)反映主动铰接推进过程中盾构机盾体的向上抬头趋势。

图1 铰接推进示意图

通过以上步骤,每个巡回盾构机向前能够推进约100mm,反复重复以上非常规操纵主动铰接的步骤,利用主动铰接非常规推进方法,能够快速实现盾构机在垂直方向的“抬头”纠偏,使盾构隧道曲线回归到正常规范值,实现隧道的顺利贯通。

4 总结与建议

通过此次利用土压盾构主动铰接非常规的极限处理方法实现了土压盾构机在掘进过程中出现“栽头”现象的快速纠偏,这种方法为以后相似情况提供了一个有利的参考方向,此方法的应用在土压盾构机姿态纠偏过程中见效快、周期短、操作简单,不需要额外增加其他施工成本,同时,此方法也弥补了由中交天和机械有限公司生产的土压盾构机在主动铰接上的一些设计缺陷。虽然这种铰接油缸推进方式在多人协同配合作用下得到了实现,但在自动化要求程度越来越高的时代,在以后相似盾构机设计研究过程中,可以参考将本次盾构机主动铰接人工操作相互配合操作的过程设计成可自动化或者半自动化操作。

施工人员在以后的盾构区间施工过程中,要更加敬畏地层,特别要仔细关注区间地层地质设计的详勘图,留心危险地段的特殊地层地质,避免在以后的施工中再次在“阴沟”里翻船。本文只是以垂直轴线方向为例说明了中交天和机械设备有限公司生产的土压盾构机主动铰接的一种“另类”使用方法,水平轴线方向的纠偏也可参考这种方法。

5 结语

综上所述,佛山地铁项目部通过现场实际的摸索和总结,通过对中交天和土压盾构机主动铰接进行人为控制、对盾构机部分操作系统及液压系统和盾构机运转模式进行修改后,将已经栽头的盾构机实现快速“抬头”,解决盾构机的“栽头”难题。但该工法需要的操作人员较多,要求技术人员对整个盾构机工作原理清晰,对整机的推进系统、交接系统、液压系统能够融会贯通,后期可在盾构机的设计制造方面进行改进,通过增加相应的电气和液压部件,实现主机室内自动控制铰接气动阀,减少操作人员,提高自动化程度,同时,该方式在实际操作过程中由于盾构机姿态调整过快,容易导致管片出现破损或者裂纹,所以在不到万不得已的情况下,慎用此方法。