半门架刮板取料机设计分析

2021-02-01罗伟奇

罗伟奇

(湖南长重机器股份有限公司,湖南 长沙 410005)

半门架刮板取料机是一种执行取料作业的机械设备,近年来,原料场已逐步实现生产工艺的自动化改造升级,基于PLC 技术改良机械设备的控制性能,为取料作业自动化与生产效率提升提供技术支持。

1 系统设计及有限元分析

1.1 结构设计

该设备主要由门架、取料臂、卷扬提升装置、固定端梁和摆动端梁等机构组成,在取料臂的臂架上设有刮板链系统,当电机启动后将带动减速轮转动,利用链轮牵引刮板链沿纵向刮取散状物料。当行走端梁沿轨道往复运行时,刮板系统将在刮板臂架的支撑下沿横向刮取散状物料。通过依据预先设定好的吃料深度调节臂架悬挂角度,即可逐层刮取物料至取料量设定值,达成取料作业目标。

1.2 参数设计

设某长形料场堆积的物料种类为铁精粉,其容重为2.7t/m³、粒度≤0.4mm、堆积角介于25°~40°、含水量为10%。该设备的重要参数包含以下两种:

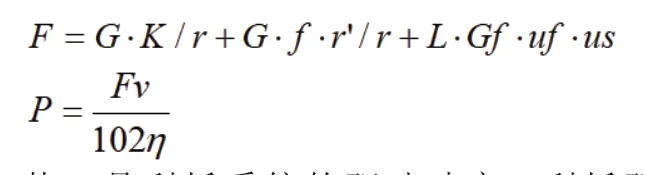

其一是行走机构的驱动功率,在取料作业的工况条件下,负荷阻力主要由轨道对车轮的阻力、车轮轴承阻力、沿前进方向的刮板切削阻力三部分组成。设机重为G、滚动力臂为K、车轮半径为r、滚动轴承滚动半径为r’、轴承摩擦系数为f、链载荷长度为L、每米刮板链物料输送量为Gf、材料摩擦系数为uf、刮板阻力系数为us,其负荷阻力、驱动功率的计算公式分别为:

其二是刮板系统的驱动功率,刮板驱动力主要由刮板切削阻力、沿前进方向的物料摩擦阻力、刮板链运行产生的摩擦阻力以及物料抬升阻力组成,设总功率效率系数η=0.73、安全系数为1.35,则刮板驱动轴功率与电机功率的计算公式分别为:

1.3 有限元分析

采用ANSYS 软件进行设备主要部件结构的有限元分析,分别选用壳单元、梁单元、刚体单元进行设备钢结构、受拉构件或受压构件与铰轴结构的模拟,依托程序自动完成网格划分,并手动完成局部优化操作。在材料选取上,选用Q345-E 钢材,其密度为7.85g/cm³、泊松比为0.29、弹性模量为2.06×105MPa。在部件载荷值设计上,门架、固定端梁、刮板臂架与导槽自重等项目的加载模式均由程序自动生成;改向链轮与张紧装置采用集中力加载模式,载荷值为2.358×104N;驱动链轮与驱动装置均采用集中力加载,载荷值分别为4.382×104N 和8.988×104N;其他附属设施采用均布载荷,载荷值为5.23×103N/m。在约束条件设计上,针对固定端梁的X 方向取铰接轴的轴向,分别施加X、Y 两方向的位移约束,以及Y、Z 两方向的旋转约束;针对摆动端梁施加X 方向的位移约束,建立刚体单元;针对刮板臂架及其与端梁连接部位,分别施加X、Y、Z 三个方向的位移约束,依据关节轴承特征实现自由度耦合。有限元分析结果表明,该设备主要部件结构产生的最大应力位于固定端梁与行走车轮架连接部位以及刮板臂吊点部位,其最大应力值133MPa、应变值以及动载系数等指标均符合安全使用需求,证明该设计方案具备实际应用价值。

2 PLC 控制程序的具体实现方案

2.1 控制系统组成

2.1.1 系统网络组成

控制系统采用主从站分布式结构设计,主站选用西门子CPU1515-2PN,从站选用IM151-3PN 接口模块;I/O 信号模块由DO、DI、AI、AO、COUNT 组成;选择触摸屏作为HMI 界面用于显示信息和参数,利用TCP/IP 形式实现与主从站的数据交换;基于TIA PORTAL V13 软件进行PLC 程序与监控组态软件的开发。

2.1.2 通讯协议设计

考虑到半门架刮板取料机需在料场实行移动作业,如果沿用传统作业模式将在现场敷设大量电缆,在机械设备移动环节可能造成电缆扭断问题,影响设备运行可靠性与作业安全。在此选用TCP/IP 通讯协议实现触摸屏与主从站间的通讯与数据交换,利用多模光纤将PLC 控制系统与中控系统进行连接,采用动力电缆集成光纤并与刮板机保持同步作业,有效规避在设备移动过程中引发光纤扭断问题,提高通讯可靠性。

2.1.3 检测保护系统

行走、俯仰、刮板是半门架刮板取料机的主要机构,为兼顾设备自动取料与安全运行需求,应将检测技术应用于系统设计中。其一,选取限位保护开关安装在行走机构的电机制动器与轨道两端位置,用于保护设备在行走过程中的安全运行;其二,将电流检测装置安装在电机上,以4 ~20mA电流信号与PLC 控制系统进行连接,实现电机运行状态监测,避免因过载导致电机被烧坏;其三,将倾角仪设置在俯仰机构上,实现对机构倾斜角度的检测,并且将对刮板电机负荷与取料量产生影响;其四,将编码器安装在行走机构上,实现对行走速度的检测与闭环控制;其五,选取超声波传感器沿刮板链条两侧呈对称设置,实现对皮带状态的检测,保障取料的连续性与安全性;其六,采用RFID 技术将读写头、载码标签分别安装在设备与皮带支架部位,可以在设备取料过程中读取仓位、位置等数据信息。

2.2 PLC 控制程序设计

2.2.1 手动模式

手动模式适用于两种工况条件,其一,设备手动取料;其二,自动模式下的整平送料准备环节,并且增设限位保护开关、过载保护器等部件的安全连锁信号,用于保障手动模式下的作业效率与安全。

2.2.2 自动模式

在自动模式下,需完善逻辑连锁条件的设计,增设皮带运行的连锁信号,控制系统将在设备自动取料环节针对皮带运行状态、有无堆料或断带故障等进行实时监测,当发现皮带运行故障时将自动执行保护性停机,并且在触摸屏HMI 界面上显示报警信息,待运维人员进行故障排查、解除故障后,HMI 界面将恢复正常、完成故障复位,并重启系统实现继续作业。同时,在设备上增设急停开关,如果在设备运行环节出现紧急事故,系统将自动触发急停开关、启动保护性停机功能,并且将设备各机构的动力源切断,待维护人员排查故障后完成复位及重置系统,以此保障设备及人员的安全。在切换至自动模式后,系统将自动依据“参数设定与投入自动模式——皮带机运行——俯仰机构、刮板链条、行走机构故障判断——提升刮板链条——运行至预设位置、降下刮板链条——启动刮板、完成取料——判断有无急停或故障问题——接近仓壁——料仓尽头——待到达预设吃料深度后取料停止——回到停车位”的流程开展取料作业,无须人工干预,操作人员可以通过触摸屏了解设备的实时运行状态信息,在必要情况下还可以通过操作台进行人工干预,调节刮板取料机执行取料作业。

2.2.3 维护模式

该模式适用于设备故障排查与系统维护环节,工作人员需借助操作台执行具体操作,依托连锁条件控制设备动作。

2.3 监控组态软件设计

2.3.1 软件结构设计

基于TIA PORTAL V13 平台进行监控组态设计,选用HMI 触摸屏实现人机交互功能,操作人员可通过观察触摸屏掌握有关设备实时运行状态、故障信息、报警信息、生产参数等信息。在软件结构设计上,组态软件主要由登录画面、系统设置界面、三大主体机构监控画面、物料探测画面、仓位检测画面、参数设定画面、报警显示画面等结构,可供操作人员在触摸屏端完成对设备运行的调控。

2.3.2 运行模式分析

当操作人员登录软件系统观看触摸屏时,将首先观察到登录画面,将预先设定好的用户账号、密码等信息输入系统中即可成功登录,借助操作人员权限的设置有效规避无关人员随意操纵设备的问题,为设备整体安全运行提供保障,防范因操作不当造成安全事故。在设备执行生产作业的过程中,操作人员可以通过调节参数实现对设备的及时干预与调控,可以在生产过程中实现实时纠偏,在线调节生产工艺参数、控制设备启停,为生产作业效果创设双重保障。同时,操作人员还可以在触摸屏端获取到作业现场的图形、数据等信息,依据具体信息判断现场各设备的运行情况,在整体层面实现对现场机组运行安全的监控。最后,当设备在运行过程中发生故障时,系统将结合预设的故障等级触发严重性不等的报警开关,并在触摸屏端显示报警信息与监控画面,供操作人员及时查找、排除故障,经由故障分析与记录调阅确定事故原因,保障设备的安全可靠运行。

3 结语

本文基于PLC 技术进行设备原有控制系统的改造,可以实现设备自动化生产与集中控制,设计方案具备良好的可操作性,有助于进一步提高取料作业效率。