高速动车组车轮踏面磨耗特征分析

2021-02-01毛文慧

徐 凯 ,李 芾 ,安 琪 ,毛文慧

(1. 西南交通大学机械工程学院,四川 成都 610031;2. 成都市经济和信息化局,四川 成都 610000;3. 大连交通大学机车车辆工程学院,辽宁 大连 116028;4. 中车成都机车车辆有限公司,四川 成都 610051)

随着国家基础设施和客运网络的形成,高速铁路迅猛发展,客运量的激增对于高速动车组车辆的需求也日益增加,由于列车高速运营及大密度运行等因素所造成的轮轨冲击及磨耗也愈发剧烈[1]. 严重的轮轨磨耗不仅影响着车辆的运营和维护成本,同时对车辆的乘坐性能及运行安全性也造成巨大威胁. 在某客运专线上运营的高速动车组车辆在运行一段时间后,车轮踏面处产生了缺陷和疲劳损坏,在某些严重磨耗情况下甚至出现了剥离和塌陷等现象[2]. 根据高速列车运营状况的反馈,车辆运行中时常出现由于车轮凹槽磨耗引起的列车运行稳定性和乘坐舒适性下降等问题. 2010年,武广客运专线上运营的CRH3型动车组在运行过程中多次出现由于横向加速度超过限制而引起的车辆失稳,导致车辆降速运行及停车事件的发生. 通过对线路及车辆状况进行调查分析发现,车辆的横向失稳现象是由于轮轨接触关系在发生磨耗后严重恶化,造成轮轨接触光带较宽且偏向轨距角附近[3]. 京津城际铁路上运营的CRH3型动车组在运行一段时间后由于剧烈的轮缘磨耗和日渐增长的踏面磨耗造成车辆出现异常振动现象,乘客乘坐舒适性大幅降低[4]. 在兰新客运专线上运营的CRH5型动车组由于轮轨磨耗造成的轮轨关系不良匹配导致车辆运行中出现抖车现象[5].上海铁路局配属的CRH1和CRH2型动车组在运营过程中也曾出现由于车轮磨耗造成的车辆运行性能下降和轮径差过大的现象. 广铁集团配属的CRH1型动车组在运营过程中也出现了由于车轮磨耗偏大造成的舒适性降低的情况. 以上所阐述的动车组在运营过程中出现的车辆运行稳定性和运行性能下降的问题基本都是由于车辆在运行一段时间后车轮和钢轨发生磨耗导致轮轨接触关系恶化所造成的. 因此,针对高速铁路和高速列车的车轮磨耗问题和车辆运行性能之间的规律急待研究,以寻求车轮磨耗特征以及车轮磨耗对车辆运行性能的影响.

对于高速动车组车辆车轮磨耗特征及其对车辆运行性能影响的研究中,Kai等[6]提出轮轨发生磨耗后通过钢轨打磨的方法来改善轮轨接触关系,提升车辆的运行性能. Dirks等[7]基于Archard磨耗理论和安定理论建立了轮轨损伤函数模型,对车轮踏面磨耗及损伤进行分析,针对曲线半径、轮轨型面、悬挂刚度和摩擦系数等因素对车轮磨耗和损伤的发展规律进行了预测. Sawley等[8-9]针对车轮磨耗对滚动圆半径差和车辆运行稳定性的影响进行了研究,结果表明踏面磨耗后导致轮轨接触关系恶化,轮轨作用力及滚动阻力增加,不利于轮对的导向作用,同时车辆的曲线通过能力和运行稳定性也受到影响;对于已经形成凹槽磨耗的车轮应及时进行镟修,否则将造成钢轨的严重磨耗,增加线路维护费用. 刘韦等[10]对实测轮对中由于左右车轮不均匀磨耗现象所形成的非对称接触进行分析,并对几种典型轮径差情况下的车辆动力学性能进行预测,分析结果表明,随着车轮踏面磨耗的加剧,车辆的运行稳定性、横向平稳性、脱轨系数、轮轴横向力、摩擦功率和轴箱处的横向加速度均有一定程度的恶化,而且随着磨耗趋于严重,恶化趋势趋于明显. 黄照伟[11]对高速列车车轮出现的偏磨和凹槽磨耗现象进行跟踪测试和分析,认为车轮凹槽磨耗是普遍存在的一种磨耗现象,凹槽磨耗后的车轮易形成假轮缘,造成接触点跳跃,影响车辆运行性能;通过建立的动力学模型对车轮出现偏磨和凹槽磨耗后的车辆运行性能进行分析,并基于此提出了镟修策略. 苟立波[12]通过CRH3型动车组车轮磨耗跟踪测试对车轮磨耗发展规律及车轮磨耗后对车辆运行性能的影响进行了研究,并在实测数据和仿真分析的基础上提出了高速列车车轮镟修的建议周期.

以上研究结果对高速动车组车辆的车轮磨耗深度进行了预测,同时通过跟踪观察的方法对车轮发生磨耗后的动力学性能进行了分析,但缺少对车轮磨耗特性的具体定量分析,以及车辆运行性能随车轮磨耗的演变过程. 基于此,本文以两种典型高速动车组车辆为分析对象,并编制轮轨磨耗分析软件,对车轮的磨耗进行预测,给出不同运营时期的车轮型面磨耗特征,并对不同车轮磨耗状态下的车辆运行性能进行对比分析,以期对动车组车辆设计和车轮踏面磨耗研究提出一定的指导作用.

1 线路数据统计

通过对我国主要高速铁路运营车辆进行统计后得出,武广客运专线上降速后运营的CRH2型动车组的车轮镟修周期为2.0 × 105km左右,CRH3型动车组的镟修周期在进行多次调整后大致为2.5 × 105km;京津城际铁路上运行的CRH3型动车组由于存在较为严重的轮缘磨耗,造成每次车轮镟修时的镟修量较大,从而导致车轮寿命只有约12.0 × 105km;京沪高速铁路上运行的CRH380B型动车组的车轮镟修周期约为(2.0~2.5) × 105km[13]. 根据以上统计的车轮镟修周期可以发现,由于我国运营的动车组车辆运行速度较快,线路长且运营环境复杂,造成更加严重的车轮磨耗,且主要以车轮踏面凹槽磨耗为主.

车轮的磨耗状态直接决定了车轮的服役寿命,我国过去针对车轮磨耗及维护的经验主要存在于机车和客货车,由于高速列车相关运营经验的缺乏,使得高速铁路快速发展所带来的一系列问题更为严峻. 根据车轮镟修记录可知,车轮踏面每磨耗1 mm将减少1.0 × 105km的车辆运营里程,且在镟修过程中,如按照传统镟修工艺进行,每修复1 mm的轮缘磨耗将镟修掉4.2 mm的踏面;对于更加恶劣的偏磨造成的磨耗甚至需要镟修掉10 mm左右,由此可见车轮磨耗直接决定了高速列车的维护成本及车轮的使用寿命. 事实上,我国每年用于更换和维修伤损轮轨的经费达到80多亿人民币,轮轨突发性破坏导致列车脱轨造成的损失就更加难以估计[14].

目前我国大量运营的动车组车辆主要分为两类,其中以CRH2及其衍生车辆为代表的动车组在结构设计和悬挂参数选择上采用小等效锥度的LMA车轮型面,配合小刚度的轴箱定位装置和小节点刚度大阻尼特性的抗蛇行减振器;而以CRH3则采用大等效锥度的LMB车轮型面,配合大刚度的轴箱定位装置和大节点刚度小阻尼特性的抗蛇行减振器,具体的参数设置如表1所示.

表1 两类动车组车辆主要参数设置Tab. 1 Main parameters of two types of EMU

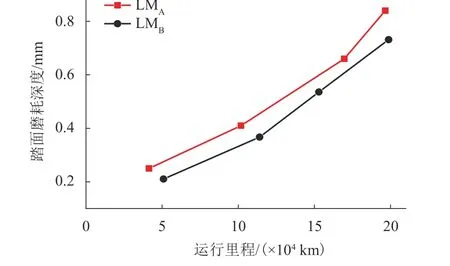

两种不同类型的车辆由于车轮型面、轴箱定位刚度以及抗蛇行减振器特性的不同,造成两种车辆的车轮磨耗特征同样存在差异. 为研究两类车辆的车轮磨耗特征,选取运营在武广客专上的CRH380A和CRH380B型动车组车辆在不同运营里程下的64个车轮踏面磨耗深度取平均进行统计分析,如图1所示.

图1 踏面磨耗演变规律Fig. 1 Evolution of tread wear

通过对比分析可见,装配LMA型车轮踏面的CRH380A型动车组车轮踏面磨耗呈现高—低—高的磨耗现象,即车轮前期磨耗速度较快,中期较为平稳,后期磨耗又加剧;装配LMB型车轮踏面的CRH380B型动车组车轮踏面磨耗基本与运行里程呈线性关系. 同时,在车辆运行过程中,装配LMA车轮踏面的CRH380A型动车组的车轮踏面磨耗量相对较大.

2 分析模型建立及验证

2.1 动力学模型

根据以上对运营在武广客专上的高速列车车轮磨耗的调查分析,为进一步研究车轮踏面磨耗特征并对车轮发生磨耗后的车辆运行性能进行分析,针对运行在该线路上CRH380A型动车组和CRH380B型动车组,运用SIMPACK建立动车组动力学模型,如图2所示.

图2 高速动车组动力学模型Fig. 2 High-speed EMU dynamics model

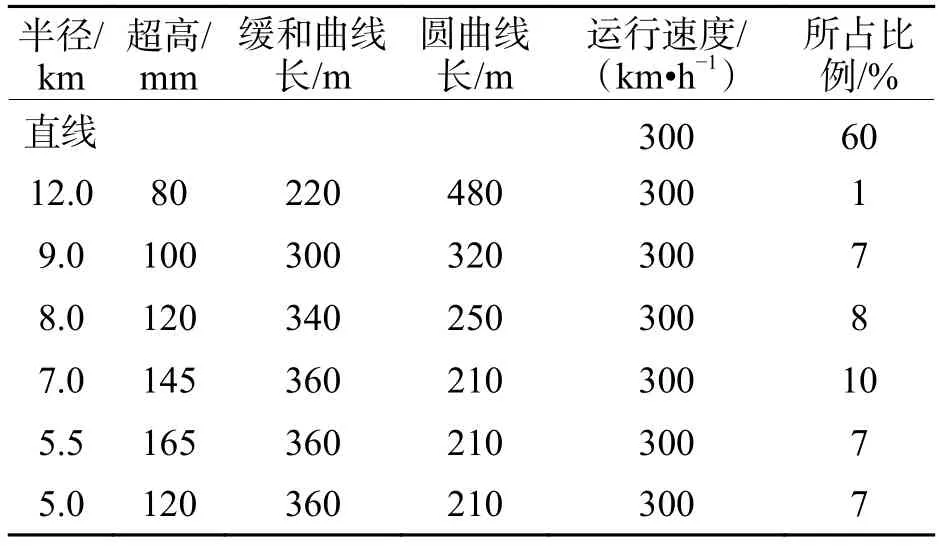

为尽可能真实地反映车辆的运行环境,针对武广客运专线线路情况进行了调查分析,分析中轨道激励采用轨检车实测武广线线路谱,由于无法完全掌握该线路的所有线路分布情况,仿真分析中采用典型的运行工况,列于表2. 计算中,认为左、右曲线对称布置,且车辆不掉头往返运行,因此同一轮对上的左、右侧车轮磨耗程度相同,第1位轮对和第4位轮对磨耗程度相同,第2位和第3位轮对的磨耗程度也相同.

表2 武广客运专线典型计算工况Tab. 2 Typical calculation conditions ofWuhan-Guangzhou passenger dedicated line

在进行动力学性能仿真分析时,对于车辆的运行稳定性参考UIC-518[15]中提出的根据导向力之和及构架横向加速度RMS(均方根)值进行评估,其处理方法均为对结果进行带通滤波,滤波范围为(为车辆失稳频率),衰减率≥24 dB,并对整个结果在100 m范围内以10 m为窗口进行滑动均方根计算. 其中,导向力之和的限值如式(1)所示,构架横向加速度的限值如式(2)所示.

车辆的运行平稳性和曲线通过安全性参考文献[16]的评定方法,车体的振动加速度不得超过2.5 m/s2,平稳性指标应小于2.5. 平稳性指标是利用位移对时间的三阶导和振动能量大小的乘积得到的,如式(3)所示.

式中:W为平稳性指标;a为振动加速度;f为振动频率;F(·)为加权系数.

车辆的曲线通过性能采用脱轨系数、轮轴横向力、轮轨垂向力及轮重减载率进行评判.

脱轨系数由轮轨间的横向力与垂向力的比值而得,其限定值(Nadal公式)如式(4)所示. 车辆中各轮的脱轨系数均不得超过0.8[15].

式中: γ 为轮缘角; µ 为轮轨摩擦系数;Y为轮轨横向力;Q为轮轨垂向力.

轮轴横向力限值Y1,lim通过式(5)确定.

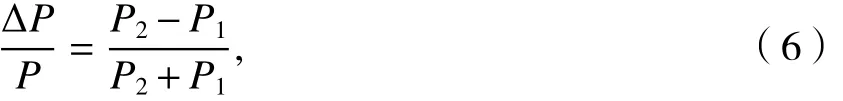

轮重减载率由轮对两侧车轮的垂向力计算而得,如式(6)所示. 在准静态情况下轮重减载率不得超过0.65,动态情况下不得超过0.80[15].

式中:P、 ∆P分别为两侧车轮的平均轮重、轮重差;P1和P2分别为增载侧和减载侧的车轮轮重.

2.2 磨耗模型

在进行轮轨磨耗预测时,采用的磨耗分析模型主要包括Krause/Poll模型、Pearce模型和Archard模型,本文采用广泛使用的 A rchard 磨耗模型进行分析[17]. 当轮轨接触发生时,接触首先发生在少数几个独立的微凸体上. 因此,在一定的法向载荷作用下,微凸体的局部压力可能超过材料的屈服压力而发生塑性变形,当轮轨相对滑动产生时,这些微凸体将发生剪切、断裂,如图3所示,磨耗体积为

式中:k为磨耗系数;N为法向力;r为滑动距离;H为材料硬度.

图3 Archard磨耗模型Fig. 3 Archard wear model

在进行轮轨磨耗预测时,磨耗系数的取值是十分关键的,因为它决定了磨耗的快慢.[18]给出了磨耗系数随接触压应力和滑动速度的变化关系如图4所示,图中各数值为磨耗系数的取值范围.

图4 Archard磨耗系数Fig. 4 Archard wear coefficient

2.3 磨耗预测方法

车轮踏面磨耗预测流程如图5所示.

图5 磨耗预测方法Fig. 5 Method of wear prediction

首先通过对车辆系统动力学模型的仿真,计算出轮轨接触关系及蠕滑力、蠕滑率等指标,并将其输入至基于理论和算法的轮轨滚动接触分析模型,得到其接触斑内局部切向应力分布、法向应力分布、滑动速度等参数,基于此,根据每个积分步长所对应的磨耗系数计算每个积分步下接触斑的磨耗量,并进行磨耗量的累加. 为了避免磨耗计算后踏面和轨面出现不连续的问题,在每次积分后对踏面及轨面进行平滑处理,将平滑处理后的踏面及轨面文件再输入车辆-轨道系统动力学模拟中,完成一个循环.

根据以上磨耗预测计算流程,基于Simpack builtin JavaScript编制了轮轨磨耗预测程序,采用车轮踏面和钢轨型面同时更新的方法对轮轨磨耗进行计算,如图6所示.

图6 磨耗预测程序界面Fig. 6 Interface of wear prediction program

2.4 模型验证

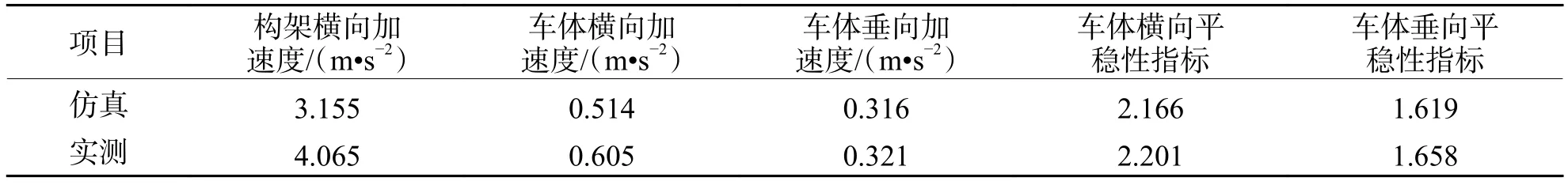

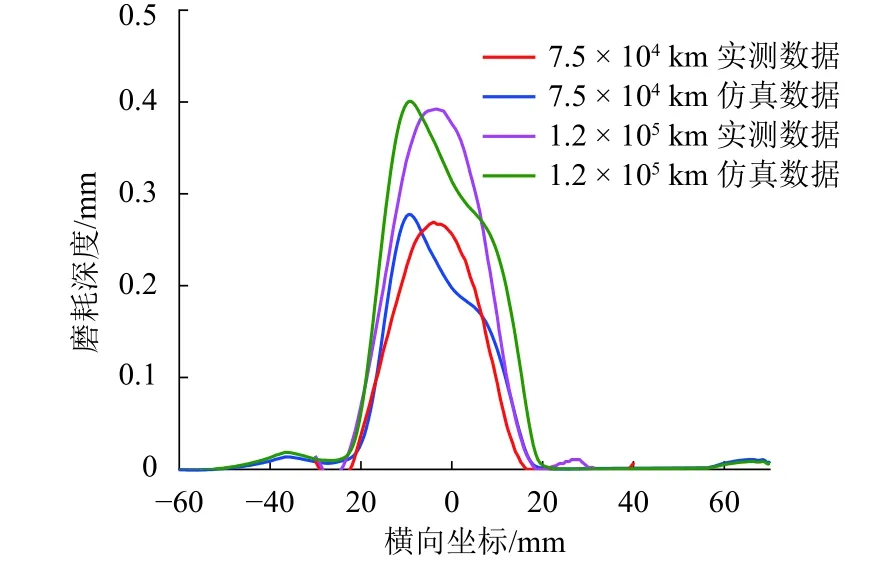

为验证建立的动力学模型和磨耗仿真分析程序,以运行在武广客运专线上的CRH380B型动车组车辆为研究对象,将车辆的运行性能和车轮磨耗深度仿真计算结果与实测结果进行对比,结果如表3和图7所示. 车轮前进方向为纵向,车轮水平移动的方向为横向,车轮垂直于地面方向为垂向,坐标原点为滚动圆位置,即轮背内侧70 mm处.

表3 车辆运行性能仿真与实测结果对比Tab. 3 Comparison between simulation and altual measurement of running performance

由表3和图7可知,车辆运行性能的仿真计算结果略小于试验测量结果. 在车辆运行7.5 × 104km后,仿真计算所得的车轮磨耗深度为0.278 mm,实测数据为0.269 mm;车辆运行1.2 × 105km后,仿真计算所得的车轮磨耗深度为0.401 mm,实测数据为0.392 mm,仿真计算结果和实测结果的差异小于4%.

图7 车轮磨耗深度仿真与实测对比Fig. 7 Comparison between simulation and actual measurement of wheel wear depth

3 车轮踏面磨耗特征分析

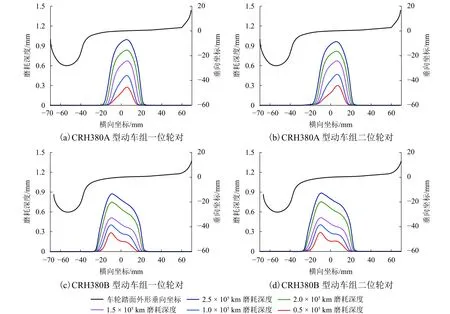

基于建立的两种不同动车组车辆动力学模型及编制的轮轨磨耗预测程序,对两类动车组车辆在不同运营里程内的车轮磨耗深度进行对比分析,车轮型面坐标及磨耗深度分析结果如图8所示.

由图8可知,两类动车组车辆车轮磨耗深度均随运营里程的增加而增大,同时踏面磨耗宽度也随之增大. CRH380A车轮磨耗增长速度明显大于CRH380B. CRH380B车辆车轮磨耗主要表现为磨耗范围较宽但磨耗深度较小,车轮踏面磨耗表现为均匀磨耗;CRH380A主要表现为磨耗范围较窄但磨耗深度较大,造成凹槽磨耗较为明显.

两类动车组车辆车轮踏面磨耗特征的不同是由于两类动车组车辆的设计理念不同所造成的. CRH380A的设计理念为采用小锥度车轮踏面匹配小定位刚度,尽可能高地追求车辆的运行稳定性,使其临界速度达到最高,由此造成车轮与钢轨在滚动圆附近反复摩擦,产生较为严重的踏面凹槽磨耗;CRH380B的设计理念则是采用大锥度踏面匹配大定位刚度,使车辆运行速度达到300 km/h及以上时,车轮在横移量2~3 mm附近产生小幅极限环运动,因此车轮踏面的磨耗范围较CRH380A大,但磨耗较为均匀,磨耗深度较小.

图8 车轮磨耗性能对比Fig. 8 Comparison of wheel wear

4 磨耗状态对车辆运行性能的影响

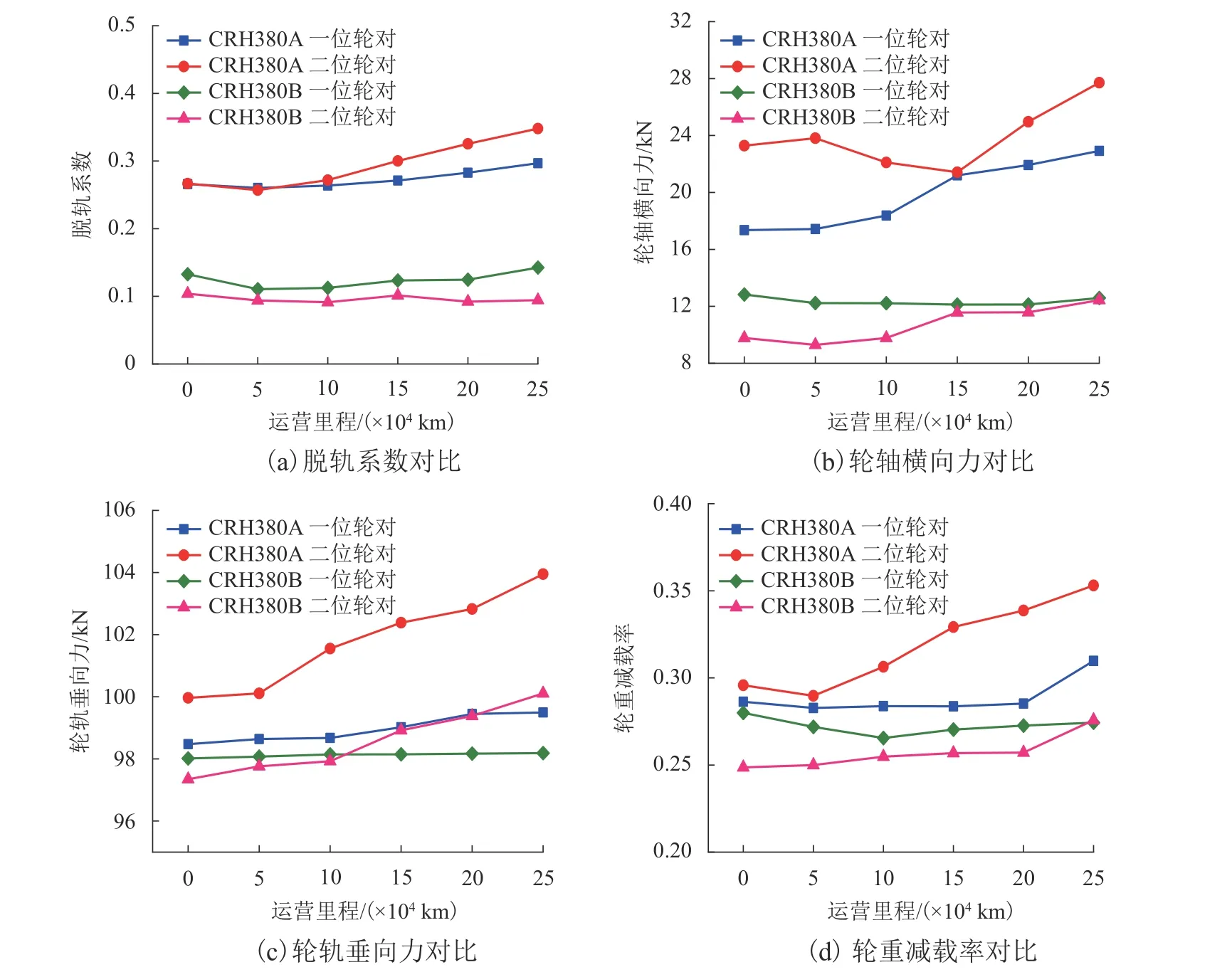

动车组车辆在车轮发生磨耗后,轮轨接触关系发生急剧变化,对车辆运行性能将产生较大影响. 因此,为研究现有悬挂参数和车轮型面情况下的两类动车组车辆综合动力学性能随运营里程增加的演变过程,基于现有动车组车轮镟修方案中规定的动车组车辆车轮应在运营(2.0~2.5)× 105km后进行预防性车轮镟修,由此对两类动车组车辆在运营2.5 × 105km里程内的车辆运行性能进行对比分析,如图9所示.

由图9可知,两类动车组车辆运行稳定性均随运营里程的增加而逐渐恶化. 在新轮状态下,CRH380A运行稳定性明显优于CRH380B,但随着运营里程的增加,CRH380B运行稳定性恶化程度较小,而CRH380A恶化程度较为明显,尤其在运营5.0 × 104km以后;当车辆运营超过1.0 × 105km后,CRH380A运行稳定性指标甚至超过了CRH380B.由此可见,CRH380B虽然在新轮状态下的车轮运行稳定性相对CRH380A略差,但其在车轮发生磨耗后,保持稳定性缓慢下降,车辆运行稳定性受车轮磨耗的影响不太敏感;而对于CRH380A车辆运行稳定性受车轮磨耗的影响较为敏感,运营里程的增加造成车辆运行稳定性的急剧下降.

两类动车组车辆在运营2.5 × 105km里程内的运行平稳性对比分析结果如图10所示.

图9 车辆运行稳定性对比Fig. 9 Comparison of vehicle running stability

图10 车辆运行平稳性对比Fig. 10 Comparison of vehicle running comfort

由图10可知,两类动车组车辆运行平稳性均随运营里程的增加而逐渐恶化,且主要表现在横向平稳性上,垂向平稳性的恶化不明显. 在2.5 × 105km里程内,CRH380A运行平稳性优于CRH380B,但同时可以看到,CRH380B随运营里程的增加变化趋势较为平缓,而CRH380A恶化程度较大.

图11所示为两类动车组车辆在运营2.5 × 105km里程内的运行安全性对比分析结果. 由此可见,两类动车组车辆运行安全性评价指标随运营里程的增加均有不同程度的恶化. 在2.5 × 105km里程内,CRH380B运行安全性明显优于CRH380A,随运营里程的增加,CRH380B变化趋势较为平缓,而CRH380A受运营里程的影响较为明显,尤其是车辆运营里程超过1.0 × 105km后,车辆运行安全性加速恶化,其中二位轮对的安全性指标恶化程度更大.

图11 车辆运行安全性对比Fig. 11 Comparison of vehicle running safety

5 结 论

1) 运营在武广客专上的动车组车辆车轮磨耗主要表现为踏面凹槽磨耗,其中CRH380A型动车组车轮踏面磨耗程度较CRH380B型动车组严重,且CRH380A车轮踏面磨耗呈现高—低—高的磨耗现象,而CRH380B车轮踏面磨耗几乎呈线性关系.

2) 对两类动车组车辆在一个镟修周期内的车轮磨耗特征进行仿真分析,CRH380A车轮磨耗主要表现为磨耗范围较窄但磨耗深度较大,造成凹槽磨耗较为明显;而CRH380B车辆车轮磨耗主要表现为磨耗范围较宽但磨耗深度较小,车轮踏面磨耗较为均匀.

3) 通过对两类动车组车辆在车轮发生磨耗后的车辆运行性能的演变过程进行研究,在新轮状态下,运行2.5 × 105km里程内CRH380A运行稳定性明显优于CRH380B,但由于CRH380A运行稳定性受车轮磨耗的影响较为敏感,当超过1.0 × 105km里程,其运行稳定性较CRH380B恶劣;同时,在整个运行周期内,CRH380A运行平稳性均优于CRH380B,但运行安全性较CRH380B恶劣.