浅析混酸废水生化深度处理设计

2021-02-01孙小红

韩 锋 孙小红

(山西太钢工程技术有限公司,山西 太原 030009)

1 概述

我国是一个能源和水资源紧缺的国家。随着生产技术和人民生活水平的不断提高,经济的发展带来了环境的污染,造成了环境质量恶化。

钢板酸洗生产工艺中,采用HNO3和HF混酸方法进行钢板表面清洗,产生的混酸酸洗废水经中和处理后,生产废水中仍含大量的硝态氮。

为坚持可持续性发展的理念,同时从公司长远发展考虑,强化节能减排,增强废水治理能力,需对经中和处理后的混酸酸洗废水进行脱氮处理,进一步完善环保设施和节水减污项目,保证企业的可持续发展。

2 废水处理工艺

2.1 工艺过程简介

现废水处理厂主要处理来自HNO3和HF混酸对不锈钢进行表面清洗单元排出的含酸废水,设计处理规模为90 m3/h。经一期中和、沉淀、澄清后的清水通过泵输送至新建调节池,经调节池均质均量之后由泵加压进入中和池,在经过两次中和调节之后废水的pH调节至6~8,然后进入温控池。经冷却塔降温后的废水进二级AO系统,通过向二级AO系统内投加磷酸和甲醇,以保持生化脱氮正常所需的碳磷。经二级AO系统脱氮后的废水进入脱气池,经搅拌,脱除消化液中的溶解氧,并进一步去除多余的COD后自流进入沉淀池进行泥水分离,上清液最终经过清水池达标排放,沉淀池剩余污泥采用剩余污泥泵排出体系。

1)调节池。

调节池位于整个水处理系统的地下1层,有效容积为1 316 m3,水力停留时间约为14 h,能对进水有较好的均质均量作用,对进水有一定的抗冲击性,由于进水不是中性,故需要对调节池池壁做防腐处理。调节池顶部加有封盖,作为第二层的楼板。为了达到均质的作用,有效利用其容积,需要对调节池里的污水进行搅拌,常用的搅拌方式有两种,穿孔管曝气搅拌,机械搅拌,由于进水钙硬度达到了4 980 mg/L,极易结垢堵塞穿孔管,且池顶密闭,不便维修,故采用机械搅拌方式。机械搅拌中桨式搅拌机成本高,且不易维修,故选择了维修方便,成本较低的潜水搅拌机,同时在池顶楼板上开维修口,可解决调节池搅拌问题,由于长期在水中工作,潜水搅拌机采用了不锈钢材质。

2)中和池。

由于进水并非呈中性,不利于微生物的生长,且为了降低后续池体的防腐成本,采用两级中和池对污水的pH值进行精确的调节以使污水呈中性。本设计采用盐酸进行调节是因为考虑到水中有大量的钙硬度,用硫酸进行pH调节会产生大量的SS,使水质更加恶化,不利于微生物的生长。中和池的池壁亦要做防腐处理。中和池在中和过程中需要对污水进行搅拌,强化pH值调节的效果,但由于污水中大量的钙硬度,根据经验,普通金属不耐磨损,在使用过程中很快就会损坏,故选择了高硬度合金2205作为桨叶,后续温控池,一级反硝化池,二级反硝化池中的搅拌器均选用这种合金作为桨叶。

3)温控池。

夏季进水的温度在40 ℃左右,如此高温会抑制微生物的活性,使整个硝化反硝化系统的能力下降,达不到设计的处理能力,所以增加温控池,通过冷却塔来降低污水温度以满足微生物的生存需求最适温度。

冬季时,天津最冷月一月平均温度为-2 ℃,此时微生物的生长极其缓慢,在对三层水池增加顶盖的基础上,必要时还需要在温控池中通入蒸汽,以保证污水温度,维持生化处理系统的稳定。

4)生化系统A/O/AO池。

此污水系统中主要污染物为硝态氮,约为200 mg/L~425 mg/L,脱硝的处理方式为利用微生物的硝化反硝化作用,将硝态氮反硝化为N2除去,微生物在硝化反硝化过程中需要消耗能量,而此污水中BOD5在27左右,远不满足微生物的脱氮需要,根据经验微生物脱除1 mg/L的硝态氮,需要3 mg/L的BOD5,由此此污水系统中必须添加大量碳源。在碳源的选择上,我们建议选择甲醇作为碳源。

主要对比葡萄糖和甲醇在硝化反硝化过程中的作用。在两种碳源均充分的情况下,都可以较完全的去除硝酸盐,但是以葡萄糖为碳源的最佳碳氮比为6∶1~7∶1(葡萄糖∶硝氮),而甲醇的最佳碳氮比为3∶1(甲醇∶硝氮),运行成本高于甲醇。当碳源不足时,反硝化过程中存在亚硝酸盐积累现象,且葡萄糖为碳源时积累更严重,使处理不完全,出水恶化,增加了系统运行调试的难度。另外,以甲醇为碳源进行的反硝化速率较以葡萄糖为碳源的快得多,在相同条件下快3倍,相当于以葡萄糖为碳源的硝化反硝化系统的水池要比以甲醇为碳源的水池大3倍,成本远高于以甲醇作为碳源的硝化反硝化系统。此水处理项目出水水质要求CODCr在50 mg/L以下,总氮在15 mg/L以下,对总氮及CODCr均有要求,所以在葡萄糖加药量的控制上十分有难度,因此我们建议选择用量省,反应速度快,控制方便的甲醇作为碳源,配合我们丰富的经验及高效的管理水平,能够合理的控制运行成本,使出水稳定达标。

在微生物生长过程中,是同时需要碳源,氮源,磷源,故在此生化系统运行过程中,需要添加一定量的磷酸作为磷源补充进系统,满足微生物的营养需求,使系统稳定的运行。

在两级硝化池中,需要对水池进行曝气,考虑到污水中较高的钙硬度产生的结垢堵塞问题,穿孔管曝气和微孔曝气在此系统中均不能使用。我们选择高效的射流曝气系统对两级硝化池进行曝气。射流曝气采用的是立体曝气,确保池内无死角,池底不沉积,氧利用率高,在25%以上,宽流道、高流速,不易结垢、堵塞,适用于高钙废水的曝气,使用寿命长。

5)脱气池。

污水经过A/O/AO硝化反硝化处理之后,需要将硝化液回流至一级反硝化池,此液体中含有大量的溶解氧,需要在脱气池除去一部分溶解氧,才能回流至一级反硝化池,否则,硝化液回流带来的大量溶解氧会大大增加甲醇的消耗。为了脱除污水中的溶解氧,需要对脱气池中的污水进行推流搅拌,我们采用了潜水推流器,其操作方便,易于管理。

6)沉淀池。

污水经过生化段处理之后,总氮和CODCr已经基本去除,在沉淀池中将污水中的SS以排泥的形式去除。沉淀池的污泥需要以100%的回流比回流至前端的一级反硝化池,以补充系统中的污泥浓度。沉淀池按二沉池的规范设计,表面负荷率约为0.59 m3/(m2·h),采用中心进水,周边溢流堰出水的方式,能对SS有较好的去除能力。由于场地的限制,我们采用的是外方内圆的沉淀池形式,能够与周边的水池共壁,减少了土建面积,节约了成本。

本水处理系统主要废弃物排放为沉淀池剩余污泥,排放量为7 m3/h,通过现有压滤机压成泥饼,外运综合处置。

2.2 设计进水水质

废水进水主要水质指标见表1。

表1 废水进水主要水质指标一览表

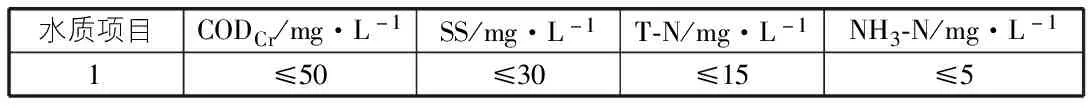

2.3 设计出水水质

废水出水主要水质指标见表2。

表2 废水出水主要水质指标一览表

2.4 废水处理主要构筑物

废水处理主要构筑物见表3。

表3 废水处理主要构筑物一览表

3 碳源选择

我公司设计的脱硝态氮系统是利用微生物的硝化反硝化作用,微生物在反硝化阶段会消耗BOD,同时将硝酸根还原为氮气。由于目前污水中BOD含量较低,故需要添加一定量的碳源。

在以甲醇作为碳源进行的反硝化速率较以葡萄糖为碳源的反硝化速率快得多,在相同条件下快3倍。在目前的情况下,若采用葡萄糖作为碳源,所有的水池有效容积至少要增大3倍,使目前紧张的可利用土地更加缩减,随之的土建成本也大量上涨。故采用甲醇作为碳源进行硝化反硝化作用在此水处理系统中是最为合适的。

此水处理系统要求出水水质CODCr在50 mg/L以下,总氮在15 mg/L以下,对总氮和CODCr均有较高的要求,所以对碳源投加量的控制要求十分精确,我公司采用用量省,反应速度快,控制方便的甲醇作为碳源,配合我公司丰富的经验及高效的管理水平,能够合理的控制运行成本,使出水水质稳定达标。

4 主要设备设施的选择

4.1 搅拌器的选择

在此废水处理系统中,需要对中和池,温控池,一级反硝化池,二级反硝化池中的池水进行搅拌。

搅拌器的形式为桨叶式搅拌器,桨叶式搅拌器能对水池中的水进行充分的混合,其雷诺系数高脱氮率快,有利于氮气的生成。搅拌器的桨叶材质选用了耐磨损的高硬度合金2205。

4.2 脱气池

在此水处理系统中,在生化反应池A/O/AO后,建造一座脱气池,其主要目的是脱除废水中的溶解氧。在硝化反硝化中,硝化液回流量约为200%,回流至一级反硝化池,若不经过脱气池,直接回流二级硝化池中的硝化液,会给一级反硝化池引入大量的溶解氧,增加甲醇的消耗量,增加了运行的成本。硝化液在经过脱气池后,水中溶解氧降低,可以减少回流硝化液中的溶解氧含量,减少甲醇加药量。

4.3 射流曝气

在此水处理系统中,一级硝化池和二级硝化池需要曝气,此水处理系统的废水水质中含有大量的钙硬度,大约为4 980 mg/L,设计选择了高效射流曝气对一级硝化池及二级硝化池进行供氧,同时起到搅拌作用,增强水池中液体的传质效果,提高了反应速率。

5 项目实施后预期效果分析

本项目生化系统设计各水池,因场地局限性大,需要布置3层结构,1层为半地下式调节池,2层为设备间,3层为生化池,立体式的池体设计,增大了生化池的防水设计要求,进一步提高空间利用率。通过采取射流曝气设计,减少设备占地面积。本次创造性的结构设计在“寸土寸金”的开发区,有较大的技术优势和推广应用价值。

本设计采用两级“硝化—反硝化”生产工艺,优化生物营养元素的选择和最佳配比,培养出适合轧钢酸洗废水的噬菌体菌胶团和优势菌种,可实现对轧钢产生的混酸废水进行深度脱氮处理,为轧钢酸洗废水深度生化脱氮处理提供了一种新途径。