冲击碾压技术在地基处理中的应用

2021-02-01李谷香

李 谷 香

(中铁二十局集团有限公司第四工程公司,山东 青岛 266061)

0 引言

与固有的静压实或一般振动压实全然不同的冲击碾压是一种新型土体压实技术。最先在南非开始使用的冲击碾压属于非圆碾压,它是对传统圆形碾压设备进行改良,将压实轮改为非圆形,非圆压实轮轮廓曲线对路基面施加揉压—碾压—冲击作用,该压实方法实质上是将冲击和揉搓作用相结合。冲击碾压是通过冲击波传播形式达到压实土体目的,冲击波频率为大振幅低频段,随着碾压次数的增加,压实深度将逐渐变深。冲击碾压就是将路基填料通过机械手段和施工技术手段使压实度和平整度达到规范要求,该技术是机械工程和土木工程两个交叉学科的综合应用。

冲击碾压工艺具有压实度高,压实深度大和生产效率高等优点。它适用于要求高,面积大且铺层厚的基础压实作业。本文总结了部分典型高速公路地基的具体施工,其合理应用了冲击压实技术[1-5],并进行了相关试验检测和数值模拟分析,得到对路基的冲击压实有效的施工方法:确定合理碾压工艺和碾压遍数[6-10]。

1 工程概况

施工路线主要位于鲁西北黄泛平原,该工程地质区较为稳定。该地属于以亚砂土、亚粘土夹粉细砂为主的第四系冲击物区,大多数土体为多层结构,上层多为粉性土,一般允许地基承载力在90 kPa~200 kPa。

根据区域工程地质调查和现场地质钻探的结果,选定在K37+000~K37+300段路基地基进行冲击碾压处理。地基处理路段上部为硬塑~可塑的湿陷性黄土,深度约2 m~3 m范围内;下部为深厚的高压缩性的粉质粘土。

2 路基处理施工方案

2.1 施工机械设备

施工机械采用宇通6830型拖式三边形双轮冲击压路机,冲击轮的内、外部宽度分别为90 cm和296 cm,轮隙宽度116 cm,冲击势能30 kJ。

2.2 压实要求

根据设计要求,填土路基表层20 cm范围内的压实度要求在90%以上,地表沉降满足规范规定的地表沉降标准。

2.3 碾压方法

1)用平地机对试验段进行场地清理并平整。按照设计要求放出路基中线及边坡脚线外1 m作为冲击碾压范围,并在中线及边坡脚线外1 m撒白灰线及竹竿做明显标记。在试验段内随机选择12个点检测地基表层30 cm以内土的含水量。

2)碾压速度控制在10 km/h~12 km/h之间,冲击碾压顺序为路基一侧至道路中线,再依次进行到另一侧。每圈的冲击比前一圈向前推进1/3轮,冲击碾压一次意味着轮轨完全覆盖整个路基表面。冲击碾压一次后,应使用平地机进行调平,之后对路基表面使用压路机进行静压,最后对基地标高进行量测。

3)冲击碾压施工处理时,需交替碾压施工,分为顺时针以及逆时针方向进行。每冲击碾压12遍后间歇1 d。如果路基表面有扬尘产生,可用洒水车洒水,达到适量均匀效果后,继续冲击碾压。

4)在经过20次碾压之后,根据规范规定的地表沉降量标准,采用平整机、同型号光轮压路机进行一遍碾压,通过检测两次标高所得差值作为表面冲击碾压地表沉降量。并检测地表20 cm内压实度,压实度应达到90%以上。

3 试验检测方案

3.1 施工前试验检测

1)在冲击碾压区至少布设4个人工探孔,距地面20 cm,60 cm,100 cm,140 cm取一原状土样,检测土的含水量、孔隙比、干密度、湿密度、塑限和液限等常规试验参数。

2)首先开始击实试验,求得场地土的最佳含水量,最大干密度,进而确定冲击碾压次数。

3)冲碾前测定地面下30 cm的天然干密度,地基表层土最佳含水量严格控制在-4%~+2%范围内。对含水量过高的地基土应进行翻晒。

3.2 施工后试验检测

1)沉降量检测。

根据测点平面布置图布置检测点,按20 m一个断面布设并于每个断面设置5个检测点,同时将显眼的标志埋设在施工段内,便于测量。对冲碾前后的地基标高进行检测,冲碾的地表沉降量取相邻两个地基高程差。

2)压实度检测。

根据测点平面布置图,取与沉降量检测相同的布设方案,每个测点检测20 cm,40 cm,60 cm深度的压实度。压实度测点与沉降量测点适当错开。

施工现场需要:电子天平、灌砂筒(4套)和配套工具等实验仪器。同时采用酒精燃烧法,得到含水量。

3)承载力检测。

现场用标贯仪对地基承载力进行检测,每断面设左中右三个检测点,每个测点检测地表20 cm,40 cm,60 cm三个不同深度的承载力。

4 试验结果及分析

4.1 冲击碾压的处治效果

1)减小路堤的工后沉降率。

当达到规范要求的路基压实度时,对室内模型试验与现场路堤沉降量试验进行观测,路基施工后沉降率为0.4%左右。

2)提高路基整体强度与均匀性。

冲击压路机可以提高路基的整体强度和均匀性,能避免路堤局部发生软弱和不均匀沉降。

在得到其施工后路基沉降量后,可采用下式计算求得路基压实度的增加值:

(1)

通过计算可知,在冲碾20遍后,压实度在0.6 m范围的层厚内会提升3%~5%。由于冲击压路机均匀地压实了整个路基基地,实现了可以直接检测和压实整个路基,从而在地面下方形成连续、均匀且致密的0.6 m~1.0 m的增强层,改善路基的整体强度和稳定性。

4.2 试验数据结果分析

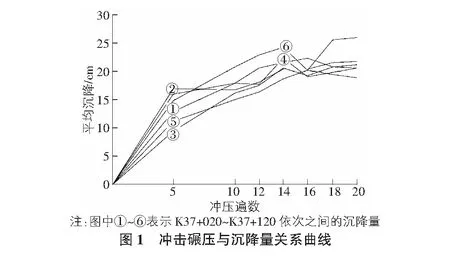

1)由图1可知,分析不同点数数据或者平均值对其冲压数据的影响可知,冲击次数与路基沉降增量存在不均匀正向线性关系。经过20次冲击后,沉降变化已经十分微小,即填料层的密实度已趋于稳定。之后沉降量开始出现异常数据,数据有负值、突增等趋向出现,这表明经过20次冲击碾压后,再增加冲击碾压次数对沉降影响不大。

2)由图2可知,随着冲击压实次数的增加,路基压实度逐渐增大,达到约16倍~20倍的最大值,然后再次减小,表明冲击碾压20次后地基土的压实效果最好;路基压实度随深度的增加而逐渐减小,这也说明冲击压实对深度有一定影响,现场实测有效影响深度为0.9 m。

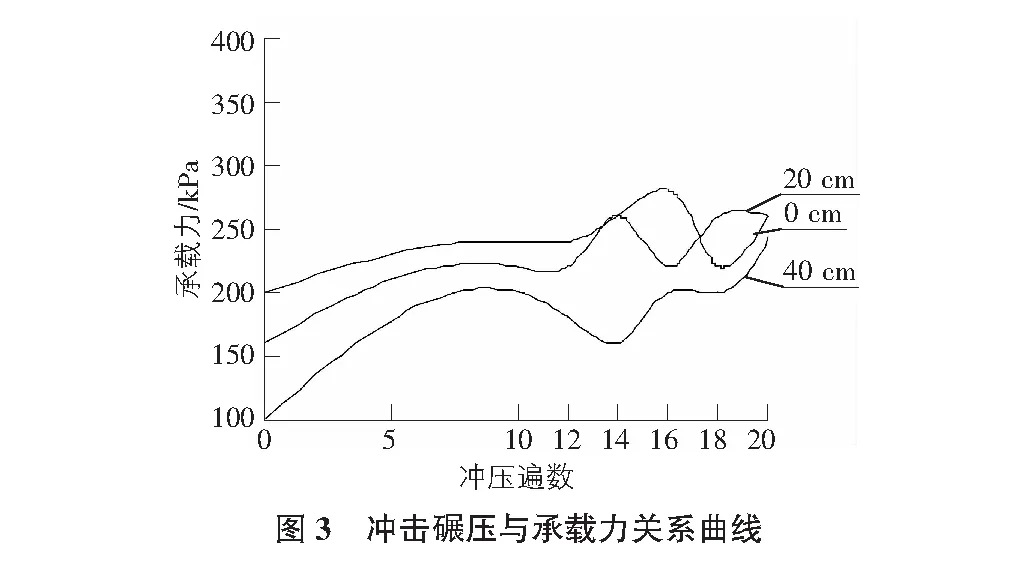

3)由图3可知,冲击碾压处理后,连续动力触探试验次数增加到地层埋深0.6 m左右,试验前后动力触探试验次数接近并逐渐重叠。在0.6 m以上,承载力增加较快,随着深度的增加,承载力提高不明显。在冲击碾压20遍左右时,承载力可满足工程的要求。

4)从试验段现场和收集的数据中可以看出,冲击碾压处理地基的主要物性指标都有变化,含水量、压缩模量以及湿、干密度与冲压遍数成正向线性关系,孔隙度、孔隙比以及压缩系数与冲压遍数成反向线性关系;且处理后含水量随深度变化没有规律,孔隙度、孔隙比随深度变化逐渐接近。

综合以上数据,使用时速为12 km/h且功率为30 kJ的拖式三边形冲击压路机冲压路基时,在冲击20遍时达到最优效果。其有效深度及路基压实度均得到最优化,路基下沉量为0.15 m~0.25 m,冲击碾压的有效影响深度为0.90 m。

5 数值模拟分析

5.1 模型建立

根据工程实际情况,施工监测布置是20 m一个断面,所以模型取20×20×16,取一个典型断面模拟,模型如图4所示,每个断面布置5个测点(图中圆圈所示,从左到右编号依次为1~5),竖向区域16 m深,水平方向都是20 m,路基上部硬塑~可塑的湿陷性黄土层取2 m,下部粉质粘土层取14 m,共7 200个网格,8 379个节点。模型一半是冲击压实区(黑色半部区),一半为初始状态对比区,冲击荷载采用动力分析计算,没考虑孔隙水压力,边界为静态边界条件,只考虑冲击作用力,不考虑牵引车本身重量。

5.2 计算结果分析

5.2.1应力分析

力的传递过程和影响范围如图5所示(图5a),图5b)分别是碾压5次和15次的应力图),可以看出,随着碾压次数的增加,受冲击荷载影响区域也逐渐由地表向下移动,并不断扩大,不过最终受荷影响较大区在3 m以上范围,此处易形成密实的加固层。有效影响深度和现场实测有一定的出入,但在规律上是一致的。碾压后的区域承载力基本都在200 kPa以上,所以从应力分析可知,碾压20遍时是满足要求的。

5.2.2位移分析

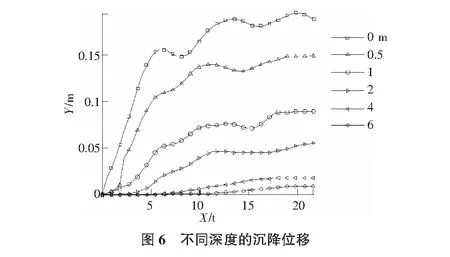

1)不同深度时。

监测点全部位于加冲击荷载区,湿陷性黄土层每0.5 m深设一个测点,粉质粘土层每1 m深设一个测点,主要监测每个测点的沉降位移,图6是不同深度的位移(X轴表示碾压次数,Y轴是位移,单位是m)。碾压20遍左右时,深度与唯一沉降成不均匀反比线性关系,此时地表沉降为最大值,20 cm左右,如果继续加荷,沉降变化缓慢,有些地方出现了位移下降,说明出现了隆起,所以碾压20遍是比较合理的,满足了承载力的要求;沉降在不同深度处受碾压敏感性也是不同的,随深度逐渐递减,开始碾压的时候,深度浅处发生沉降的速度较快,而深处几乎不受影响,随着浅层逐渐被压实,深层处沉降也逐渐增加,但沉降值却逐渐减小,4 m处不到1 mm。

2)不同位置时。

图7是不同测点处的沉降曲线,通过比较可知,在地表处,沉降在碾压前几次比较大,基本前5次碾压应达到最终沉降的60%以上,碾压到20次时,沉降曲线趋于水平,有些地方的沉降值出现下降,说明此时已达到最大密实度,继续碾压密实度将会减小,沉降出现部分回弹。不同测点的最终沉降大约在20 cm,与现场实测数据基本符合。不管是数值模拟结果,还是现场试验段实测结果,都可以说明冲击20遍时处理效果较好,满足了工程各方面要求。

6 结论

通过对以上试验的分析,得到如下结论:

1)冲击碾压地基处理方法是可行的,效果明显,具有施工速度快的优点。冲击压路机在地基处理工程中的应用越来越普遍,并逐渐推广应用于地基处理中。

2)使用时速为12 km/h且功率为30 kJ的拖式三边形冲击压路机冲压路基时,冲击压实20遍时,其有效深度及路基压实度均得到最优,且地基土的干密度和压缩模量与冲压次数成正向线性关系,孔隙比和湿陷系数成反向线性关系。冲击碾压显著改善了地基土的物理力学性能,提高了地基土的整体强度。

3)试验结果表明,冲击压实技术特别适用于硬塑性湿陷性黄土上部和深层高压收缩粉质粘土地基的下部,施工效率高,应用前景良好。