深部复合地层TBM 隧道支护结构作用的透明岩体试验研究

2021-02-01任超孙晓明李元海杜建明

任超,孙晓明,李元海,杜建明

(1.中国矿业大学(北京)深部岩土力学与地下工程国家重点实验室(北京),北京 100083;2.中国矿业大学 深部岩土力学与地下工程国家重点实验室,江苏 徐州 221116;3.北京交通大学 城市地下工程教育部重点实验室,北京 100044)

TBM 施工技术因其劳动强度低、施工效率高、对围岩扰动小等一系列优点,被广泛应用于公路与铁路隧道、水利与水电输水涵洞等[1].国内外学者针对TBM 隧(巷)道施工引起的诸如可掘性、围岩失稳、卡机、支护结构稳定性等问题进行了深入研究[2-7],如张桂菊等[2]利用颗粒流理论及TBM 滚刀破岩试验台,研究了岩石温度对盘形滚刀掘进参数破岩特性的影响,结果表明岩石温度的升高有助于提高破岩效率.张子新等[3]首次采用块体理论分析围岩稳定性,认为节理岩体的地质赋存特征和TBM 扰动最终导致围岩失稳.Bayati 等[4]采用局部注浆和加固的方式,为TBM 过断层破碎带提供了一定的借鉴.Hasanpour等[5]采用数值模拟方法,对TBM 卡机事故进行分析,得到结论:数值模拟可用于不良地质条件下掘进所需推力的预测.Meda 等[6]发明了一种可用于评估受TBM推力影响的衬砌段结构性能的程序.Galvan 等[7]通过有限元模型对TBM 推进后残余轴向荷载对管片稳定性的影响进行研究,研究表明轴向荷载在管片环间产生耦合效应,对管片稳定性会产生不良影响.

综上,现有研究多侧重于工程经验的类比分析及数值计算的仿真分析,采用物理模型试验从宏观上将TBM 开挖、围岩和支护三者有机结合的研究较少.对于深部复合地层TBM 隧道施工,由于复合地层的软硬不均,表现出的突出问题为围岩挤压大变形导致的围岩失稳、掌子面塌方,继而引起TBM 卡机(卡盾和刀盘)、设备损毁等事故灾害.在这些深部工程中,由于地应力的急剧增大和所处地质力学环境的复杂多样性,造成支护结构失效、隧道失稳的情况时有发生,长期动压下或不同埋深下围岩稳定性及其控制问题也变得越来越突出.围岩稳定性控制的研究须借助围岩变形的规律和支护控制机理,以便选择恰当的支护时机和合理的支护方式,进而改进现有设计,以便实现动态设计、动态施工的目的.对于深部复合地层TBM 隧道,围岩内部应力与位移的时空演化规律尚不完全清楚,支护结构的作用机理鲜有报道,支护设计缺乏理论指导,而现有的浅部围岩支护与稳定性控制理论并不能照搬到深部TBM隧道中.

李元海等[8]在前人研究基础上,提出了透明岩体试验新方法.该方法结合数字照相量测技术可获得岩体内部全过程、全域的变形破裂特征,有效解决了变形观测面单一、只有变形结果没有变形过程等问题.基于此技术,本文进一步丰富了透明岩体可模拟岩体种类的多样性,同时通过自制掘进机试验装置模拟TBM 掘进,结合数字照相量测系统,具体分析了围岩变形、位移等特征.根据围岩变形破裂的特征,反推支护结构受力情况,最终得出深部复合地层TBM施工下围岩和支护相互作用以及围岩变形破裂规律,并对支护结构作用和破坏机理进行了系统分析.

1 研究背景

本试验为一般性问题研究,假设地表平整,TBM施工的隧道埋深为700 m,隧道断面为圆形且直径为4 m,采用直径为4 m 的中型TBM 开挖.模拟对象为四川地区由泥岩和泥质粉砂岩组成的上软下硬复合地层,岩石力学性能参数见表1.地层断面图如图1所示.

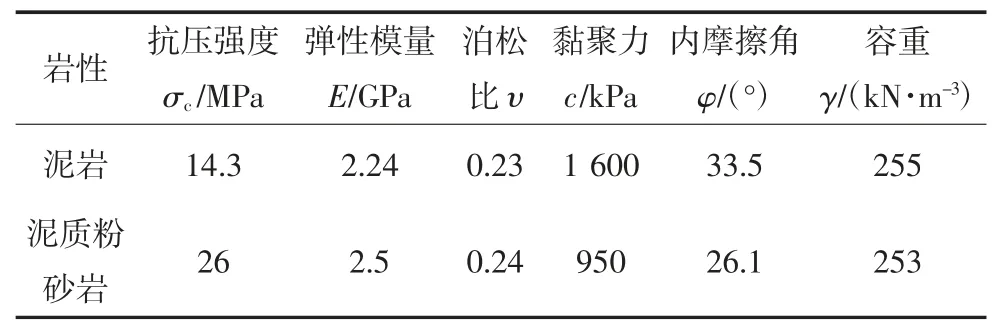

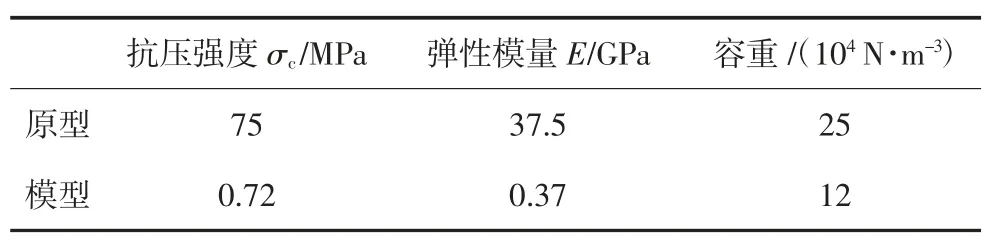

表1 岩石力学参数Tab.1 Mechanical parameters of rock

图1 TBM 隧道复合地层断面图Fig.1 TBM tunnel mixed stratigraphic section

2 深部复合地层TBM 隧道支护结构作用试验设计

2.1 试验满足的相似关系

本试验根据“模拟范围至少应大于开挖空间的3倍”的要求,取模型试验几何相似比CL=50,容重相似比Cγ=2.29,则依据相似准则,Cc=CE=Cσ=CR=CρCL,Cυ=Cφ=1,整个模型模拟的实际范围为20 m×15 m×5 m.隧道模型几何尺寸计算如下:隧道直径为0.08 m,模型体长为0.4 m,模型体高为0.3 m,模型体宽为0.1 m.

2.2 透明岩体材料的相似性及优越性说明

透明岩体试验技术仍处于探索阶段,透明岩体材料作为一种特殊新材料,难以做到各指标的完全相似.由表2 可知,已有研究[9-10]所得力学参数与目标岩体在黏聚力和内摩擦角数值上有一定差异,可能会影响变形过程的时间长短,但不影响围岩变形破裂的模式,且内摩擦角和黏聚力与材料配比关系不大,与固结压力和固结时间关系密切.如图2 所示,在含孔洞的透明岩体模型试验中,孔洞周围出现了岩体特有的破裂特征,与采用砂+石蜡制作的普通相似材料获得的破裂特征十分相近[10-11].这说明透明岩体材料适合模拟岩体的变形与破裂特征,通过观测破裂最初孕育的位置、已有源破裂的扩展等,可从源头上获得围岩变形破坏机理.与此同时,可克服声发射、CT 扫描以及钻孔摄像等接触式测量所带来的诸如尺寸效应、数据采集量不完整和灵活性差等问题.

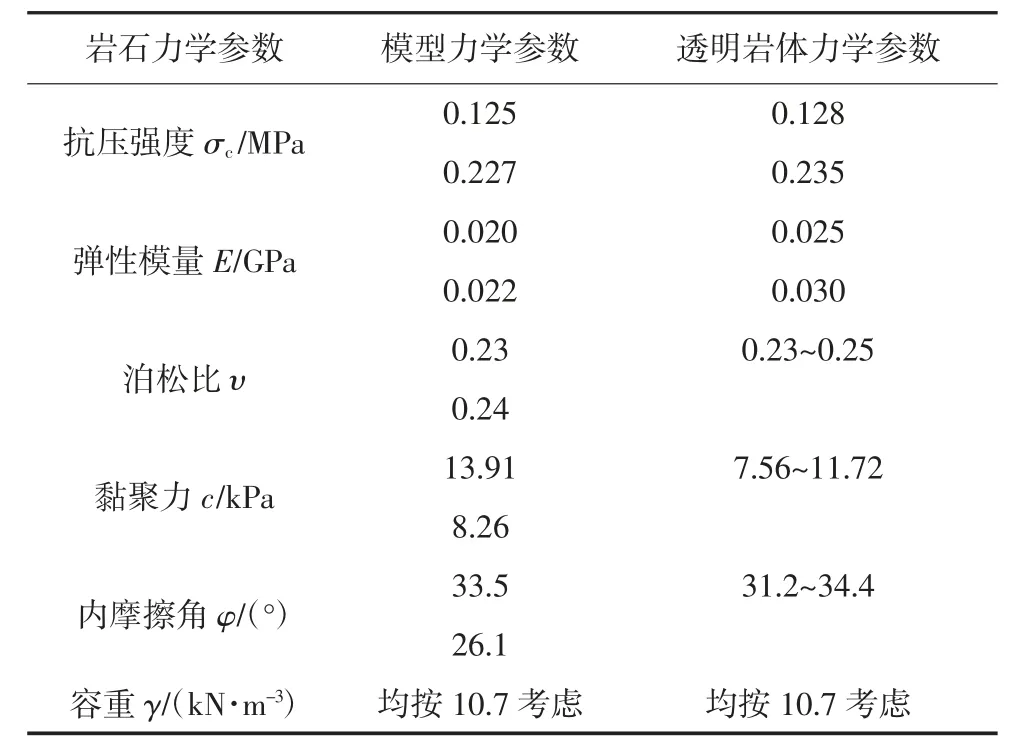

表2 模型力学参数与透明岩体力学参数表Tab.2 Mechanical parameters of model and transparent rock mass

图2 透明岩体和普通岩体巷道模型卸载后的破裂特征Fig.2 Cracking characteristics of roadway model in both transparent rock samples and general rock samples after unloading

因此本次试验综合考虑透明岩体材料的透明度、强度及散斑相关性等关键问题,将抗压强度、弹性模量作为主要相似指标.已有试验表明[12],由48 μm(300 目)硅粉配制得到的相似材料的透明度最好,且颗粒越粗,岩体强度越低.为了模拟复合地层中的上部较软地层,试验中采用48 μm(300 目)(细颗粒)和550 μm(30 目)(粗颗粒),质量比分别为10 ∶0.5、10 ∶1、10 ∶2 的混合硅粉进行单轴抗压试验,透明岩体(复合)试样如图3(a)所示,其单轴压缩应力应变曲线如图3(b)所示.经测定,采用细粗颗粒10 ∶1 的透明岩体试样符合本次试验需要,强度比符合相似理论.

最终采用下部地层骨料为48 μm(300 目)(细颗粒)硅粉,上部地层骨料为10 ∶1 的混合硅粉.其中,矿物油溶液配比为1 ∶0.835,固结压力1 MPa,固结时间为30 d.

图3 透明岩体(复合)试样及单轴压缩应力应变曲线Fig.3 Transparent rock mass(composite)sample and uniaxial compressive stress-strain curve

2.3 掘进机模拟装置

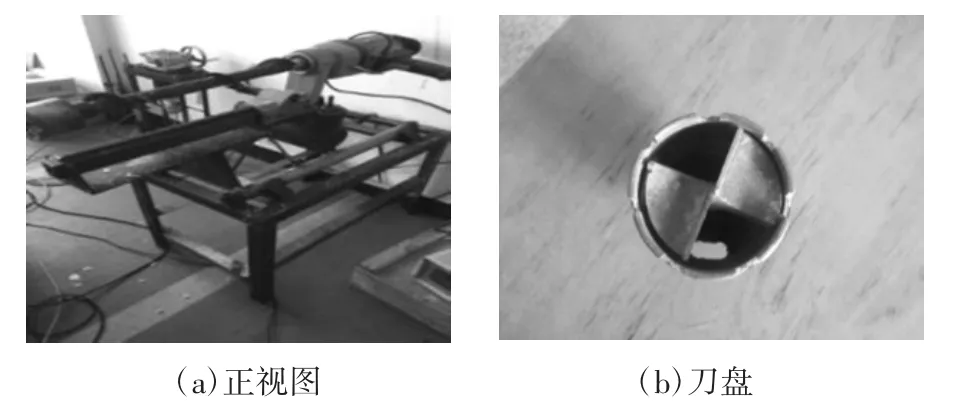

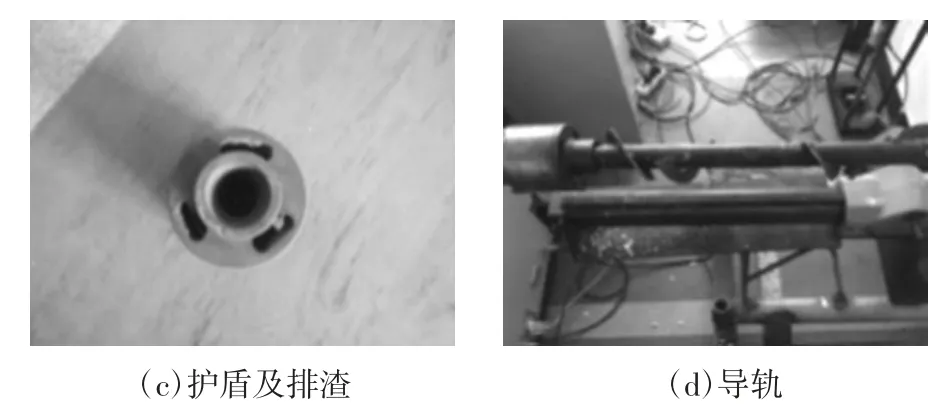

现有TBM 模拟试验装置同样结构复杂、尺寸较大,无法满足小型试验要求.因此在满足TBM 的基本工作原理的情况下,结合本次试验加载系统荷载大小以及模型箱尺寸,特设计了“掘进机模拟试验装置”[13],该试验系统的主要结构如图4 所示.

1)机架稳定部分:为机身提供支撑,通过滑动架在导轨上的来回移动来控制开挖进尺.

2)掘进部分:通过电机驱动带动钻杆和刀盘转动以达到切削岩体的目的.刀盘上带有排渣口,并与钻杆上的螺旋叶片组合,以实现排渣.钻杆为可拆卸式螺旋钻杆,可实现自由调节,掘进速度可通过把手处的减速开关进行调节.

图4 隧道掘进机模拟试验装置主体结构示意图Fig.4 Schematic diagram of the experimental device of TBM main structure simulation

2.4 模型制作方法

模型制作方法如图5 所示,过程如下.

图5 透明岩体模型的主要制作方法Fig.5 Main production methods of transparent rock mass model

1)制作散斑颗粒:将不同粒径的硅粉颗粒进行喷漆处理后按相同质量比进行配比、搅拌,得到满足试验要求的散斑颗粒.

2)组合玻璃箱:玻璃板预先进行了切割开槽处理,并将有排液孔的一面用胶带密封,防止漏液.用打包机将玻璃板进行封闭组合,将加工好的钢板插入预先设置好的卡槽内,予以分割浇筑.

3)配相似材料:将2 种不同配比的硅粉按质量比0.65[硅粉质量∶矿物油(液体石蜡和正十三烷质量比0.835)质量]进行混合搅拌.

4)抽真空与制斑:采用逐层浇筑(每次2~3 cm)的方法进行抽真空,抽真空的时间约为20~30 min.当模型浇筑高度达到人工制斑面的预定位置时(距箱底约3 cm),在分割区均匀撒一层彩色混合硅粉颗粒,形成人工制斑面;接着,继续往玻璃箱内倒入相似材料进行抽真空,直至模型整体浇筑完成.

5)加固玻璃箱:进行模型封顶,并将玻璃箱和钢框架进行组合.

6)模型固结:采用逐级加载的方式进行加压固结,在7 d 后达到预定压力值1.5 MPa;在预定压力值加载10 d 后,逐级卸载至试验模拟设定的地应力值.

2.5 支护结构模拟方法

根据达坂岩石隧道[14]所提供的技术资料,管片的平均抗压强度为46.8~50.9 MPa.鉴于本次研究对象为埋深700 m 深部TBM 隧道,所需管片抗压强度较高,且暂无相关工程资料可借鉴,拟假设TBM 管片由高强混凝土C75 浇筑而成.管片重度为25 kN/m3,弹性模量为37.5 GPa,石膏容重约为12 kN/m3,由之前推导的相似关系可得,CE=Cσ=CR=CρCL=115,即混凝土管片的抗压强度和弹性模量为原型的1/115.

因试验平台尺寸限制,主要考虑支护结构抗压强度和弹性模量以及泊松比等的相似性,不考虑接头和钢筋的相似性,以及拼接方式对管片的影响.现有对TBM 管片结构的模拟,主要采用原型材料,王立川[15]采用石膏+水并进行配比试验,作为隧道管片的模型材料,见表3.表4 为衬砌材料及原型材料力学参数表.

依据表4,本试验最终确定的配比如下:衬砌模拟采用石膏与水体积比为1 ∶0.75,即质量比1.35 ∶1.模型管片制作过程如图6 所示.制作好的模型管片尺寸为:内径50 mm,外径70 mm,长度100 mm,壁厚10 mm.

表3 不同配比下管片的力学性质及相似比[15]Tab.3 Mechanical properties and similarity ratio of the different ratio of segment

表4 衬砌材料及原型材料力学参数表Tab.4 Mechanical parameters of lining materials and prototype materials

图6 浇筑模具及模型管片示意图Fig.6 Schematic diagram of the model of segment

2.6 隧道的开挖和加载设计

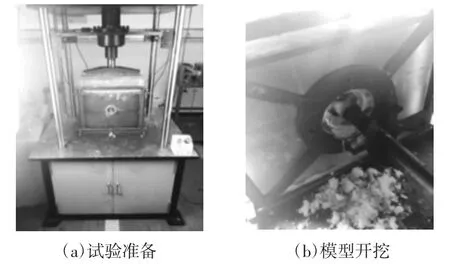

当隧道模型制作完成后,就可进行隧道的开挖加载试验,如图7 所示,具体步骤如下.

图7 隧道开挖与加载Fig.7 Roadway excavation and loading process

1)试验准备:试验开始前,首先确保模型顶面恒定加载压力为10 kN,随后架设相机和摄影灯确保拍摄过程中光照稳定和均匀.

2)隧道开挖:在相似理论中,时间相似比和几何相似比是开方关系,可推断原型和模型的相似比是7.07.本次选用的TBM 开挖日进尺50 m/d.由此可知,TBM 纯掘进进尺为8.3 m/h,最终得到本次开挖时间为5 min,开挖方式为一次开挖完成.

3)隧道加载:隧道掘进开挖完成后,对于无支护模型,可直接进行加载.对于有支护模型,人为施加管片支护后对其顶部继续进行加载.加载方式按照每级荷载递增3 kN,时间为15 min,加载速率为10 N/s,直至隧道发生失稳破坏.加载过程中,进行图像自动采集,频率为10 s/张.

2.7 数字照相量测技术

数字照相量测技术[16]是一种分析岩土试验模型变形场量测方法,由PhotoInfor 软件和PostViewer 软件两大部分组成.PhotoInfor 主要负责数字图像的变形分析,而PostViewer 则负责对分析结果的图形绘制和进一步的统计分析.试验结束后,采用PhotoInfor 软件对图片进行格式转换(RAW 转BMP)后图像分析,测点网格则采用ANSYS 进行单元划分后导入PostViewer.由于开挖时间较短,对于围岩变形影响很小,本文仅对加载过程中的围岩变形图形进行分析,网格划分如图8 所示.

图8 网格划分Fig.8 Mesh generation

3 深部复合地层围岩变形破裂演变规律

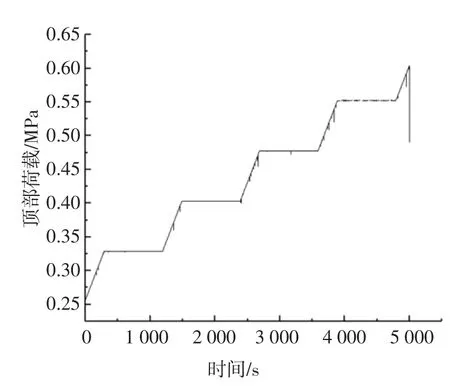

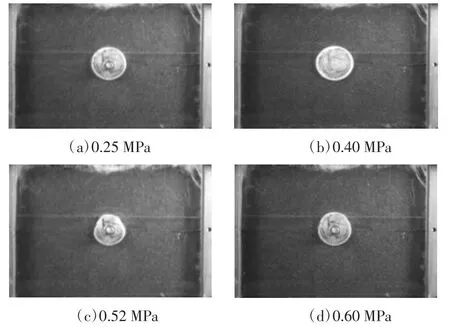

如图9 所示,无支护模型从加载直至破坏经历5个阶段,围岩极限承载力为0.60 MPa.主要的试验图像如图10 所示.

3.1 竖向位移

图9 顶部荷载-时间变化曲线(无支护)Fig.9 Top load-time curve(without support)

图10 无支护模型的主要试验图像Fig.10 Main test images of unsupported model

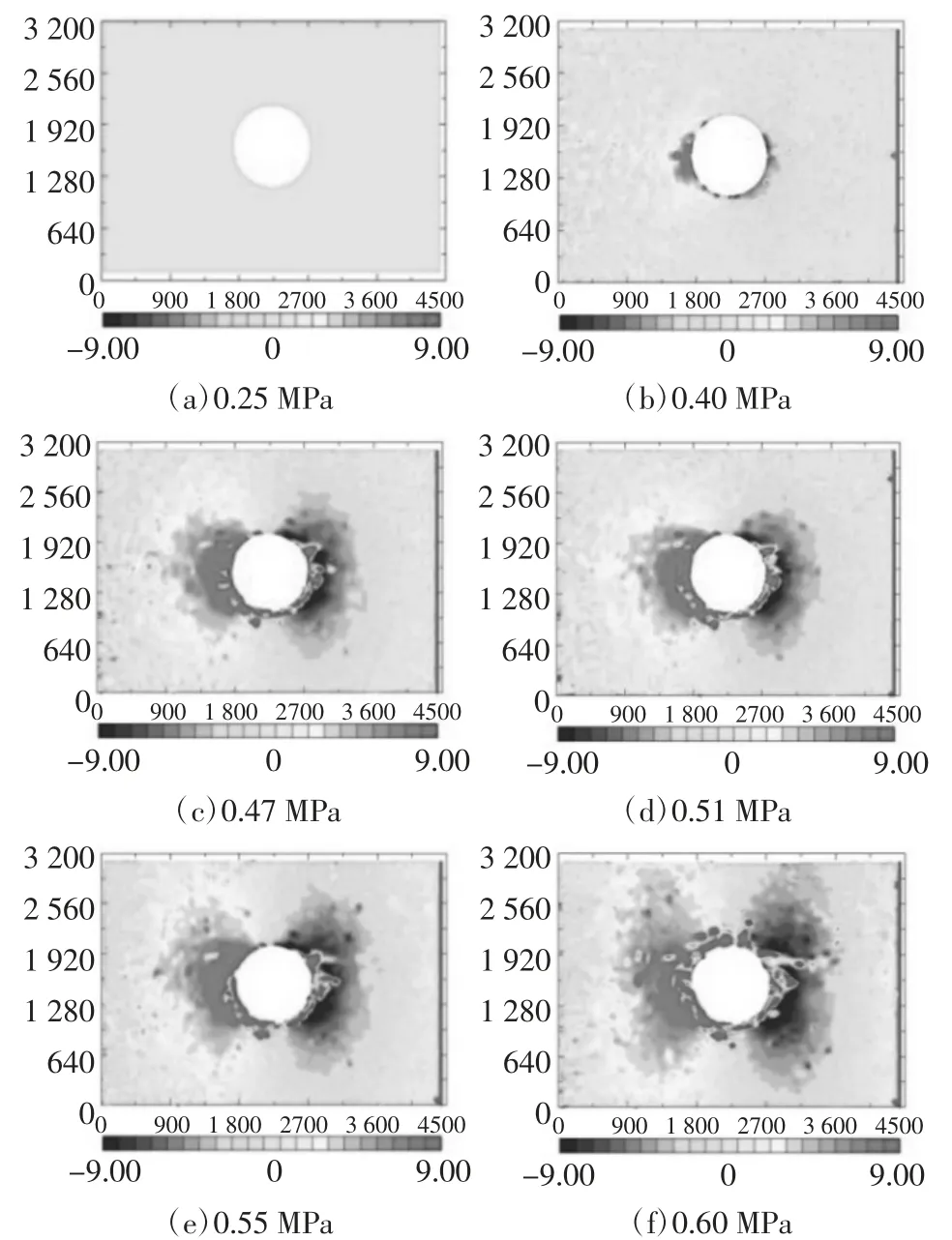

图11 为不同荷载作用下模型的竖向位移云图.由图可知,底板岩体向隧道内发生隆起,在孔洞周围表现为竖向位移的收敛,见图11(b)~(f).不同荷载作用下,隧道顶部岩体的竖向位移总是在拱顶附近出现最大值,并由该位置向围岩深处发展,其值逐渐减小.在变形初期(0.25~0.40 MPa),隧道竖向位移并无明显的特征和规律.随着顶部荷载的增加(0.40~0.55 MPa),隧道拱顶和底板岩体的竖向位移虽然都逐渐增大,但隧道拱顶竖向位移变化要比两边墙、底板明显得多;隧道竖向位移最大值由拱顶向两边墙斜上方扩散,这进一步表明,随着顶部荷载的增加,隧道拱顶岩体将可能沿着隧道两边墙两条弧线而向隧道内发生滑动,导致隧道失稳破坏,见图11(b)~(e).当顶部荷载达到0.60 MPa(见图11(f))时,隧道表面位移场呈现出X 形破裂、左右对称特征,隧道竖向位移的变化突出表现在顶部最大,并由顶部向两边墙依次递减.

图11 竖向位移云图(无支护)Fig.11 Vertical displacement cloud map(without support)

3.2 水平位移

水平位移分布云图(无支护)如图12 所示.围岩的水平位移主要集中发生在X 形左右两侧(图12(f))呈对称分布.同时孔洞周围表现为两边墙部位的挤出和底板的鼓出.水平位移在整个过程(>0.47 MPa)表现为突发性增长,但在增长过程中,水平位移的变形基本趋于稳定,这与透明岩体塑性大不无关系(见图12(b)~(f)).

图12 水平位移云图(无支护)Fig.12 Horizontal displacement cloud map(without support)

3.3 最大剪应变

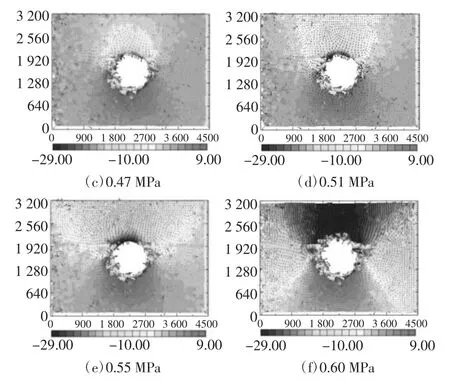

最大剪应变是反映围岩变形破裂状况的重要指标之一,最大剪应变云图(无支护)如图13 所示.当模型顶部荷载小于0.40 MPa 时,隧道周边岩体最大剪应变并不明显,当模型顶部荷载大于0.40 MPa 时,最大剪应变表现为突发性的增大,在两边墙拱腰处最大,表明此时隧道周边岩体的破裂主要发生在两边墙拱腰处;随着顶部荷载的增大,隧道两边墙岩体的破裂将逐渐往拱顶扩展;由图13(f)可知,随着顶部荷载的增大,最终,隧道周边岩体的破裂将主要集中在隧道拱顶和两边墙区域.

图13 最大剪应变云图(无支护)Fig.13 Maximum shear strain cloud map(without support)

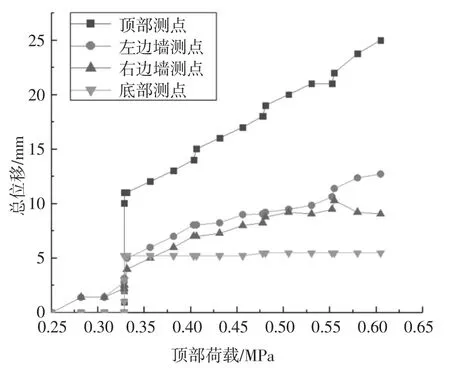

3.4 围岩位移演变的定量分析

从分析图像的隧道拱顶、左右两边墙、底板选取4 个测点,对4 个测点的总位移进行定量分析,如图14 所示.

顶部荷载在0.33 MPa 之前,围岩拱顶、底板、两边墙总位移变化并不明显且位移变化趋势一致;0.33 MPa 之后,拱顶、底板、两边墙围岩总位移出现了明显的分化增长;当围岩最终破坏时(0.58 MPa),测点总位移分别为25.02 mm、12.73 mm、9.01 mm、5.45 mm.

图14 顶部荷载-位移变化曲线(无支护)Fig.14 Top load-displacement curve(without support)

4 深部复合地层围岩变形破裂的时空效应

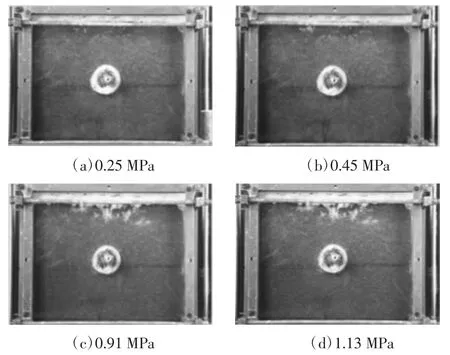

如图15 所示,围岩在顶部荷载达到1.13 MPa时,发生最终破坏.主要试验图像如图16 所示.

图15 顶部荷载-时间的变化曲线(有支护)Fig.15 Top load-time curve(with support)

图16 主要试验图像(有支护)Fig.16 Main test image(with support)

4.1 竖向位移

图17 为不同荷载作用下模型的竖向位移云图(有支护).在围岩和支护共同作用前期(0.25~0.45 MPa),竖向位移增长缓慢,没有出现较大的突变和拐点.围岩和支护共同作用中期(0.45~0.95 MPa),随着顶部荷载的增加,竖向位移的最大值总是均匀分布在浅部岩体,由浅部岩体向深部岩体有层次地、较为均匀地递减,这表明浅部围岩发生的松动破坏,使破碎围岩在支护阻力作用下能形成稳定的承载结构,浅部与深部承载区域的协调作用增强了深部隧道围岩变形的稳定性.支护结构破坏前(1.13 MPa),模型顶部竖向位移出现了“块块状”的形态,表明浅部围岩出现了破坏.隧道两边墙有一定的变形,即使支护结构破坏,隧道底板竖向位移仍较小,说明支护结构有效地抑制了底鼓.

图17 竖向位移云图(有支护)Fig.17 Vertical displacement cloud map(with support)

将图17(f)同图11(f)对比,模型并未出现整体性滑动,且未出现“X”形破坏特征.说明支护结构改善了围岩受力情况,围岩和支护结构构成一个共同的承载体,避免了由于应力集中导致的位移集中的现象.支护结构有效地提高了围岩强度,减缓了围岩破碎时间,维护了围岩稳定性.图17(f)揭示了围岩内部最终破坏原因是由于上部围岩的垮塌造成支护结构顶部的破坏.

4.2 水平位移

不同荷载作用下模型的水平位移分布云图(有支护)如图18 所示.由图可知,在围岩和支护共同作用前期(0.25~0.45 MPa),隧道水平位移并无明显变化.围岩和支护共同作用中期(0.45~0.95 MPa)水平位移主要产生在隧道两边墙.支护结构破坏前(1.13 MPa),将图18(f)同图12(f)对比,隧道两边墙的水平位移始终保持着较小的发展,而拱顶水平位移变化较大,这说明支护结构有效地限制了水平位移的发展,使整个模型受力由水平受拉剪变为竖向受压.综上,在不同荷载下,隧道的水平位移未出现较大的突变和拐点,支护结构有效地限制了水平位移的发展,隧道周边水平位移始终维持较小的波动,从而保证了隧道本身的稳定和安全.

图18 水平位移云图(有支护)Fig.18 Horizontal displacement cloud map(with support)

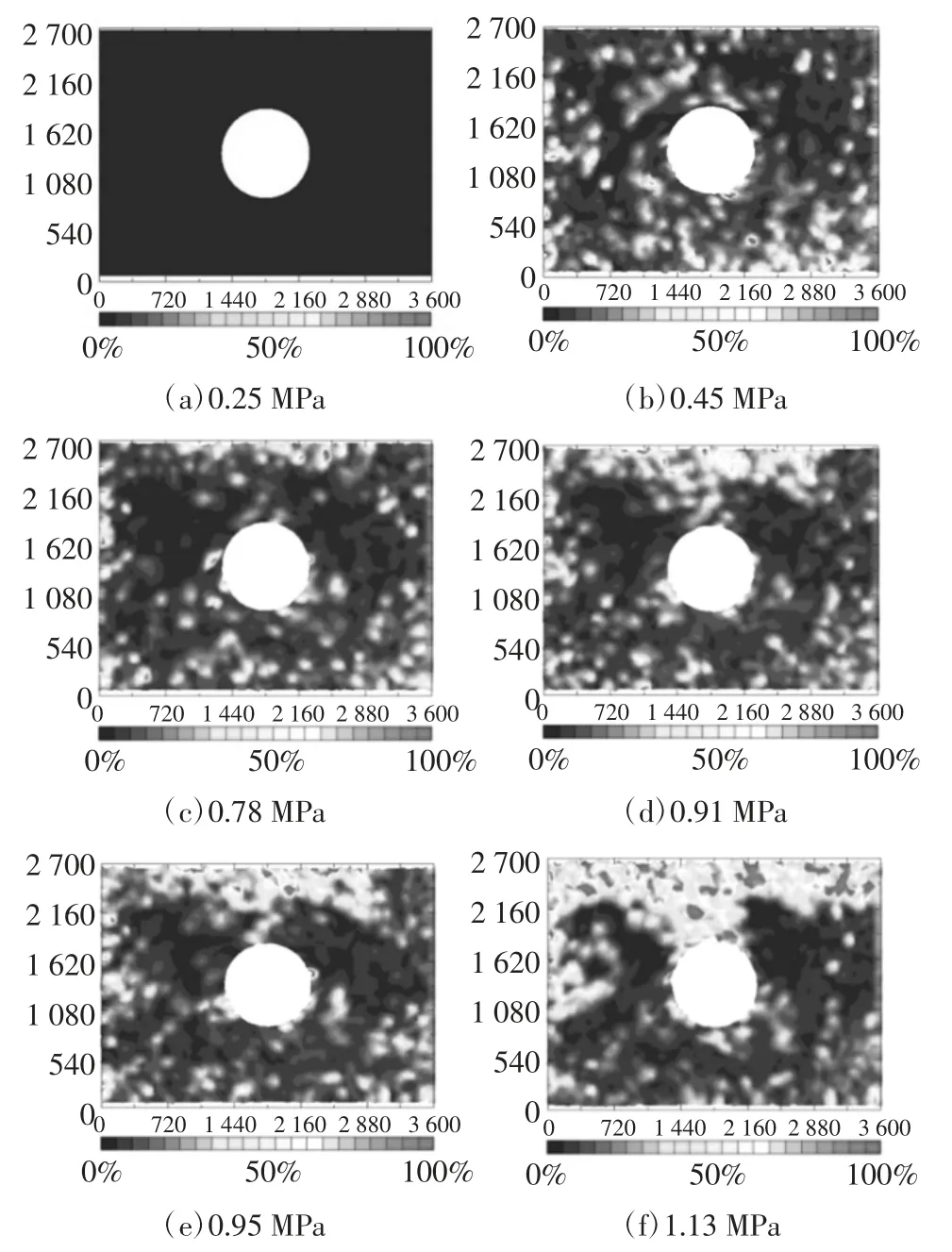

4.3 最大剪应变

最大剪应变云图(有支护)如图19 所示.由图可知,在围岩和支护共同作用前期(0.25~0.45 MPa),岩体的最大剪应变无明显变化;围岩和支护共同作用中期(0.45~0.95 MPa),围岩的最大剪应变开始出现在模型上部,隧道周边岩体最大剪应变出现在隧道两边墙边角处,随着顶部荷载的增大,隧道两边墙岩体的破裂将集中在拱顶.图19(f)揭示了支护结构破坏的原因是由于上部岩体对支护结构碎胀挤压作用造成拱顶的破坏和垮塌.

图19 最大剪应变云图(有支护)Fig.19 Maximum shear strain cloud map(with support)

4.4 围岩位移演变的定量分析

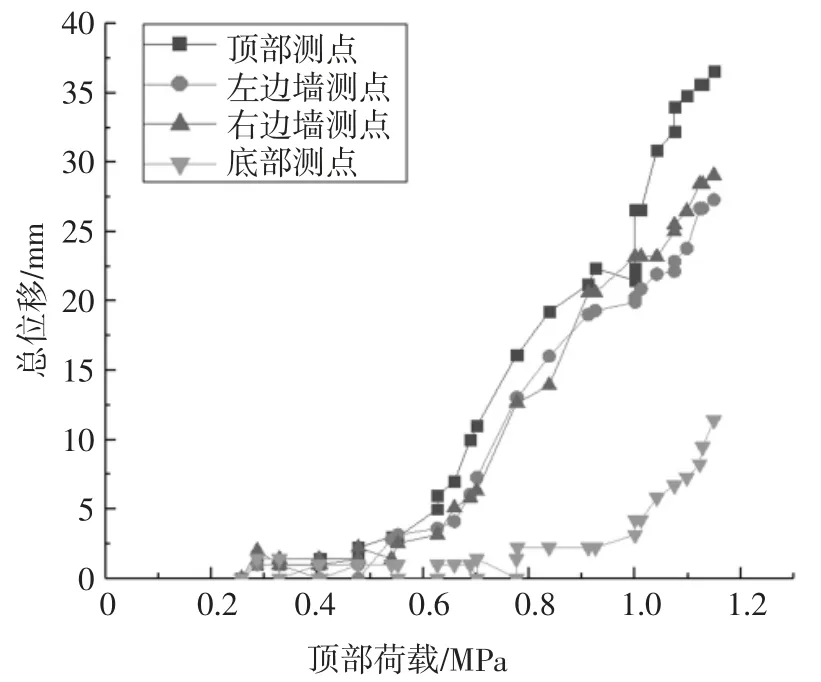

从分析图像隧道拱顶、左右两边墙、底板选取4 个测点,对测点的总位移进行定量分析,如图20所示.

图20 顶部荷载-位移变化曲线(有支护)Fig.20 Top load-displacement curve(with support)

在顶部荷载为0.48 MPa 之前,围岩拱顶、底板、两边墙总位移基本不发生变化,这说明支护结构有效地限制了围岩的发展.在0.48 MPa 之后,拱顶、底板、两边墙围岩总位移出现了明显的分化增长,且顶部、左、右两边墙总位移增长趋于一致.当围岩最终破坏时(1.13 MPa),测点总位移分别为36.57 mm、27.30 mm、29.07 m、11.40 mm.

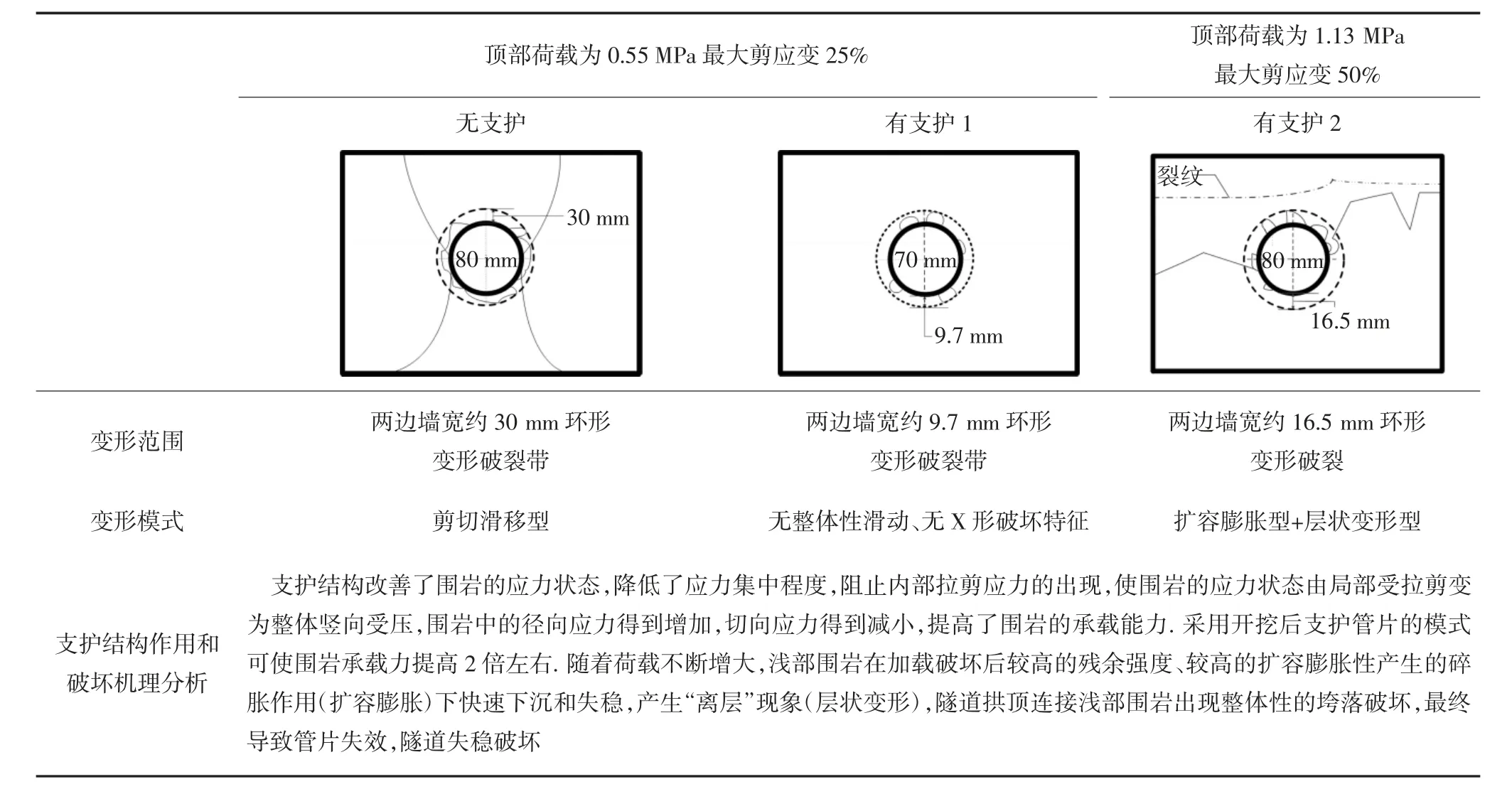

5 有、无支护下围岩变形破裂结果对比分析

结合围岩最大剪应变云图和竖向位移云图,绘制了模型素描图.以下通过分析模型素描图,对围岩变形破裂结果进行对比说明,并对支护结构作用和破坏机理进行分析,如表5 所示.

表5 有、无支护下围岩变形破裂结果的对比分析Tab.5 Comparative analysis of deformation and fracture results of surrounding rock with and without support

6 结论

1)通过对比分析深部复合地层中TBM 隧道有支护和无支护情况下围岩的变形破裂特点,揭示了深部复合地层TBM 隧道围岩和支护相互作用过程,有、无支护下隧道围岩变形破裂机制.

2)通过对深部复合地层中TBM 隧道围岩变形特征的分析,反推了支护结构的作用,揭示了支护结构最终破坏的原因.结果表明支护结构对于改善围岩的应力状态,提高围岩的承载能力有显著作用.即使施加了支护,两边墙拐角处仍会出现应力集中现象,在实际工程中可采用豆砾石回填灌浆、局部区域注浆加固等措施,以提高该薄弱环节的稳定性,有助于工程设计施工方的科学决策.

3)研制开发了适用于TBM 隧道模型试验研究的隧道掘进机模拟装置,包括机架稳定部分、掘进部分等,其稳定性和可靠性在当前试验中得到充分检验,可用于后续的TBM 试验研究.

4)研制开发了TBM 管片制作装置,并由此制作了“模型管片”,可用于TBM 管片、混凝土井壁的模拟.

5)基于透明岩体试验新方法,在浇筑工艺上采用分隔浇注,在配比方法上采用粗细骨料搭配,研制出基本满足试验需要的“复合地层”,改善了以往该技术模拟岩体单一性的问题,可用于后续的透明岩体试验研究.