环保节能型纤维混凝土制备及其性能研究∗

2021-01-30季强

季 强

(山西园区建设发展集团有限公司,山西 太原 030012)

随着人们环保意识的增强,废材循环利用成为当下研究热点之一。杨静等[1]提出了环保型混凝土的概念、分类标准,以及环保型混凝土应具备的性能,为混凝土材料的可持续发展提出建设性的观点。刘梦溪等[2]对可恢复植被的环保混凝土、作为轻质保温材料的加气混凝土,及利用废旧聚苯乙烯泡沫塑料颗粒作为轻骨料制备轻质混凝土吸声板进行研究,徐文远等[3]分析了发展减轻环境负荷型和生态型混凝土对城市发展建设的必要性。陈景等[4]对环保混凝土性能与制备工艺展开研究。

混凝土是目前使用最为广泛的材料之一,而废水是目前急需循环利用的废材之一[5-7]。将两者结合配制环保混凝土,契合绿色环保的概念。朱之恒等[8]研究了搅拌站废水对水泥凝结时间、混凝土坍落度、抗压强度、湿容重的影响。李小玲等[9]分析了在相同水灰比和相同胶凝材料条件下,不同掺量废水对凝结时间和抗压强度的影响。侯旭林等[10]研究了废弃水泥材料对混凝土抗压强度、干缩性能与塑性变形方面的影响。杨欣华等[11]分析了5 个地区6 家混凝土搅拌站的废水废浆性能。欧阳孟学等[12]选取混凝土搅拌站某一时期的生产废水,将之掺入混凝土中,制备C20~C40 强度等级的混凝土。上述研究发现,在混凝土中掺入废水会降低混凝土自身性能。为此,不少研究者通过在混凝土中掺入矿物掺合料,以提升混凝土性能[13-22]。

本文综合上述方法,以废水为混凝土拌合水设计研制高性能混凝土,通过对比废水拌制和自来水拌制的混凝土性能,分析废水对混凝土凝结时间、坍落度和抗压强度的影响;并在混凝土中掺入木纤维,以进一步提升废水拌制的混凝土的凝结时间、坍落度和抗压强度,研究得出木纤维的最佳掺量,为环保混凝土的制备提供理论依据。

1 材料与方法

1.1 材料

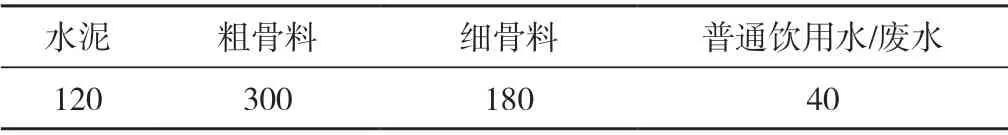

水泥选用北京市蓝宝新技术股份有限公司生产的P.O.52.5水泥,其化学组成成分如表1所示;粗、细骨料均由深圳市绿发鹏程环保科技有限公司提供,其中粗骨料粒径在10~20 mm之间,其堆积密度约为1 511 kg/m3,表观密度约为2 361 kg/m3,压碎指标为6%;细骨料粒径在0~10 mm之间,其堆积密度约为1 633 kg/m3,表观密度约为2 594 kg/m3;水为普通饮用水或废水,废水由某市废水处理厂提供。使用上述试验原材料配制混凝土,如表2所示。对配制的混凝土进行标准养护后(温度20 ℃、相对湿度95%以上),进行性能测试,普通饮用水拌制的混凝土检测结果如表3所示。为提高废水混凝土性能,如凝结时间、坍落度和抗压强度,在废水混凝土中分别掺入体积含量0%、0.5%、1%、2%、3%的木纤维,该木纤维由郑州利兴化工产品有限公司生产,其长度约为2~6 mm,密度为930 kg/m3。

1.2 设备

坍落度测试仪,河北华旺试验设备有限公司;万能力学试验机,长春市智能仪器设备有限公司。

1.3 试验方法

按照表2 的配合比及GB 50666—2011《混凝土结构工程施工规范》制备尺寸为150 mm×150 mm×150 mm的混凝土立方体试件,共计18 块。其中3 块试件为普通饮用水制备而成,作为对照样,性能参数取其平均值如表3 所示。另外15 块混凝土试件为废水制备而成,按照5 种配合比分别进行试验。初凝时间、终凝时间按照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行测试,即分别根据混凝土贯入阻力为3.5、28 MPa时的时间确定[21-22]。采用坍落度测试仪与万能力学试验机分别测试坍落度与抗压强度,其中坍落度测试参照GB 50164—2011《混凝土质量控制标准》,抗压强度测试参照GB 50204—2015《混凝土结构工程施工质量验收规范》[23-25]。

表1 水泥成分Tab.1 Composition of cement

表2 混凝土配合比Tab.2 Proportion of concrete / (kg·m-3)

表3 混凝土基本性能(普通饮用水制备)Tab.3 Basic properties of concrete (preparation of ordinary drinking water)

2 结果与分析

2.1 凝结时间变化

分别测试掺入0%、0.5%、1%、2%、3%木纤维的废水拌制的混凝土凝结时间,结果如图1 所示。未掺入木纤维时,用废水拌制的混凝土初凝和终凝时间分别为4.9 h和10.5 h,比普通饮用水拌制的混凝土初凝和终凝时间长(见表3),分别为1.09 倍和1.04 倍。这主要因为废水中存在大量的化学成分,使水泥中的化学反应改变,减缓了水泥水化的反应过程,减缓了凝结时间。

此外,伴随木纤维掺量的增加,混凝土的凝结时间逐渐减小。当木纤维的体积掺量为3%时,混凝土的初凝时间为3.8 h,终凝时间为9.2 h;当木纤维掺量为2%时,混凝土初凝时间为3.9 h,终凝时间为9.4 h;当木纤维掺量为1%、0.5%时,混凝土初凝时间分别为4.4、 4.6 h,终凝时间分别为9.8、10.2 h。纤维的掺入能够加速水泥的水化和硬化,使新拌混凝土能在较短时间内保持塑性,起到快凝的效果。

对比用废水与饮用水分别搅拌配制的混凝土凝结时间可知,当掺入量为0.5%以上的木纤维时,二者凝结时间性能相当。因此,掺入0.5%的木纤维可以改善废水混凝土的性能,实现废物利用。

图1 凝结时间的变化Fig.1 Variation in condensation time of concrete

2.2 坍落度变化

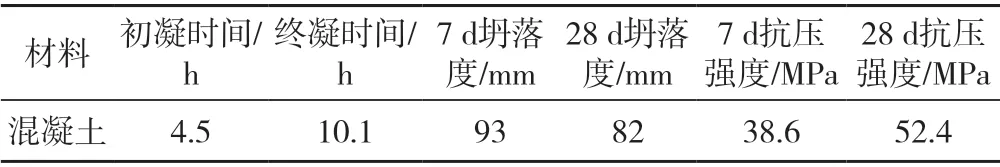

对未掺入木纤维及不同木纤维掺量的废水拌制的混凝土坍落度进行测定,结果如图2 所示。由图2可见,未掺入木纤维时,废水搅拌配制的混凝土7 d和28 d的坍落度分别为97 mm和86 mm,大于普通饮用水搅拌配制的混凝土坍落度。主要原因在于,废水中存在的氯离子和硫酸根离子等腐蚀性化学成分会渗透至混凝土内部,使混凝土内部孔隙发生改变、破坏,混凝土孔隙率变大,坍落度随之增大。

由图2 可得出,随着木纤维掺量的增加,混凝土坍落度逐渐减小。木纤维掺量分别为3%、2%、1%、0.5%时,混凝土养护7 d后的坍落度分别为81、86、90、94 mm,养护28 d后的坍落度分别为70、75、79、83 mm。这是因为纤维的掺入能够填补混凝土的内部孔隙,提高混凝土的密实性,进而减少了混凝土的坍落度。

对比废水与饮用水(表3)搅拌配制而成的两种混凝土坍落度,当木纤维掺入量大于1%时,废水搅拌配制而成的混凝土坍落度性能指标好于用饮用水搅拌配制成的混凝土。因此,利用废水时,可掺入1%的木纤维来改善混凝土的性能,使其与普通混凝土的耐久性能相当。

图2 坍落度的变化Fig.2 Variation in slump strength of concrete

2.3 抗压强度

对未掺入木纤维及不同木纤维掺量的废水拌制混凝土抗压强度进行测定,结果如图3 所示。未掺入木纤维时,由废水搅拌配制而成的混凝土7 d和28 d的抗压强度分别为29.8 MPa和42.5 MPa,均小于普通饮用水搅拌配制而成的混凝土(表3)。这是因为废水中杂质含量多,破坏了混凝土的内部结构,降低了混凝土的抗压强度。

随着木纤维掺量的增加,混凝土抗压强度也逐渐增大。当木纤维掺量分别为0.5%、1%、2%、3%时,混凝土养护7 d后的抗压强度分别为33.2、36.5、39.1、41.3 MPa,养护28 d后的抗压强度分别为46.7、49.2、52.6、54.4 MPa。纤维属于活性矿物掺合料,能够加快混凝土内部水泥水化,即火山灰反应,从而提高混凝土的密实性,增大混凝土的抗压强度。

对比废水与饮用水搅拌配制而成的两种混凝土的抗压强度发现,当木纤维掺量大于2%时,二者抗压强度值相当。因此,掺入2%的木纤维可以保证废水混凝土与普通混凝土的力学性能相同,从而实现废物循环利用。

图3 抗压强度的变化Fig.3 Variation in compressive strength of concrete

3 结论

研究废水作为混凝土搅拌水二次利用,为减少废水对混凝土性能的损失,在混凝土中掺入不同量的木纤维,通过与普通自来水搅拌的混凝土对比,分析混凝土的凝结时间、坍落度和抗压强度的变化,得到以下结论:随着木纤维掺量的增加,废水拌制的混凝土凝结时间和坍落度逐渐减小,抗压强度逐渐增大。从凝结时间角度,木纤维的掺入量大于0.5%时,可获得与普通自来水拌制的混凝土相同的性能。对于坍落度与抗压强度,木纤维的掺入量应分别大于1%和2%。综合试验结果,考虑到混凝土的抗压强度是工程结构中重要的性能指标之一,因此建议木纤维掺量在2%以上。