电子元器件表面组装工艺质量改进措施

2021-01-30魏志恒

魏志恒

(苏州长风航空电子有限公司 江苏省苏州市 215151)

1 引言

电子插件的元器件表面组装工艺对其质量具有决定作用,而且该工艺的应用范围非常广,在工艺制造过程中电子元器件表面组装工艺是提高产品质量的有效手段。但是电子元器表面组装工艺的流程比较复杂,质量控制不到位导致电子插件的可靠性受到一定的影响,因此电子元器件表面组装工艺改进是必然之举。

2 电子元器件表面组装工艺要点

2.1 了解组装元器件的工艺特点

电子元器件表面组织工作人员必须对该工艺的特性进行了解,才能在生产过程中保证电子插件的质量可靠。电子元器件表面组装工艺具有高效灵活、智能环保等特征,而且其电子元器件组装设备的功能比较多、速度比较快、精度比较高,符合现代企业工艺生产特点,电子元器表面组装工艺如果能够保证质量,可以节省企业生产成本、提高企业生产效率[1]。

2.2 优化元器件组合参数指标

电子元器件想要通过组装发挥其应有的作用,则在组装工艺中必须对其参数进行确认,防止电子元器件参数设置匹配不合理影响其正常使用,在电子元器件表面组织工艺质量改进过程中调整参数指标也是一种有效手段。电子元器件不同的参数指标组合可以达到不同的效果,因此工作人员必须对其参数指标组合方式进行测试,选择组装工艺质量更高参数指标作为最优组合。而热阻是影响电子元器件组装的因素之一,调整热阻参数指标可以直接提高电子元器件表面组装的质量。热阻计算主要分为两种情况:有散热片和没有散热片。有散热片情况下,热阻计算可以分为散热片接触好且足够大或者散热片接触不好且不够大两种情况;没有散热片情况下,热阻计算可以分为大功率半导体器件或者小功率半导体器件两种情况[2]。

3 电子元器件表面组装工艺流程

电子元器件表面组装生产线主要使用送板机、喊锡膏印刷机、印刷检查装置、高速机、泛用机、画像检查装置、回焊炉、收板机等设备,主要工艺流程操作环节分别为印刷、回流和贴片,其工艺流程如图1所示。

3.1 印刷操作环节

图1:电子元器件表面组装工艺流程

图2:电子元器件表面组装出现凹坑

图3:正常焊锡膏(左)与污染后的焊锡膏(右)

电子元器件表面组装工艺流程中印刷操作环节主要物料为焊锡膏,焊锡膏具有连接电子元器件的左右,电子元器件本身具有焊盘结构,而PCB 板结构具有引脚结构,焊盘与引脚相连接即可完成电子元器件的表面组装。印刷操作环节主要对印刷板和焊锡膏进行控制,印刷版为了连接电子元件需要打孔,而焊锡膏需要从孔洞中流入将电子元器件与PCB 板连接起来,因此印刷版打孔的质量可以直接决定印刷操作环节的质量。当前印刷操作环节的工作人员为了提高印刷版的打孔质量和精度,一般通过激光切割法对印刷版结构继续打孔,但是这些方式只能保证精度不能保证印刷线路板清洁,最后容易导致印刷版表面被污染。除了激光切割法之外,电铸成型法和化学腐蚀法也比较常见,但是这几种方法各自的优缺点不同,工作人员应该结合电子元器件表面组装工艺的实际情况选择合适的打孔方法[3]。

3.2 回流焊接操作环节

回流焊接操作环节在印刷操作环节之前、贴片操作环节之后,当印刷环节对焊锡膏操作完成之后,回流焊接环节需要对焊锡膏进行再次操作。回流焊接操作的目的是通过流传热的方式重新融化焊锡膏,然后在加入过程中利用空气分数对焊锡膏的焊接区域位置进行调整,最后即可达到提高焊接固定性的目的。回流焊接操作需要对空气流速进行控制和调整,防止回流焊接的加热效果受到影响。

3.3 贴片操作环节

贴片操作环节的步骤分别为:固定PCB 板结构完成装载操作、定心拾取电子元器件保证其重心稳定、机械放置电子元器件、移动PCB 板位置并将其卸载。电子元器件表面组装工艺的自动化水平比较高,贴片操作环节应用了大量的自动化机械传送带或者机械手臂等设备。因此贴片操作环节的精确度比较重要,只有保证机械自动化操作的精确度符合要求,才能保证电子元器件表面组装工艺整体的质量符合要求[4]。

4 电子元器件表面组装工艺出现缺陷的原因

焊锡膏是电子元器件表面组织工艺使用最多的物料,其中印刷操作环节是使用焊锡膏的主要工序,该环节是导致工艺缺陷的主要的原因。当焊锡膏在印刷操作环节中产生焊料球时,电子元器件表面组装工艺就会出现缺陷。其中机器、印刷板开孔方式和厚度不正确、印刷机清洗不干净等原因会导致回流焊炉工序中产生焊料球;变压器湿敏等级、焊锡膏、电容等原因会导致焊锡膏被污染从而产生焊料球,或出现凹坑;生产环境温湿度、工作人员技能水平较低、工艺方法对电子元器件的摆放位置错误或者温度曲线不正常等原因会导致焊料球的产生。电子元器件表面组装出现凹坑如图2所示。

5 电子元器件表面组装工艺质量改进措施

5.1 改进印刷板开孔工艺

电子元器件表面组装工艺印刷操作环节中需要对印刷板开孔,然后让焊锡膏通过孔洞与PCB 板完成初次焊接,最后操作完成后才能在回流焊接环节中进行二次焊接。印刷操作环节中可以直接通过改进印刷板开孔工艺的方式提高电子元器件表面组装工艺的水平,印刷板开口的位置和大小不正确会导致焊料球的产生,因此印刷板开孔的实际大小应该比焊盘结构稍小,这样焊锡膏流入PCB板与电子元器件进行焊接时才不会导致印刷板阻塞,从而提高电子插件的质量。

5.2 控制焊锡膏的温湿度

电子元器件表面组装工艺应该将环境温度保持在18℃到27℃之间,而环境湿度则应该保持在30%到60%之间,环境温湿度超过这个范围之后焊料球产生的几率会大大增加,不利于电子元器件表面组装工艺的质量改进。因此电子元器件表面组装工艺中应该在合适的位置安装温度和湿度传感器负责监控焊锡膏的温度,在安装传感器时需要保证其信号在该温湿度环境下可以正常工作,最后根据传感器的温湿度结合空调系统对环境的温湿度进行调整,使其保持在规定范围之内即可。

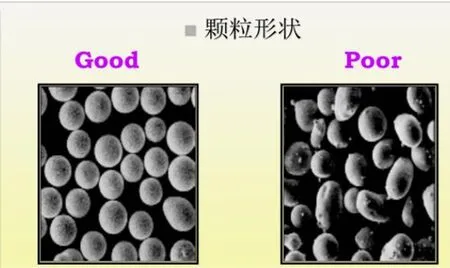

5.3 防止焊锡膏被污染

焊锡膏作为连接电子元器件的介质其纯度对其表面组装工艺的质量具有重要的影响,焊锡膏的纯度能够在工作中保持在较高水平则可以保证电子元器件表面组装的质量,反之则电子元器件表面组装工艺存在瑕疵,容易导致电子插件存在质量问题。因此电子元器件表面组装工作人员必须采取适当措施防止焊锡膏,其中采用刮刀法使用焊锡膏对防止焊锡膏被污染具有一定帮助作用。刮刀可以在工作过程中对焊锡膏进行清理,多余的焊锡膏不会产生则焊料球产生的几率也会大大降低。刮刀使用的同时还需要对其摆放位置进行控制,位置摆放与线路板存在冲突也会导致焊锡膏被污染或者焊料球的产生,而隔断式摆放方式则是一种防止焊锡膏被污染比较有效的方式。正常焊锡膏与污染后的焊锡膏如图3所示。

5.4 提高印刷板自动清洗效率

印刷板底面焊接方法选择不当会导致印刷线路板被污染,而选择激光切割法无法避免印刷线路板污染情况的发生,所以印刷线路板底面印刷板的清洗非常重要,而印刷板清洗正常来说需要使用人工方式。但是在电子元器件表面组装工艺自动化情况下可以设置一种自动清洗设备插入到工艺流程中,这样即可提高印刷板的自动清洗效率。除此之外,工作人员还可以对印刷机进行改造,使其具有自动清洗印刷板的功能,这样可以减少设备成本的研发投入,其中对打印机进行改造是一种优秀的思路。

5.5 准确控制元器件位置

电子元器件表面组装工艺贴片操作环境需要对元器件的位置进行控制,其中主要对电子元器件的摆放高度进行控制,高度控制合理即可保证其表面组装工艺质量符合要求。电子元器件表面组装工艺在实现机械自动化的同时,需要对元器件控制的精确度和操作流程进行控制,利用编程等手段保证电子元器件的摆放高度符合规定标准,智能化和自动化机械控制手段是电子元器件表面组装工艺质量改进的有效措施。

6 结论

综上所述,电子元器件表面组装工艺对电子插件的质量控制具有关键作用,如果组装过程中未能合理控制焊锡膏的温湿度或者焊锡膏被污染,最终电子元器件的质量必然会受到影响。因此工作人员必须了解电子元器件表面组装工艺的要点,并严格按照各个工艺流程的规定,这样才能保证焊锡膏组装焊接元器件的质量不会受到影响,提高电子元器件表面组装工艺的水平是技术人员的工作方向。